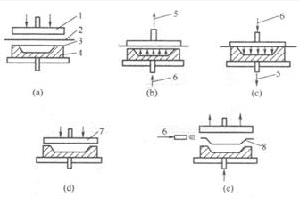

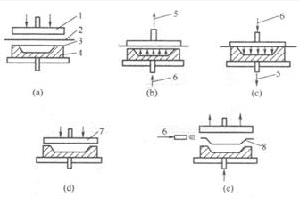

氣壓成型也稱加壓成型或壓縮空氣成型。主要分為單陽模成型、單陰模成型、對模成型、無模成型,四大類

而氣壓成型 與真空成型的區別真空成型無論是真空成型還是氣壓成型,都是將塑膠板(片)材放在加熱器與模具之間,夾在框架上,使板(片)材與模具型腔密封並經受熱軟化,用真空或壓縮空氣使板(片)材兩面產生壓差而成型的方法,又稱簡易成型。

簡介

適宜情況

分類

單陽模成型

單陰模成型

對模成型

無模成型

氣壓成型也稱加壓成型或壓縮空氣成型。主要分為單陽模成型、單陰模成型、對模成型、無模成型,四大類

而氣壓成型 與真空成型的區別真空成型無論是真空成型還是氣壓成型,都是將塑膠板(片)材放在加熱器與模具之間,夾在框架上,使板(片)材與模具型腔密封並經受熱軟化,用真空或壓縮空氣使板(片)材兩面產生壓差而成型的方法,又稱簡易成型。

氣壓成型也稱加壓成型或壓縮空氣成型。主要分為單陽模成型、單陰模成型、對模成型、無模成型,四大類 而氣壓成型 與真空成型的區別真空成型無論是真空成型還是氣壓...

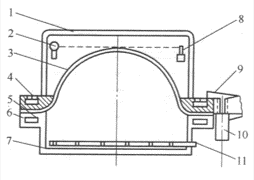

氣壓熱成型(Pneumatic hot forming)是一種二次成型方法。是指心採用壓縮空氣或蒸汽壓力,迫使受熱軟化的片材,緊貼於磨具表面而成型。由於壓差比真空成型大,可製造...

壓力成型hrf.'SSl1rP Tpl'1311I1}.,又可稱氣壓成型。系將塑 料片材進行熱成型製得所需製品,且成型壓力和脫模力均來 自壓縮空氣的方法。片材夾緊在模具h,...

中文名稱 氣壓成形法 英文名稱 pneumatic pressure forming technology 定義 利用低能、低壓得到大變形量的成形方法。是一種特殊的脹形工藝。 套用學科 材料科學...

成形法 外文名 Rapid Prototyping 別稱 快速出樣件技術或快速原型法 性質 降低開發費用 目錄 1 快速成形法 2 氣壓成形法 3 泥板成形法 4 加工齒輪 ...

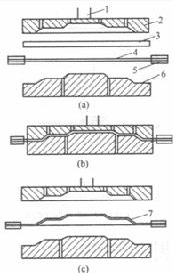

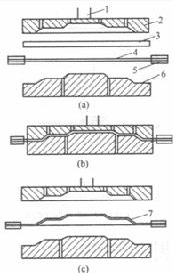

差壓成型工藝先用夾持框將片材夾緊在模具上並用加熱器進行加熱,當片材已被熱至足夠的溫度時,移開加熱器且採用適當措施使片材兩面具有不同的氣壓,這樣,片材就會...

真空氣墊成型(vacuum air-cushion forming)是柱塞助壓成型的一種改良方法。該方法可以減少模痕,防止底壁過薄。...

等靜壓成型是將待壓試樣置於高壓容器中,利用液體介質不可壓縮的性質和均勻傳遞壓力的性質從各個方向對試樣進行均勻加壓,當液體介質通過壓力泵注入壓力容器時,根據...

氣壓衝壓機,是一種衝壓設備,適應於電子、儀器、儀表、照相機、首飾、小五金及服裝、鞋帽業等的加工。...

氣壓壓力機,是一種用於電子、儀器、儀表、照相機動力機械。...... 氣壓壓力機,是一種用於電子、儀器、儀表、照相...成型、彎曲、鉚合等工序;適合有色金屬、塑膠件...

熱成型是一種將熱塑性塑膠片材加工成各種製品的較特殊的塑膠加工方法。...... 用柱塞或陽模將受熱片材進行部分預拉伸,再用真空或氣壓進行成型,可以製得深度大、...

用氧氣、乙炔火焰加熱鋼筋接頭,溫度達到塑性狀態時施加壓力,使鋼筋接頭壓接在一起的工藝就是氣壓焊。氣壓焊機現階段主要用在建築螺紋鋼筋對焊接和火車鐵軌的對焊接。...

柱塞助壓成型工藝常分為柱塞助壓真空成型工藝和柱塞助壓氣壓成型工藝兩種。成型時,與差壓成型一樣,先用夾持框將片材緊夾在陰模上,用加熱器將片材熱至足夠的...

熱成型是將熱塑性塑膠片材加熱至軟化,在氣體壓力、液體壓力或機械壓力下,採用適當的模具或夾具而使其成為製品的一種成型方法。...

中文名稱 氣壓燒結 定義 真空燒結和隨後的熱等靜壓在同一爐膛中進行的粉末冶金製品或材料製造方法,其目的是為了消除殘餘孔隙度。 套用學科 材料科學技術(一級學科)...

氣脹成型(billowforming;air-assistforrnirg;bubbleforrn-ing)熱成型方法之一。其過程與模塞助壓成型相似,但拉力較大,材料厚薄分布更均勻。在成型時,先將片材...

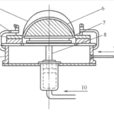

氣壓增壓缸既是氣液增壓缸是以空氣壓縮氣體作為動力源,利用帕斯卡能源守衡定律作轉換,實現壓力提高到幾十倍的高壓出力增壓缸。是在壓縮氣體壓力不變的情況下,改變受...

注塑成型工藝是指將熔融的原料通過加壓、注入、冷卻、脫離等操作製作一定形狀的半成品件的工藝過程。塑件的注塑成型工藝過程主要包括合模-——填充——(氣輔,水輔...

氣壓高箱床,指的是是規格為1.5*1.9米(寬*長)加床頭2.05米的床,其帶有液壓,帶有儲物箱等。氣壓高箱床採用標準環保顆粒成型板,精加工細製作,絕對環保,沒有...

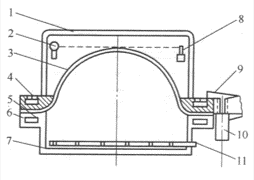

氣壓式包裝容器,又稱“噴霧容器”是一種發展很快的銷售包裝,主要用於揮發性較大的液態產品,如噴髮膠、滅蚊劑,滅害靈、香水、除臭劑等包裝。...

注塑成型又稱注射模塑成型,它是一種注射兼模塑的成型方法。注塑成型方法的優點是生產速度快、效率高,操作可實現自動化,花色品種多,形狀可以由簡到繁,尺寸可以由大...