電解極間距是指陰、陽二電極工作面之間的垂直距離。在鋁電解中,為便於測量,一般常取陽極底 掌至鋁液鏡面之間的垂直距離為極間距,一般在 40mm左右。極間距(spaee between the eleetrodes)電解槽中垂直且平行放置的相鄰二同名電極的中心距離,又叫同極距。極間距是電解槽設計和電解作業中需予考慮和控制的技術參數。

基本介紹

- 中文名:極間距

- 外文名:space between the electrodes

- 學科:冶金工程

- 領域:冶煉

- 別稱:同極距

- 長度:40mm左右

電解極間距是指陰、陽二電極工作面之間的垂直距離。在鋁電解中,為便於測量,一般常取陽極底 掌至鋁液鏡面之間的垂直距離為極間距,一般在 40mm左右。極間距(spaee between the eleetrodes)電解槽中垂直且平行放置的相鄰二同名電極的中心距離,又叫同極距。極間距是電解槽設計和電解作業中需予考慮和控制的技術參數。

電解極間距是指陰、陽二電極工作面之間的垂直距離。在鋁電解中,為便於測量,一般常取陽極底 掌至鋁液鏡面之間的垂直距離為極間距,一般在 40mm左右。極間距(spaee...

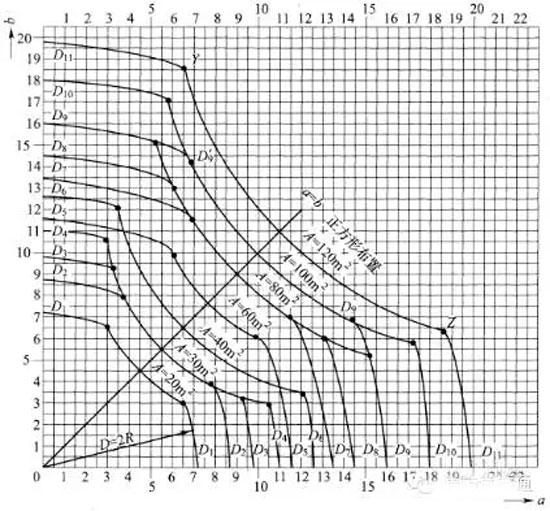

式中a為極間距 [1] 。四極等距法四極非等距法 編輯 當電極間距相當大時,四極等距法內側兩個電極的電位差迅速下降,通常儀器測不出或測不準如此低的電位差,此時...

(9) 極間距恆定,電解物質純度高金屬陽極專著 編輯 陳康寧著,金屬陽極,上海:華東師範大學出版社,1989年7月出版, ISBN號:9787561702901 / 7561702906...

主要功能是完成殘極的受板、送板、對中等工作。其動力採用低速大轉矩液壓馬達帶動減速機驅動,輸出轉矩大,傳動平穩,運轉可靠;為保證周期間歇方式運行,並保證殘極間距...

現代電解槽採用各種措施以降低極間距,如採用擴散陽極、改性隔膜製成零極距電解槽結構等。 電解槽 電解液在電解槽內的停留時間,不僅影響設備的生產能力,而且在某些...

微電極陣列MEA(multi-electrode array)記錄系統是在直徑約5mm的微區玻璃表麵點陣狀排列8x8(6x10)個TiN材料電極, 電極直徑最小10um,電極間距最小30um,離體組織、...

(3)電弧電流、弧長和鎢極間距等耦合電弧工藝參數對耦合AA-TIG電弧陽極電流密度分布影響較大,而O元素引入的影響較小[1] 。陽極電流密度陽極電流密度對預焙陽極孔隙...

土壤消毒效果和主電源技術指標相關外,還與土壤含水率、消毒時間、電極板極間距、強化劑使用量相關。土壤電消毒法含水率 對於根結線蟲、韭蛆、蛞蝓等害蟲必須在水淹...

洛希極限(Roche limit)是一個天體自身的引力與第二個天體造成的潮汐力相等時的距離。當兩個天體的距離少於洛希極限,天體就會傾向碎散,繼而成為第二個天體的環。它...

叉指電極感測器主要包括四個結構參數,分別為:叉指電極對的對數、叉指寬度、相鄰叉指之間的間隙距離以及叉指電極的厚度。這四個參數對基於叉指電極的生化感測器關鍵...

犧牲陽極不能埋放在焦炭中,在成組使用時,陽極間距至少應是3m。陽極頂部土壤覆蓋...2、陽極的極化率要小,電位極電流輸出要穩定;3、陽極材料的電容量要大;...

電極之間使用電纜連線或者陽極引線全部連線到接線箱,陽極間距一般為3米。這種方式的優點有:全年的接地電阻變化不會很大;相同尺寸的立式陽極與水平式陽極相比較而言,...

電暈電選機是電暈極與接地極間的距離,在電選中稱為極蹌,以L表示。...... 電暈電選機是電暈極與接地極間的距離,在電選中稱為極蹌,以 L表示。電暈放電的效果...

四極非等距法是一種測量土壤電阻的方法,是四極法的一種。隨著極間距的增大,所測得的電阻率(對不均勻土壤為視電阻率)深度增加。通常極間距應達到接地裝置最大對角...

因為鋁與其潤濕性好,惰性陰極表面被一層鋁膜緊緊粘附,電解出來的鋁可連續從表面排走,極間距降至2-3cm也不會影響鋁電解電流效率。由石墨和碳化矽混合物材成的表面...