介紹

有襯電渣爐熔煉技術是中國於20世紀60年代初在電渣重熔法基礎上發明的。70~80年代在中國許多小企業得到了推廣和套用。主要用於小型鑄鋼件的生產和廢料的回收。爐子噸位大多在1t以下,以幾百公斤的居多。到了70年代末和80年代初蘇聯和美國也相繼採用了該項技術。

基本原理

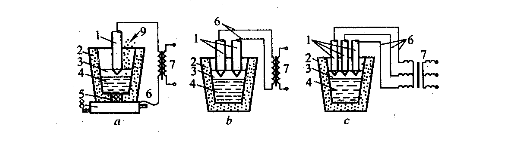

如圖1所示,有襯電渣爐上,由變壓器一短網一自耗電極一渣池一金屬熔池一底電極和底水箱構成的閉合導電迴路中通以一定大小的電流時,由於液態爐渣具有一定的電阻,渣池內產生渣阻熱即焦耳熱。渣阻熱將渣池自身加熱到高溫的同時,把埋入渣池中的自耗電極端部逐層熔化和加熱;而層狀熔化了的金屬沿電極端部表面向下流動並形成金屬熔滴;當熔滴長大到一定尺寸後就從電極端部脫落穿過渣池在爐底匯成金屬熔池;由耐火材料打結的爐襯具有較好的保溫性能,渣池溫度又很高,使熔池有很高的過熱度,這樣在熔煉過程中可不斷加入塊狀或粒狀金屬料來降溫;在熔煉過程中期和末期加入鐵合金以調整成分,出鋼前可進行扒渣和脫氧操作。

圖1 有襯電渣爐示意圖

圖1 有襯電渣爐示意圖a—單相單極爐底導電;b—單相雙極;c—三相三極1—自耗電極;2—爐體;3—渣池;4—金屬熔池;5—爐底電極;6—短網;7—爐用變壓器;8—底水箱;9—散狀金屬料

有襯電渣爐熔煉的冶金特點是反應溫度高,鋼一渣充分接觸,渣池強烈攪拌,金屬熔化過程在渣層下進行,因而與大氣隔絕,因此,冶金反應的動力學條件很好,對某些反應的熱力學也有利。主要表現為脫硫效果顯著,鋼中非金屬夾雜物能充分去除。由於通常沒有氧化操作故不能脫碳和脫磷。

設備

有襯電渣爐熔煉設備與電渣重熔設備基本相同。主要區別是前者以用耐火材料打結的爐體代替了電渣重熔用的結晶器。其中爐體包括爐殼、爐底電極、水冷底盤、移動台車和傾翻機構等。爐襯大多用鎂砂打結。一般沒有爐蓋。有襯電渣爐的電源有單相交流、三相交流和直流三種方式;電極有自耗電極和非自686耗電極兩種類型;按自耗電極數量則可分單極、雙極和三極3種。而單極方式需要爐底導電。

工藝操作

有襯電渣爐熔煉包括冶煉準備、起弧造渣、熔煉和出鋼澆注等幾個階段。冶煉前要準備自耗電極、散狀金屬料和渣料等原材料。與電渣重熔相比,有襯電渣爐對自耗電極的要求可明顯放寬,多由條狀廢鋼焊接而成,也可用其他冶煉設備如電爐、中頻爐等冶煉的鋼水澆注獲得;電極尺寸要與爐膛尺寸和電源功率相匹配;當冶煉高碳鋼、鑄鐵以及銅等有色合金時可用石墨電極。造渣料以石灰為主,並可添加少量螢石和粘土磚塊調節爐渣的流動性。造渣料使用前應經高溫烘烤去除水分。以CaF2為基的電渣重熔渣系不能在有襯電渣爐中使用,否則爐襯壽命很低。

造渣一般採用電弧法。以單電極為例,先將少量細車屑放於爐底導電電極上,再在車屑上灑蓋少量粉狀渣料,當電極緩慢下降與車屑相碰時通電短路,車屑熔化形成空隙而產生電弧。隨著渣料的不斷熔化要不斷向電弧區加其餘渣料,渣池逐漸形成,電弧熄滅轉入電渣過程。渣池形成後電極開始熔化便進入正常熔煉階段。熔煉電壓、電流和渣量等工藝參數之間要合理匹配以保證電渣冶煉過程穩定。對於500kg以下單電極爐子,渣層厚度在40~90mm之間,電壓為50~75V。電壓高時對應渣量大,反之渣量小。電流大小根據爐子容量和熔池溫度而定。為了提高生產率,一般選用變壓器的最大二次電流作熔煉電流。熔煉過程用冷料調整熔池溫度,用鐵合金調整成分。當鋼水量、成分和溫度達到要求時經脫氧後出鋼澆注。

特點

有襯電渣爐的冶金特點如下:

(1)熔煉溫度高,熔渣具有良好的精煉作用。本章第四節講到,感應爐熔煉以金屬爐料本身的渦流作為熱源,爐渣靠金屬熔池的熱量來加熱,渣溫低,渣子流動性不好,表面還經常結殼。與此相反,有討電渣爐煉鋼時,熔渣溫度高於金屬液溫度,渣子流動性好,能有效地去除非金屬夾雜物。此外,通過脫氧,可以保持熔渣中較低的氧化鐵活度,這可使得有襯電渣爐可以很方便地回收合金鋼和合金的廢舊零部件、廢材、鍛鋼或軋鋼切頭切尾、錠子冒口以及車屑等。實踐表明,儘管爐料較髒,帶氧化皮,但是獲得的金屬液純潔度仍很高。

(2)採用金屬自耗電極,不採用石墨電極熔化爐料,避免了金屬液增碳,有利於燃超低碳不鏽鋼和回收低碳的高溫合金廢料。

(3)成分控制穩定。用“新料法,,或“返回法”冶煉,只要爐料較乾淨,合金元素回收率便便可常穩定,可以不經爐前化學成分分析而達到準確的成分控制。

(4)自耗電極製備容易,操作方便,與電渣重熔相比,’電極可以採用不規則斷面,甚至選用廢鋼件。

(5)生產率高,電耗低。某廠選用1000kVA變壓器作為電源的三相1t有襯電渣爐,冶煉返回料時,每半小時出一爐鋼,年產萬t以上,僅用一台爐子即可滿足全廠生產所需。這是因為與電渣重熔相比,由於沒有結晶器及底水箱冷卻水熱損,而使生產率提高,電耗降低。

(6)設備簡單,占地面積小,投資少,成本低,建廠投產快,適用範圍廣,因此相當一段時間內受到中小企業的青睞。

這種設備的缺點是:與電弧爐相比,電耗略高,同時還必須準備自耗電極。

產品

有襯電渣爐可以熔煉普碳鋼、合金結構鋼、

不鏽鋼、高速

工具鋼、

鑄鐵以及有色金屬等。鋼水由於溫度高,比較適用於精密鑄造及小型砂型鑄造,最近還用於電渣離心鑄造。有襯電渣爐也非常適合於熔煉高合金鋼廢料,如高速工具鋼車屑,可以回收大量的貴重金屬。用石墨坩堝、石墨電極可熔煉銅及銅合金。用石墨電極、鎂砂爐襯可以回收鑄鐵屑生產球墨球鐵。

技術經濟指標

有襯電渣爐熔煉設備投資小、操作簡單,是比較經濟的冶煉方法。但由於爐子小而且沒有爐蓋,因此電耗較高。對於500kg以下的爐子,噸鋼電耗在750~1300kW·h/t之間。冶煉時間每爐為40~90min,爐襯壽命一般為幾十爐,維護較好時可超過100爐。

圖1 有襯電渣爐示意圖

圖1 有襯電渣爐示意圖