簡介

旋塗(或稱旋轉塗覆)是依靠工件旋轉時產生的離心力及重力作用,將落在工件上的塗料液滴全面流布於工件表面的塗覆過程。

旋塗只適用於在平面狀簡單工件上製備單側塗層,主要用於製備電子束管螢光屏塗層等。旋塗的主要優點是易於獲得密度較大的塗層,塗層厚度比較均勻。

塗料

旋塗用塗料要求有高的延伸率和足夠的抗張強度,以免塗層開裂。

彩電螢光屏依次甩塗綠、藍、紅三色螢光粉時,塗料中粘結劑常用感光膠聚乙烯醇(PVA膠)。乾燥後的塗膜在曝光處理時,通過塗料中增感劑重鉻酸銨(ADO)在光分解反應中所產生的三價鉻離子,促使聚乙烯醇發生光聚合交聯反應,由原來溶於水的線型分子結構轉變為不溶於水的體形網狀分子結構,由此使螢光粉分別固定在所需的相應位置上。未經光輻照反應的塗料則在顯影處理時溶解清除,塗屏的全過程也是光刻工藝的套用實例。在其它光刻工藝的套用中,各種感光膠(或稱光致抗蝕劑)的塗覆也常用旋塗法。

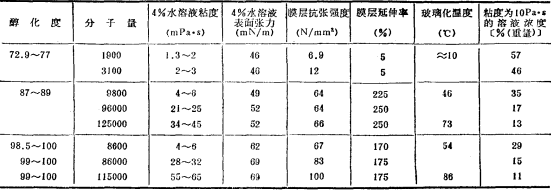

不同規格聚乙烯醇的物理性能見下圖。

不同規格聚乙烯醇的物理性能

不同規格聚乙烯醇的物理性能作為感光膠,聚乙烯醇的聚合度和醇化度愈高,添加重鉻酸銨後對發生光聚合交聯反應的靈敏度也就愈高j但水溶性則以醇化度為88%時最好。實際生產中常用高聚合度的聚乙烯醇,其分子量一般為96000~125000。

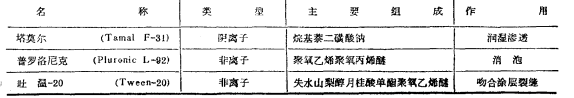

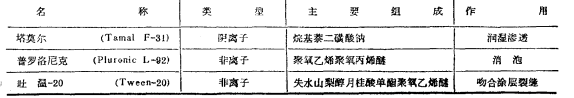

聚乙烯醇是水溶性有機粘結劑,水的表面張力較大,因此,配製塗料時常需使用陰離子表面活性劑,以改善潤濕滲透能力?匝粉末介質分散均勻。為了克服陰離子表面活性劑泡沫多的缺點,減少塗層可能出現的起泡和開裂現象,也常混合使用其它非離子表面活性劑。在配製彩電螢光粉塗料時,常用表面活性劑見下圖。

常用表面活性劑

常用表面活性劑旋塗塗膜厚度

旋塗時,塗膜厚度與塗料粘度的二次方成正比,而與工件的旋轉速度的平方根成反比。因此,改變塗料粘度必須兼顧塗層厚度,密度和設備等條件。在使用相同規格韻聚乙烯醇配製彩色螢光粉塗料時,降低粘度可以提高螢光粉和聚乙烯醇的用量比,對提高螢光屏亮度有利。但粘度過低時,·塗層容易起泡,並會發生邊緣厚,中間薄的現象;實際生產中,塗料粘一般為25~30mPa·s。

在旋塗時,由於塗膜厚度與塗料粘度、工件旋轉速度兩者有確定關係,因此,當塗膜厚度有嚴格要求時,對一定粘度的塗料及工件的轉速不得任意改變。

旋塗玻璃法

概況

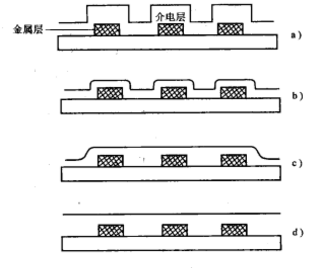

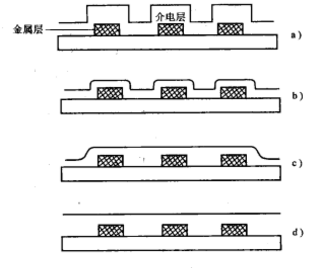

旋塗玻璃法簡稱SOG(Spin On Glass),是目前普遍採用的一種局部平坦化技術。它的基本原理類似光刻膠旋塗,即把一種溶於溶劑內的

介電材料以旋塗的方式塗布在晶片上。因為經塗布的介電材質可以隨著溶劑而在晶片表面流動,因此很容易填入如下圖箭頭所示的凹槽內。

旋塗玻璃法

旋塗玻璃法經過適當的熱處理,去除這些用來溶解介電材料的溶劑以後,一種用來填補沉積介電層凹陷區域的平坦化製作就完成了。接下來可以在這層平坦化後的內連線介電層表面上,製作第二層及以上的各內連線金屬層了。

SOG法是以旋塗的方式覆蓋一層液態的溶液,以達到使晶片表面的介電層的“平坦化”的目的。因為SOG經適當加熱之後,將成為1個非常接近予SiO2的物質。因此塗布在晶片表面的SOG不應完全清洗掉(因為它也是一種SiO2),而可以留在晶片表面上,以增加其對階梯結構的平坦化能力。

SOG技術的介電層材料是以溶劑形態覆蓋在晶片表面上,因此對高低起伏外觀的“溝填”能力非常好,可以避免CVD法製作所形成的孔洞問題,目前已經成為一種普遍的介電層平坦化技術。SOG是一種由溶劑和介電質,經混合而形成的一種液態介電層。因為含有SiO2或接近於SiO2結構的材料,再加上本身是以旋轉的方式塗布在晶片表面上,這樣平坦化問題基本上解決了。

旋塗玻璃法分類

現在常用的SOG主要有矽酸鹽與矽氧烷兩種。用來與這些含有Si-O相溶的有機溶劑,主要有醇類、酮類。其中矽酸鹽類的SOG使用時,常摻有磷的化合物,如P

2O

5,以改善它的物理性質,特別是在防止矽酸鹽SOG層的龜裂方面;至於矽氧烷類的SOG,因為本身含有有機類化合物,如CH

3、C

6H

5。這些有機物質也可以改善這種SOG層的抗裂能力,尤其是在SOG經過加熱處理(

固化)以去除本身所含的溶劑時,尤需注意。

旋塗玻璃法缺點

SOG使用時,還有一些缺點:①易造成微粒;②有龜裂及剝落現象;③有殘餘溶劑“釋放”問題。其中的微粒主要來自SOG殘留物。這部分可以依靠工藝及設備的改善而減少。至於龜裂和剝離現象,必須針對SOG材料本身與工藝的改進來避免。如在SOG溶液里,加入適量的有機功能基和雜質,或者減少SOG塗布厚度,以強化SOG對龜裂和剝離抵抗能力。

至於“殘餘溶液釋放”,主要來自未經完全固化的SOG內剩餘溶劑及水氣。這部分可在SOG固化後再增加一道電漿的處理加以改善。SOG製作過程分為兩個過程:一是塗布,二是固化。前者是將SOG均勻地塗布在晶片表面上。後者是以熱處理方式,在高溫下,把SOG內剩餘的溶劑趕走,使SOG的密度增加,並固化為近似SiO2結構。

塗布之後,先經數分鐘的熱墊板固化,以便讓溶劑初步蒸除,並讓SOG中的SiO2鍵進行鍵結。常用熱墊板溫度為80~300℃。為了達到最佳效果,有時使用三個不伺溫度進行。然後,把晶片送人熱爐管內,在400~450℃,進行SOG最後的固化,使得大多數SOG轉換成低溶劑含量的固態SO2。固化以後,其厚度縮減原來的5%~15%左右。

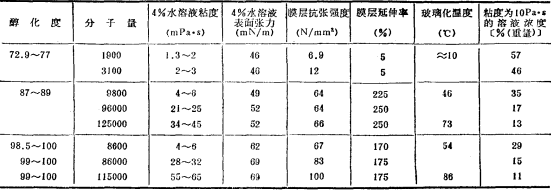

不同規格聚乙烯醇的物理性能

不同規格聚乙烯醇的物理性能 常用表面活性劑

常用表面活性劑 旋塗玻璃法

旋塗玻璃法