放電加工是特種加工技術的一種,廣泛套用在模具製造、機械加工行業。放電加工可以用來加工傳統切削方法難以加工的超硬材料和複雜形狀的工件,通常用於加工導電的材料,可以在諸如鈦合金、工具鋼、碳鋼和硬質合金等難加工材料上加工複雜的型腔或者輪廓。

基本介紹

- 中文名:放電加工

- 外文名:electrodischarge machining

- 範圍:導電性的材料

- 優點:好的公差精度

- 缺點:不能加工非導體

- 別稱:電蝕加工

技術原理

放電加工是特種加工技術的一種,廣泛套用在模具製造、機械加工行業。放電加工可以用來加工傳統切削方法難以加工的超硬材料和複雜形狀的工件,通常用於加工導電的材料,可以在諸如鈦合金、工具鋼、碳鋼和硬質合金等難加工材料上加工複雜的型腔或者輪廓。

放電加工是特種加工技術的一種,廣泛套用在模具製造、機械加工行業。放電加工可以用來加工傳統切削方法難以加工的超硬材料和複雜形狀的工件,通常用於加工導電的材料,可以...

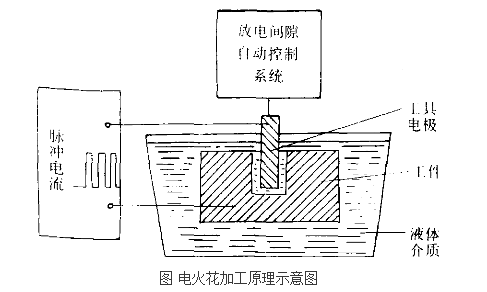

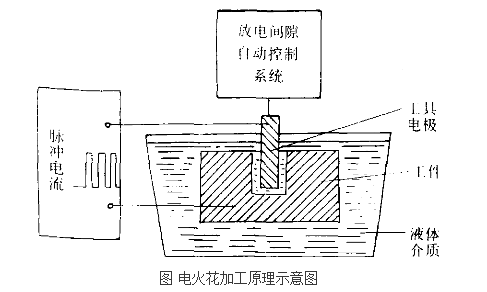

電火花加工是指在一定的介質中,通過工具電極和工件電極之間的脈衝放電的電蝕作用,對工件進行加工的方法。電火花加工是20世紀40年代開始研究並逐步套用於生產的一種...

也被稱為電火花加工工具機,可分為成形放電加工機(電火花成形加工機)和線切割放電加工機(電火花線切割機)兩種。...

放電機是在一定介質中,利用兩極(工具電極與工件電極)之間脈衝性火花放電時的電腐蝕現象對材料進行加工,以使零件的尺寸、形狀和表面質量達到預定要求的加工方法。這種...

電火花加工原理主要用於模具生產中的型孔、型腔加工,已成為模具製造業的主導加工方法,推動了模具行業的技術進步。電火花加工主要用於模具生產中的型孔、型腔加工,已...

複合放電加工是指在一定的加工介質中,通過工具電極和工件之間的火花放電或短電弧放電的電蝕作用和另外一種加工方法的複合。...

EDM是英文單詞Electrical Discharge Machining的縮寫,即利用連續移動的細金屬絲(稱為電極絲)對工件進行脈衝火花放電蝕除金屬、切割成型。...

超聲放電複合加工適用於小面積的微孔加工,具有加工間隙的排屑和排氣的特點,可以對應電極端面作超聲掁動。...

三菱EA30ME 成型放電加工工具機是一款電器,工件最大尺寸是1230 x 800 x 350mm;...... EA30電火花放電加工工具機是三菱電機產品線大行程,適合大型模具的加工。...

EA50電火花放電加工工具機是三菱電機產品線大行程,適合大型模具的加工。...... EA50電火花放電加工工具機是三菱電機產品線大行程,適合大型模具的加工。中文名 三菱EA50M ...

簡介EA12DM電火花放電加工工具機是三菱電機的成熟機型,性能可靠、精度穩定、性價比高。 1、 標準配置低消耗加工迴路和超低消耗迴路,抑制電極損耗 2、 SS Jump綜合...

電火花輪廓加工是採用標準棒狀電極或板形、方形、框架形電極的技術。...... 管或任意成形的銅電極、藉助無損耗加工電源的特點、對鋼件進行粗、中、精規準的放電...

EA8M電火花放電加工工具機是三菱電機的成熟機型,性能可靠、精度穩定、性價比高。...... EA8M電火花放電加工工具機是三菱電機的成熟機型,性能可靠、精度穩定、性價比高。...

簡介1、超高精度、融匯先進技術的放電加工工具機 2、保證加工精度≤±2um 3、一體式全封閉結構 4、高精度恆溫控制技術 1 規格 項目規格 工件最大尺寸(寬×深×高...

電火花加工是指在一定的介質中,通過工具電極和工件電極之間的脈衝放電的電蝕作用,對工件進行加工的方法。電火花加工是20世紀40年代開始研究並逐步套用於生產的一種...

電火花加工工具機是利用電火花加工原理加工導電材料的特種加工工具機。又稱電蝕加工工具機。電火花加工工具機主要用於加工各種高硬度的材料(如硬質合金和淬火鋼等)和複雜形狀...

電火花加工是與機械加工完全不同的一種新工藝。 隨著工業生產的發展和科學技術的進步,具有高熔點、高硬度、高強度、高脆性,高粘性和高純度等性能的新材料不斷出現...

三菱EA40M 成型放電加工工具機,電極重量 300Kg,型號EA40M 。...... 三菱EA40M 成型放電加工工具機,電極重量 300Kg,型號EA40M 。中文名 三菱EA40M 成型放電加工工具機 ...

火花機(簡稱EDM,全稱Electrical Discharge Machining)是一種機械加工設備,主要用於電火花加工。廣泛套用在各種金屬模具、機械設備的製造中。它是利用浸在工作液中的...

1.自適應放電加工控制 2.定時高速抬刀和抬刀高度控制 3.主軸定點控制、放電間隙檢測 4.油位控制 5.防火控制 6.自動報警安全裝置 7.防積碳功能 8.CNC系統,觸...

蘇聯拉扎林科夫婦研究開關觸點受火花放電腐蝕損壞的現象和原因時,發現電火花的瞬時高溫可以使局部的金屬熔化、氧化而被腐蝕掉,從而開創和發明了電火花加工方法。其...