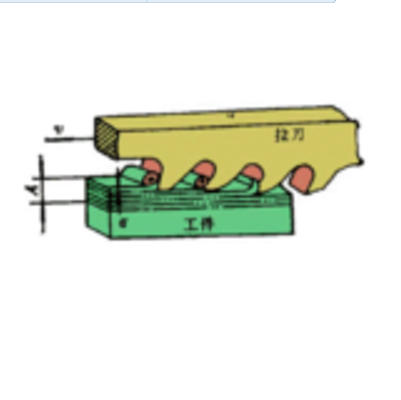

拉削是指利用特製的拉刀逐齒依次從工件上切下很薄的金屬層,使表面達到較高的尺寸精度和較低的粗糙度,是一種高效率的加工方法。

拉削時,拉刀使被加工表面一次切削成形,所以拉床只有主運動,沒有進給運動。拉削加工的切屑薄、切削運動平穩,因而有較高的加工精度和較小的表面結構值。

基本介紹

- 中文名:拉削

- 外文名:broaching

- 分類:內拉削、外拉削

- 主要設備:拉床、拉刀等

- 特點:生產效率高等

- 學科:機械工程

拉削是指利用特製的拉刀逐齒依次從工件上切下很薄的金屬層,使表面達到較高的尺寸精度和較低的粗糙度,是一種高效率的加工方法。

拉削時,拉刀使被加工表面一次切削成形,所以拉床只有主運動,沒有進給運動。拉削加工的切屑薄、切削運動平穩,因而有較高的加工精度和較小的表面結構值。

拉削是指利用特製的拉刀逐齒依次從工件上切下很薄的金屬層,使表面達到較高的尺寸精度和較低的粗糙度,是一種高效率的加工方法。拉削時,拉刀使被加工表面一次...

中文名稱 拉削方式 英文名稱 broaching layout 定義 拉刀逐齒把加工餘量從工件表面切下來的方式。 套用學科 機械工程(一級學科),切削加工工藝與設備(二級學科),...

多點拉削法實質是單點鉤削(cut rifling)的改良。...... 多點拉削法實質是單點鉤削(cut rifling)的改良。中文名 多點拉削法 實質 單點鉤削(cut rifling)...

中文名稱 分塊式拉削 英文名稱 skip-stepping 定義 將每層加工餘量各用一組刀齒分塊切除的拉削方式。 套用學科 機械工程(一級學科),切削加工工藝與設備(...

中文名稱 漸成式拉削 英文名稱 generating broaching 定義 按分層式切削加工餘量,但各刀齒的部分切削刃均參與工件最終表面的形成。 套用學科 機械工程(一級學科...

中文名稱 拉削刀具 英文名稱 broaching tool 定義 加工內外表面的多齒高效刀具,依靠刀齒尺寸或廓形變化切除加工餘量,以滿足加工要求。 套用學科 機械工程(一級...

《工件刨削、插削及拉削速算》是2007年機械工業出版社出版的圖書,作者是李秀智。...... 《工件刨削、插削及拉削速算》包括工件的刨削、插削與拉削計算三部分...

插削的效率和精度都不高,故在批量生產中常用銑削或拉削代替插削。但插刀製造簡單,生產準備時間短,故插削適於在單件或小批生產中加工內孔鍵槽或花鍵孔,也能加工...

《機械加工工藝手冊單行本·拉削、刨削、插削加工》以製造工藝為主線,數據與方法相結合,匯集了我國多年來工藝工作的成就和經驗,反映了國內外現代工藝水平及其發展...

中文名稱 分層式拉削 英文名稱 layer-stepping 定義 將每層加工餘量各用一個刀齒切除的拉削方式。 套用學科 機械工程(一級學科),切削加工工藝與設備(二級學科...

中文名稱 同廓式拉削 英文名稱 profile broaching 定義 按分層式切除加工餘量,刀齒廓形與被加工表面最終廓形相似,僅最後一個切削齒和校準齒參與工件最終表面的...

拉刀是用於拉削的成形刀具。刀具表面上有多排刀齒,各排刀齒的尺寸和形狀從切入端至切出端依次增加和變化。當拉刀作拉削運動時,每個刀齒就從工件上切下一定厚度...

拉床是用拉刀作為刀具加工工件通孔、平面和成形表面的工具機。拉削能獲得較高的尺寸精度和較小的表面粗糙度,生產率高,適用於成批大量生產。大多數拉床只有拉刀作直線...

6、鏜削鏜削(boring) 是鏜刀旋轉作主運動,工件或鏜刀作進給運動的切削加工方法。7、拉削拉削是機械加工作業的一種類型,是使用拉床(拉刀)加工各種內外成形表面...

每拉動通過槍管一次,拉桿移動幾微米,隨著槍管的勻速旋轉,拉削出一條有一定纏度的陰膛線,達到預定寬度後,再換位置拉第二條膛線。早期的線膛槍拉一條陰膛線只要拉...

鍵槽拉刀是用來拉鍵槽的工具,半圓鍵槽和平鍵的鍵槽都適用,拉削餘量大,齒數多,拉削表面粗糙度較大。...

V型、U型拉刀,專用於衝擊試樣缺口拉床 ,試樣缺口一次拉削成型,操作簡單可靠。拉刀採用特殊材料、特殊工藝精密加工製造,硬度高,耐磨性好,使用壽命長。加工出的V型...

現代製造膛線的方法主要有:單點鉤切法、多點拉削法(broach rifling)、模頭擠壓法(button rifling),錘鍛法(hammer forge)。Cutrifling(單點鉤削法)...