循環流化床燃燒鍋爐的基本特點

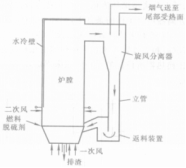

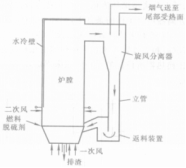

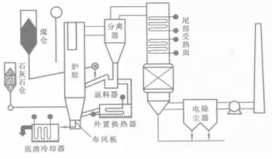

循環流化床由快速流化床(上升段)、氣固物料分離裝置和固體物料回送裝置所組成。典型的循環流化床鍋爐燃燒系統見圖1。

圖1 典型的循環流化床鍋爐燃燒系統

圖1 典型的循環流化床鍋爐燃燒系統循環流化床鍋爐中,離開爐膛的大部分顆粒,由氣固分離裝置所捕集並以足夠高的速率從靠近爐膛底部的回送口再送入爐膛。燃燒一次風通過布風裝置送入爐膛,二次風則在布風裝置以上的一定高度從側牆送入。燃料燃燒產生熱量的一部分由布置在爐膛內的水冷或蒸汽冷卻受熱面所吸收,餘下部分則被稱為尾部受熱面的對流受熱面所吸收。

風速、再循環速率、顆粒特性、物料量和系統幾何形狀的特殊組合,可以產生特殊的流體動力特性。這種特殊流體動力特性的形成,對循環流化床的工作是至關重要的。在這種流體動力特性下,固體物料被速度大於單顆粒物料的終端速度的氣流所流化,同時在這種流體動力特性下,固體物料並不像在垂直氣力輸送系統中立即被氣流所夾帶,相反地,物料以顆粒團的形式上下運動,產生高度的返混。這種細長的顆粒團既向上運動,向周圍運動,也向下運動。顆粒團不斷的形成、解體又重新形成。一定數量其終端速度遠大於截面平均氣速的大顆粒物料也被攜帶,氣固兩相之間產生了大的滑移速度。

循環流化床鍋爐的不足

循環流化床鍋爐是在鼓泡床鍋爐的基礎上發展起來的,它幾乎保持了沸騰爐的所有優點。除電耗大外,它幾乎可以解決鼓泡床鍋爐的所有其他缺點,但與常規煤粉爐相比還存在一些問題。例如:

(1)大型化困難。

儘管循環流化床鍋爐發展很快,已投運的單爐容量已大於1000 t/h,更大容量的鍋爐正在研製中。但由於受技術和輔助設備的限制,容量更大的鍋爐較難實現。

(2)自動化水平要求高。

由於循環流化床鍋爐風煙系統和灰渣系統比常規鍋爐複雜,各爐型燃燒調整方式有所不同,控制點較多,所以採用計算機自動控制比常規鍋爐難得多。

(3)磨損嚴重。

循環流化床鍋爐的燃料粒徑較大,並且爐膛內物料濃度是煤粉爐的十至幾十倍。雖然採取了許多防磨措施,但在實際運行中循環流化床鍋爐受熱面的磨損速度仍比常規鍋爐大得多。

循環流化床鍋爐的構成

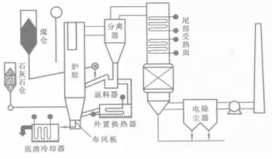

循環流化床鍋爐燃燒系統由流化床燃燒室和布風板、飛灰分離收集裝置、飛灰回送器等組成,有的還配置外部流化床熱交換器。與燃煤粉的常規鍋爐相比,除了燃燒部分外,循環流化床鍋爐其它部分的受熱面結構和布置方式與常規煤粉爐大同小異。典型的循環流化床鍋爐的系統和布置示意如圖2所示。

圖2 循環流化床鍋爐系統示意圖

圖2 循環流化床鍋爐系統示意圖(1)燃燒室

循環流化床鍋爐燃燒室的截面為矩形,其寬度一般為深度的2倍以上,下部為一倒錐型結構,底部為布風板。燃燒室下部區域為循環流化床的密相區,顆粒濃度較大,是燃料發生著火和燃燒的主要區域,此區域的壁面上敷設耐熱耐磨材料,並設定循環飛灰返料口、給煤口、排渣口等。燃燒室上部為稀相區,顆粒濃度較小,壁面上主要布置水冷壁受熱面,也可布置過熱蒸汽受熱面,通常在爐膛上部空間布置懸掛式的屏式受熱面,爐膛內維持微正壓。

流化風(也稱為一次風)經床底的布風板送入床層內,二次風風口布置在密相區和稀相區之間。爐膛出口處布置飛灰分離器,煙氣中95%以上的飛灰被分離和收集下來,然後,煙氣進入尾部對流受熱面。給煤經過機械或氣力輸煤的方式送人燃燒室,脫硫用的石灰石顆粒經單獨的給料管採用氣力輸送的方式,或與給煤一起送入爐內,燃燒形成的灰渣經過布風板上或爐壁上的排渣口排出爐外。

(2)布風板

布風板位於爐膛燃燒室的底部,和沸騰爐一樣,也是開有一定數量和型式小孔的燃燒室底板,它將其下部的風室與爐膛隔開。它一方面起到將固體顆粒限制在爐膛布風板上,並對固體顆粒(床料)起支撐作用;另一方面,保證一次風穿過布風板進入爐膛,達到對顆粒均勻流化。為了滿足均勻良好流化,布風板必須具有足夠的阻力壓降,一般占煙風系統總壓降的30%左右。

(3)分離器

分離器是保證循環流化床燃煤鍋爐固體顆粒物料可靠循環的關鍵部件之一,布置在爐膛出口的煙氣通道上。它將爐膛出口煙氣流攜帶的固體顆粒(灰粒、未燃盡的焦炭顆粒和未完全反應的脫硫吸收劑顆粒等)中的95%以上分離下來,再通過返料器送回爐膛進行循環燃燒,分離器性能的好壞直接影響燃燒與脫硫效率。

目前,最典型、套用最廣、性能也最可靠的是旋風式分離器。旋風分離器使含灰氣流在筒內快速旋轉,固體顆粒在離心力和慣性力的作用下,逐漸貼近壁面並向下呈螺旋運動,被分離下來;空氣和無法分離下來的細小顆粒由中心筒排出,送入尾部對流受熱面。旋風分離器的阻力壓降較大,加之布風板的阻力,因此,循環流化床鍋爐的煙風阻力比常規煤粉爐高很多。除了旋風分離器之外,還有許多其它的分離器型式,如U形槽、百葉窗等,但隨著大型循環流化床燃煤鍋爐的發展,越來越顯示出旋風分離器在大型循環流化床鍋爐中具有更高的可靠性和優越性。

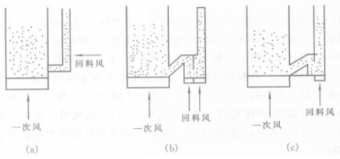

(4)回料裝置

回料裝置是將分離下來的固體顆粒送回爐膛的裝置,通常稱為返料器。返料器的主要作用是將分離下來的灰由壓力較低的分離器出口輸送到壓力較高的燃燒室,並防止燃燒室的煙氣反串進入分離器。由於返料器所處理的飛灰顆粒均處於較高的溫度(一般為850℃左右),所以,無法採用任何機械式的輸送裝置。

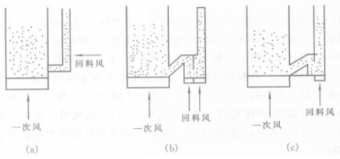

目前,均採用基於氣一固兩相輸送原理的返料裝置,屬於自動調整型非機械閥。典型的返料器相當於一小型鼓泡流化床,固體顆粒由分離器料腿(立管)進入返料器,返料風將固體顆粒流化並經返料管溢流進入爐膛。由於分離器分離下來的固體顆粒的不斷補充,從而構成了固體顆粒的循環迴路。典型的回料裝置見圖3,其中,圖(a)表示L型閥;圖(b)表示U型閥;圖(c)表示V型閥。有的循環流化床的設計採用將給煤直接送入返料器的出口段,使新鮮給煤與高溫返料混合併升溫後,一起送入爐膛內。

圖3 典型的回料裝置

圖3 典型的回料裝置 圖1 典型的循環流化床鍋爐燃燒系統

圖1 典型的循環流化床鍋爐燃燒系統 圖2 循環流化床鍋爐系統示意圖

圖2 循環流化床鍋爐系統示意圖 圖3 典型的回料裝置

圖3 典型的回料裝置