簡介

套筒擠壓連線接頭,通過擠壓力使連線件鋼套筒

塑性變形與帶肋鋼筋緊密咬合形成的接頭。有兩種形式,徑向擠壓連線和軸向擠壓連線。由於軸向擠壓連線現場施工不方便及接頭質量不夠穩定,沒有得到推廣;而徑向擠壓連線技術,連線接頭得到了大面積推廣使用。現在工程中使用的套筒擠壓連線接頭,都是徑向擠壓連線。由於其優良的質量,套筒擠壓連線接頭在我國從二十世紀90年代初至今被廣泛套用於建築工程中。

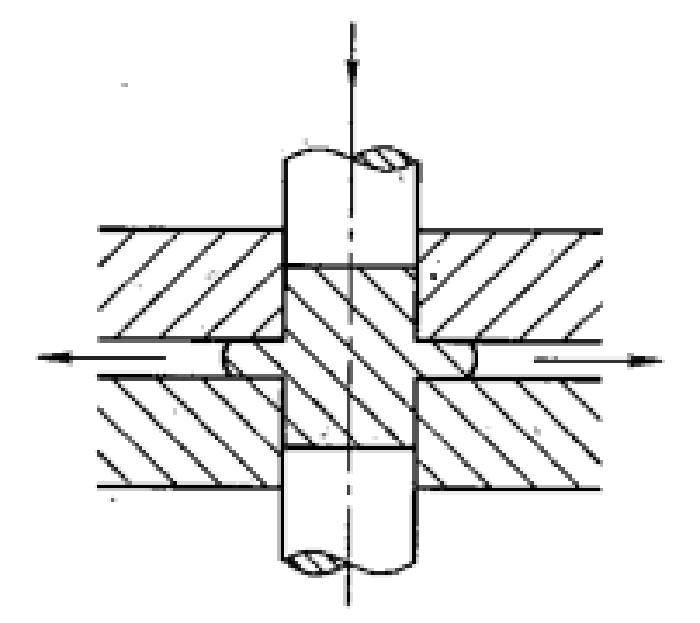

徑向擠壓特點

徑向擠壓的特點是:在擠壓時,金屬的流動方向與凸模的運動動方向垂直。即在擠壓時,金屬的流動方向是離心方向。利用徑向擠壓的方法,可以加工具有凸緣及凸台的軸對稱零件。

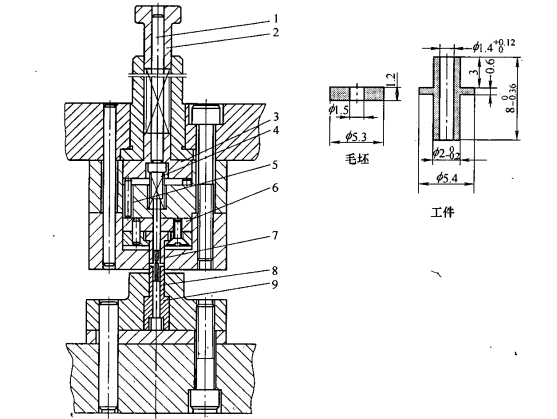

下圖所示的接線柱(紫銅T1)冷擠模即為帶有徑向擠壓的複合式擠壓模。

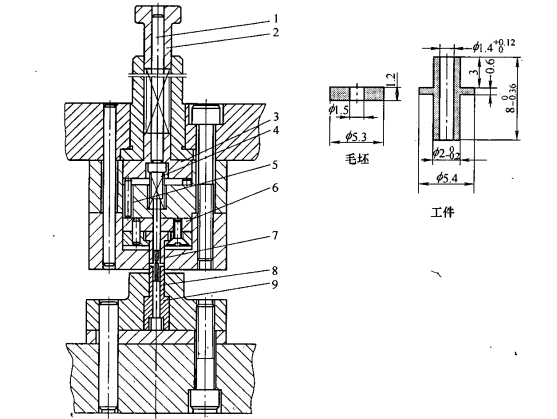

徑向擠壓設備示意圖

徑向擠壓設備示意圖它採用Ⅰ級精度的導向模架在上凹模7及下凹模8的壓力作用下,將墊圈狀毛坯擠壓成中間帶凸台的空芯軸類零件。為了使擠壓後工件留在上模上,在下模心軸8與下凹模9的型腔均製成錐度。在上模回程時,壓機上的橫打桿推動推桿1與推件器2以及上模心軸4。同時,件2通過壓縮彈簧推動件3、三個圓柱銷5、推板6及上凹模7,將工件從上模中推出。模具結構比較簡單、緊湊,使用方便,適於批量生產。

徑向擠壓原理

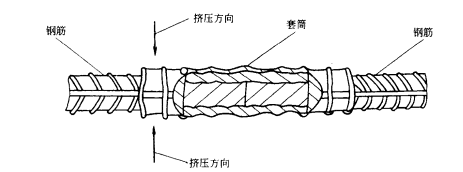

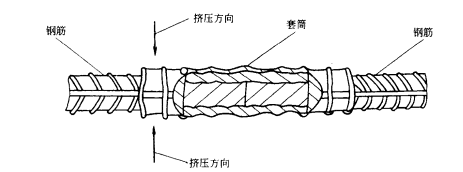

鋼筋徑向擠壓連線,是將兩根待接鋼筋的端部插入鋼套筒內,然後用攜帶型鋼筋擠壓機沿徑向擠壓鋼套筒,使之產生塑性變形後,咬住鋼筋的橫肋,將兩根鋼筋和鋼套筒連線成一體的機械連線方法。

其接頭縱剖面見下圖:

接頭縱剖面示意圖

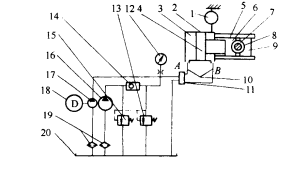

接頭縱剖面示意圖徑向擠壓機的工作程式

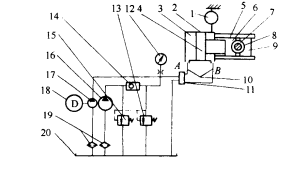

鋼筋徑向擠壓機在工作時,將換向閥扳至壓接工位,高壓油液經高壓油管進入擠壓鉗的A口(後油腔),前油腔的油液經6口壓回油箱。此時,進入後油腔的高壓油液推動活塞和上壓模向前運動,並擠壓鋼套筒進行壓接工作。當壓力表達到預定值後,將換向閥扳至

回程位置,高壓泵站輸出的高壓油液,經換向閥和高壓油管進入擠壓鉗B口(前油腔),推動活塞回程。後油腔的油液經A口壓回油箱。至此完成一個工作循環,見下圖。

徑向擠壓設備示意圖

徑向擠壓設備示意圖徑向擠壓連線要求

鋼筋徑向擠壓連線時應符合JGJ 107-2010《鋼筋機械連線技術規程(附條文說明)》中各項規定。

1、型式檢驗

工程中如果套用帶肋鋼筋套筒擠壓接頭時,則應由該技術的提供單位提交有效的型式檢驗報告。型式檢驗需要符合JGJ107-2010《鋼筋機械連線通用技術規程(附條文說明)》中有關規定。

2、工藝檢驗

而鋼筋連線工程開始前及施工過程中,則應對每批進場鋼筋進行擠壓連線工藝檢驗。工藝檢驗應符合下列要求:

1、每種規格鋼筋的接頭試件都不應少於3根。

2、接頭試件的鋼筋母材應進行抗拉強度的試驗。

3、3根接頭試件的抗拉強度均應符合JGJ 107-2010《鋼筋機械連線通用技術規程(附條文說明)》的強度要求。計算實際的抗拉強度時,應採用鋼筋的實際橫截面面積。

3、現場單向拉伸試驗

鋼筋徑向擠壓接頭的現場檢驗應按驗收批進行。在同一施工條件下則需要採用同一批材料的同等級、同型式和同規格接頭,以500個為一個驗收批來進行檢查和驗收,不足500個也要作為一個驗收批。

對每一驗收批,都應按設計的接頭性能等級要求,在工程中隨機抽取3個試件做單向的拉伸試驗。按行業JGJ 107-2010《鋼筋機械連線技術規程(附條文說明)》的要求來做出評定。

當3個試件檢驗的結果均符合JGJ 107-2010《鋼筋機械連線通用技術規程(附條文說明)》的強度要求時,該驗收批為合格。當有1個試件的抗拉強度不符合要求時,那么就應再取6個試件進行復檢,復檢中如仍有1個試件檢驗結果不符合要求,該驗收的批單向拉伸檢驗為不合格。在現場連續檢驗10個驗收批,全部單向拉伸試驗一次抽樣均合格時,驗收批接頭數量可擴大一倍。

徑向擠壓連線的適用範圍

鋼筋徑向擠壓連線技術適用於連線Ⅱ、Ⅲ級、直徑20—40mm的變形鋼筋,也適用於連線其性能與之相似的各種進口變形鋼筋。在連線不同級別鋼筋時,要選擇與之相匹配的鋼套筒。

徑向擠壓設備示意圖

徑向擠壓設備示意圖 接頭縱剖面示意圖

接頭縱剖面示意圖 徑向擠壓設備示意圖

徑向擠壓設備示意圖