帶極電渣堆焊是在帶極埋弧堆焊基礎上發展起來的,它利用導電熔渣的電阻熱熔化母材和焊帶。和帶極埋弧堆焊相比,帶極電渣堆焊有更高的熔敷率,更快的堆焊速度,更低的稀釋率,更低的焊劑消耗和更純淨的堆焊金屬。

基本介紹

- 中文名:帶極電渣堆焊

- 外文名:Electroslag surfacing with electrode

- 學科:機械工程

- 領域:工程技術

- 基礎:帶極埋弧堆焊

- 優點:更高的熔敷率等

簡介,工作原理,帶極電渣焊特徵,工藝參數,帶極電渣堆焊焊劑,磁控裝置,

簡介

帶極電渣堆焊是在帶極埋弧堆焊基礎上發展起來的,它利用導電熔渣的電阻熱熔化母材和焊帶。和帶極埋弧堆焊相比,帶極電渣堆焊有更高的熔敷率,更快的堆焊速度,更低的稀釋率,更低的焊劑消耗和更純淨的堆焊金屬。

工作原理

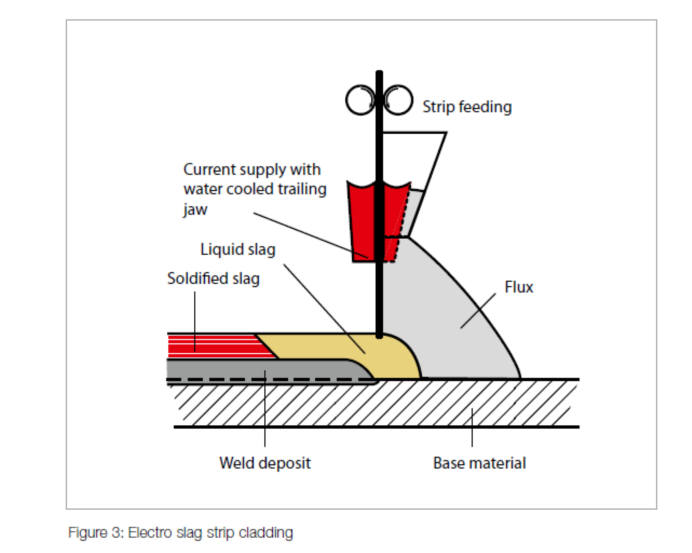

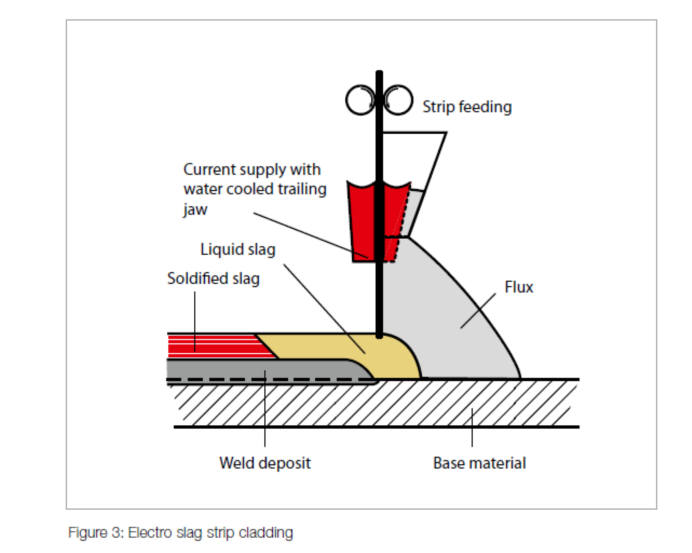

帶極電渣堆焊是把持電流利過液態熔渣所發作的電阻熱作為熱源,焊條將電極(焊絲或板極)和焊件概略消融,冷卻後組成堆焊層的工藝法子。起頭先在極板與評論底部之間引燃電弧,把持電弧熱使焊劑消融組成渣池後,電弧燃燒,熱源廉價由電弧熱過渡到熔渣電阻熱。因為消融的金屬密度大,下沉組成液體金屬熔池,熔渣密度小,浮於熔池下面,渣池籠蓋在金屬熔池概略,保護金屬熔池不被氣氛淨化。跟著電極的不竭消融,熔池中液體金屬和熔渣均不竭上升,離熱源較遠的下部液體金屬,在冷卻成形水套的強制冷卻下凝聚成堆焊層。電渣槽中產生的熱量熔化伸進電渣槽內的基體金屬和焊帶,電渣焊原理如圖1。 圖1電渣焊原理圖

圖1電渣焊原理圖

圖1電渣焊原理圖

圖1電渣焊原理圖 水冷夾鉗

水冷夾鉗與埋弧帶極堆焊相比,熔融電渣良好的熱導率避免了電弧飛濺。焊劑的成分對熱導率、固化和粘性等都有影響。為了提高大電流下的熔敷層厚度,焊劑鹼度和氟化物含量通常很高,使其具有較高的導電性和較低的粘性。電渣槽的溫度大約為2300℃,形成了薄層的導電液態熔渣,並能熱輻射。由於大量的熱量積累,採用水冷夾鉗是非常有必要的。由於電流很大,所以ESW焊接機頭比帶極埋弧堆焊機頭重很多。

帶極電渣焊特徵

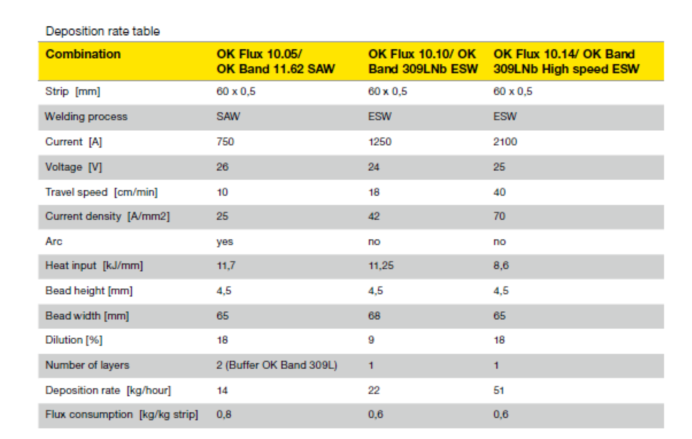

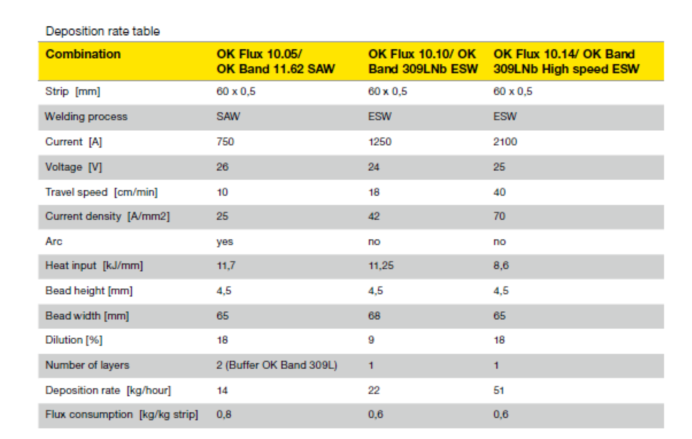

與帶極埋弧堆焊相比,ESW具有如下特點:

(1)熔敷率提高了60%-80%。

(2)由於熔深很淺(大約10%-15%的稀釋率),只有一半稀釋到母材中。

(3)焊接電壓低(24-26V)。 熔敷率示意圖

熔敷率示意圖

熔敷率示意圖

熔敷率示意圖(4)電流和電流密度大(60 rain寬焊帶通過電流為1000-1250A,相應電流密度為33-42A/mm2),尤其是高速焊劑允許焊接電流超過2000A,相應電流密度為70A/ram2。

(5)提高了焊接速度(50%-200%),導致覆蓋面積提高。

(6)熱輸入量大致相同。

(7)焊劑燒損低(大約0.4-0.5kg/kg)。

(8)ESW焊焊縫金屬的固化速率很低,有利於氣孔逸出,減少氣孔缺陷。氧氣能夠從熔融的電渣池中逸出到表面;堆焊層金屬表面相當乾淨,從冶金學角度看,減少了熱裂和晶間腐蝕傾向。工業生產實際套用中,產品的焊縫表面相對基體金屬,具有較高的熔敷率和較低的稀釋率是非常重要的。帶極埋弧堆焊已經廣泛套用於表面大面積堆焊,但是電渣堆焊技術正在逐漸占據主導地位。

工藝參數

① 精確控制焊接電壓對帶極電渣堆焊具有重要意義,當電壓太低,有帶極粘連母材的傾向。電壓太高,電弧現象明顯增加,熔池不穩定,飛濺也增大,推薦的焊接電壓可在20~30V之間優選。

② 焊接電流對帶極電渣堆焊質量影響也較大。焊接電流增加,焊道的熔深、熔寬、堆高均隨這增加,而稀釋率略有下降,但電流過大,飛濺會增加。不同寬度的帶極應選擇不同的焊接電流,比如對φ75mm×0.4mm的帶極,電流可在1000~1300A之間優選。

③ 隨著焊接速度的增加,焊道的熔寬和堆高減小,熔深和稀釋率增加,焊速過高,會使電弧發生率增加,為控制一定的稀釋率,保證堆焊層性能,焊接速度一般控制在15~425px/min。

④ 帶級電渣堆焊時,母材傾角會影響稀釋率和焊道成形,一般推薦採用水平位置或稍帶坡度(1º~2º)的上坡焊為宜。

⑤ 其他一些參數的推薦值為:帶極伸出長度為25~35mm,焊劑厚度25~35mm,焊道搭接量5~10mm。

帶極電渣堆焊焊劑

獲得穩定電渣過程的另一個必要條件是焊劑必須具有良好的導電性。一般電渣堆焊焊劑的電導率需達2~3Ω-25px-1,為普通埋弧焊焊劑的4~5倍。國內外採用的電渣焊劑多為燒結型。焊劑電導率的大小,取決於焊劑組分中氯化物(NaF、CaF2、Na3AIF6等)的多少,當氯化物(質量分數)少於40%,堆焊過程為電弧過程,在40%~50%範圍大致是電弧、電渣聯合過程;當氯化物大於50%後,可形成全電渣過程。CaF2既是良好的導電材料又是主要的造渣劑,因此CaF2通常是電渣堆焊焊劑的主要成分。 帶極電渣堆焊焊劑

帶極電渣堆焊焊劑

帶極電渣堆焊焊劑

帶極電渣堆焊焊劑除了導電性外,焊劑還需有良好的堆焊工藝性(脫渣、成形、潤濕性)及良好的冶金特性(合金元素燒損小,不利元素增量少),適宜的粒度(一般比埋弧焊焊劑粒度細)。滿足上述要求,已用於生產的焊劑種類很多,如有國外的FJ-1(日本)、EST122(德國)、Sandvik37S(美國);國產的SJ15、SHD202等等。

比如,ESAB公司生產的OKFlux 10.10用於60*0.5mm焊帶焊接電流可達1800A, OK Flux 10.14用於60*0.5mm焊帶焊接電流可達2300A,適用於奧氏體不鏽鋼的堆焊。OK Flux 10.11特別適合鎳基合金的堆焊. OK Flux 10.12特別適用於小直徑圓柱形物體的表面堆焊。

磁控裝置

對於寬頻極(帶極寬度大於60mm)電渣堆焊,由於磁收縮效應,會使堆焊層產生咬邊,隨著帶極寬度增加,堆焊電流增大,咬邊現象越重,因此必須採用外加磁場的方法來防止咬邊的產生(磁控法)。同時必須合理布置磁極位置,選擇合理的激磁電流大小,外加磁場太強或太弱均會影響堆焊焊道的成形。二個磁極的磁控電流應可分別調整。比如對於非預熱的平焊位置的工件,當帶極為60mm×0.5mm時,磁控裝置的南、北極控制電流分別為1.5A和3.5A;對於90mm×0.5mm的帶極則分別為3A和3.5A。