簡介

燃燒裝置安放在前後兩爐蓋之間,並連線有主燒嘴和副燒嘴;主燒嘴裝在正對火井的燒嘴口內,副燒嘴裝在前一個加熱爐室爐蓋後部的燒嘴口內。本發明利用爐蓋後部上已有的燒嘴口,將燃燒裝置上的副燒嘴裝在前一個加熱爐室爐蓋上的燒嘴口內,根據實際生產中產生的溫度差補充部分燃料,提高加熱爐室後部的溫度,使整個爐室的溫度更加均勻,從而有效地保證了

焙燒產品均質的要求,又可降低焙燒爐的能耗。

一種多床聯動的流化床焙燒爐

技術領域

本發明涉及一種多床聯動的流化床焙燒爐,屬於劣質燃料尤其是石煤焙燒利用設備領域。

背景技術

石煤是一種含釩的一種礦石,是提取和製備五氧化二釩的重要原料之一。目前石煤焙燒法包括鈉鹽焙燒法、鈣鹽焙燒法和空白焙燒法,各有優缺點。作為釩提純工藝流程的核心之一,焙燒非常關鍵。迴轉窯是主體焙燒設備,但初投資高難以用在中小型企業中,而小平窯、小土豎爐等常用的焙燒設備污染嚴重、能耗高。平窯較早套用於石煤焙燒,層燃式,結構較為簡單,投資少,但焙燒條件不易控制,溫度分布不均勻,焙燒料轉化率差別大,且占地面積較大,勞動條件較差。多膛爐焙燒設備內徑較大,分多層,物料從爐子上部投入,從上往下依次為脫水預熱區、燒成區和冷卻區,焙燒效果良好,但結構複雜,輔助設備多且多易損設備。沸騰爐物料從爐頂加入,物料空氣接觸好,可實現較高的焙燒溫度,石煤脫碳徹底,轉化率高,但焙燒煙氣中粉塵量大,造成被煙氣帶走的物料量也較多,須在設備末端增設高效的除塵設備。迴轉窯在焙燒時,窯內分成3個工作區,即預熱區、焙燒區和冷卻區,可實現石煤焙燒的連續規模化生產,但焙燒設備占地面積大,焙燒溫度難以控制。

發明內容

本發明的目的在於克服上述不足,提供一種基於循環床的多床聯動的流化床焙燒爐,多床分級布置增加停留時間,強化焙燒效果。

本發明是通過以下技術方案來實現的:

一種多床聯動的流化床焙燒爐,包括給料裝置、爐膛、布置在爐膛頂上的過頂煙道、冷渣裝置和連線在過頂煙道後的旋風分離器,所述爐膛下方布置兩級或兩級以上焙燒床;前一級焙燒床與後一級焙燒床之間為階梯式布置;所述每級焙燒床包括風室、布風板、設定在布風板上的風帽和床上排渣管;所述每級焙燒床上方設定有添加鈣基助劑或助燃煤的助劑口;所述冷渣裝置設定在最後一級焙燒床之後。

上述技術方案中,所述焙燒床為兩級到六級,階梯式布置的焙燒床前一級與後一級之間的高差h為100-300mm。按進出料方向為前後向,所述每級焙燒床的遠離進料方向的後側壁高H為800-1500mm,焙燒燃料通過溢流從前一級焙燒床進入後一級焙燒床。所述焙燒床為兩級時,所述旋風分離器的回料位置在第2級焙燒床的上方;所述焙燒床為三至六級時,所述旋風分離器的回料位置在第2至第3級焙燒床的上方。

上述技術方案中,所述各級焙燒床,每級焙燒床均能獨立調節溫度,並能獨立調節配風量。

本發明與現有技術相比,具有以下優點及有益效果:基於流化床的焙燒爐,物料和氧化劑接觸好,焙燒效率高;多床聯動,增加停留時間,強化焙燒效果;基於循環床的焙燒爐,焙燒後的煙氣處理良好。

附圖說明

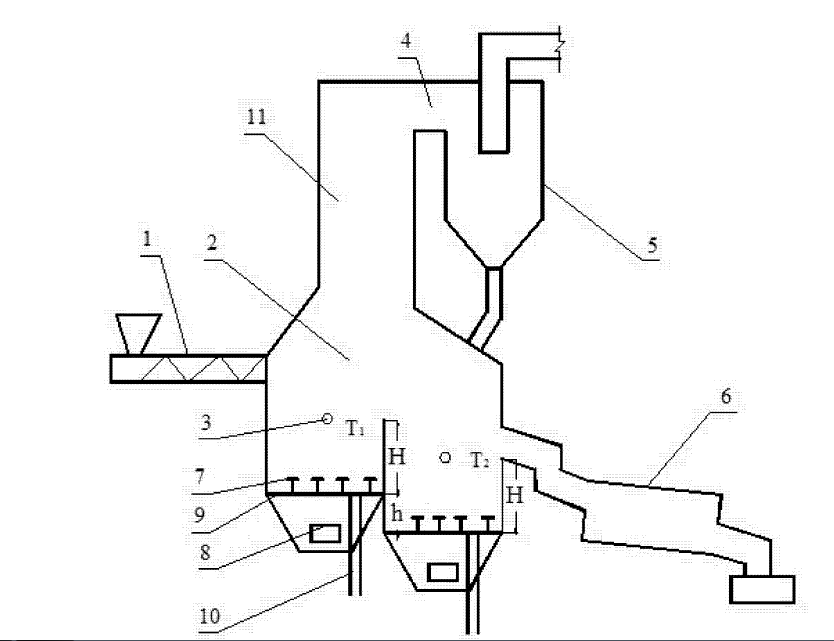

圖1為本發明所涉及的2床聯動的一種多床聯動的流化床焙燒爐的示意圖。

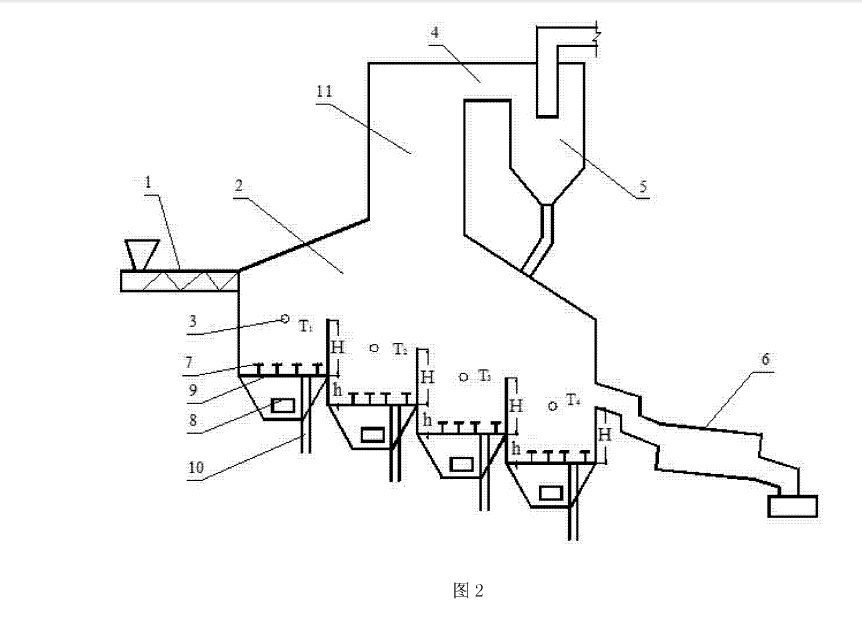

圖2為本發明所涉及的4床聯動的一種多床聯動的流化床焙燒爐的示意圖。

圖中:1一給料裝置;2—爐膛;3—助劑口;4一過頂煙道;5—旋風分離器;6—冷渣裝置;7—風帽;8—風室;9一布風板;10—床上排渣管;11一豎直煙道。

具體實施方式

下面結合附圖詳細描述本發明的具體結構、工作原理及實施方式:

如圖1和圖2所示,一種多床聯動的流化床焙燒爐,包括給料裝置1、爐膛2、布置在爐膛頂上的過頂煙道4、冷渣裝置6和連線在過頂煙道後的旋風分離器5。爐膛2上方為收縮性豎直煙道11。爐膛2下方布置兩級以上(含兩級)六級以下(含六級)焙燒床。前一級焙燒床與後一級焙燒床之間為階梯式布置,焙燒床前一級與後一級之間的高差h可以相等也可以不等,高差h範圍為100-300mm。各級焙燒床大小根據焙燒溫度和停留時間調整。按進出料方向為前後向,階梯式布置的每級焙燒床的遠離進料方向的後側壁高H可以相等也可以略有變化,H在800-1500mm內變化,焙燒燃料通過溢流從前一級焙燒床進入後一級焙燒床。

焙燒床包括風室8、布風板9、設定在布風板上的風帽7和床上排渣管10。焙燒床上方還設定有添加鈣基助劑或助燃煤的助劑口3。最後一級焙燒床之後設定冷渣裝置6。冷澄裝置6為水冷冷澄。

以石煤焙燒為實施例,進一步說明和描述本發明。石煤磨碎到0.11-0.33mm(150目~50目),通過給料裝置1送入爐膛2下方的焙燒床。空氣通過焙燒床下方的風室8進入布風板9下方,從風帽7配風,流化焙燒床上的石煤粉。焙燒床的床速大於起始流化風速而小於2m/s。焙燒床為2級到6級設定,每級焙燒床為階梯式布置,相鄰兩級焙燒床的床層階梯式高差h為100-300mm。每級焙燒床右側高度為H,高度H可以根據需要調整,但變化範圍為800mm<H<1500mm。焙燒床右側起溢流板的作用,焙燒床上的石煤粉通過溢流進入相鄰的下一級焙燒床。每級焙燒床的配風可獨立控制,風速控制大於起始流化風速而小於2m/s。通過布風和助劑及助燃劑的調節,每級焙燒床溫度W-Ti可獨立控制,700°C~900°C。雖然每級焙燒床配風可以獨立控制,但整個焙燒爐的配風量是一定的,即爐膛2上方的收縮式豎直煙道11的流速v控制為3m/s≤v≤6m/s。

焙燒床的級數根據焙燒的石煤量和焙燒度來設定,最少2級,最多6級。最末一級焙燒床後連線冷渣裝置6,石煤渣通過溢流進入冷渣裝置6,冷渣裝置6往往為水冷式,石煤渣在冷渣裝置里水浸提取釩或者進入後續酸浸設施。焙燒後的煙氣攜帶著石煤粉末通過過頂煙道4進入旋風分離器5進行氣固分離。分離後的煙氣繼續進入後續餘熱收回和淨化系統,而分離下來的固體物料通過料腿回到爐膛2,回料位置在第2級或2至3級焙燒床的上方。鈣基助劑或者鈣基複合助劑通過助劑口3加入焙燒床,提高釩轉化的效率。同時,在流化床內,鈣基助劑也可同時起脫硫作用。必要情況下,助燃煤也可通過助劑口3加入焙燒床,提高床層溫度。每級焙燒床都在布風板9上設定有床上排渣管10,作為緊急排渣裝置或者事故排渣口。