簡要概述

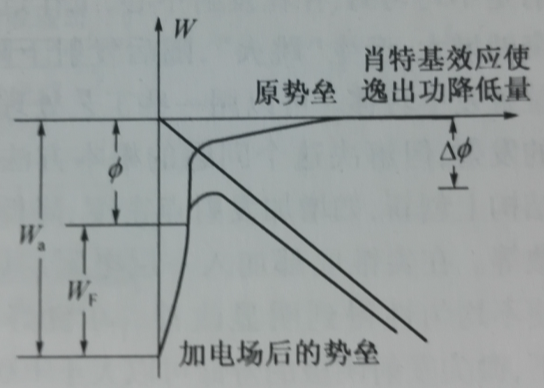

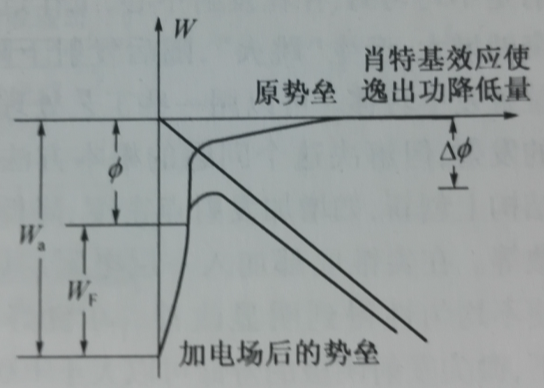

場致發射顯示(FED)是在強電場的作用下

陰極表面勢壘降低、變薄(圖1-1),電子通過

隧道效應穿過勢壘發射到

真空,電子加速後轟擊在

螢光粉上實現顯示。從結構上FED可分為二極體型和三極體型兩種,FED的陰極材料主要有金屬尖錐(也稱Spindt型)、金剛石薄膜、

碳納米管(CNT)、化合物、表面傳導電子發射體(SCEE)等。

圖1-1 金屬表面勢壘在強電場作用下降低變薄

圖1-1 金屬表面勢壘在強電場作用下降低變薄FED具有主動發光、無圖像畸變、寬視角(約170°)、快速回響(微秒級)、環境適應性強等特點。FED可以實現微型顯示,也可實現大螢幕顯示。

Spindt型FED是早期開發的技術,多家公司的均製作出產品,並在軍方獲得套用。但採用金屬微尖發射電子,工藝複雜、需要超高

真空,發射受控能力不強、陰極易受污染,因此已退出主流技術,當前的開發重點是CNT陰極的FED和SCEE陰極的表面傳導電子發射顯示(SED)。

場致發射陰極

FED器件中的陰極是非常重要的部分,陰極場發射材料的

功函式越低,電子就越容易發射。許多金屬、非金屬、化合物、CNT可以用作場致發射陰極的材料,在FED中使用的有鉬、矽、

金剛石薄膜、CNT等。它們的功函式和蒸發溫度見表1-2所列。

表1-2 一些場致發射陰極材料的功函式和蒸發溫度

材料

| 功函式/eV

| 蒸發溫度/K

|

鉬

| 4.10~4.6

| 2090

|

矽

| 4.15

| 1204

|

金剛石

| 0.2~0.3

| 2200

|

BaO

| 0.95

|

|

FED使用的材料的

功函式大多數在4eV~5eV範圍內。對這些材料,實現場發射需要在

陰極表面有大於

V/cm的強電場。利用尖錐表面電場集中和尖錐處因鏡像力減少而

功函式降低的原理,尖錐處(曲率半徑

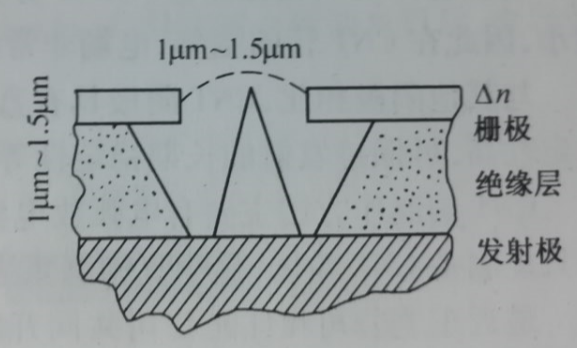

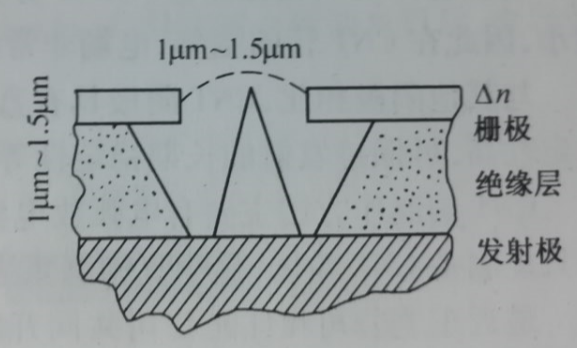

10nm)可以在較低的電壓下產生場發射。1976年美國Spindt教授用微米量級的鉬錐獲得了實用的發射電流,開創了真空微電子學的新領域。實用的場致發射陰極都組成陣列狀,陰極的節距在

微米量級,如圖1-3所示。單個陰極的發射電流為1uA~10uA,按陰極密度為

/

計算,發射電流的面密度可達10A/

,比

熱陰極大幾個數量級。

圖1-3 一個典型的微尖陰極的尺寸範圍

圖1-3 一個典型的微尖陰極的尺寸範圍場發射陰極的形狀有錐形、金字塔形、紀念碑形、刀刃形和平面形等,其中以錐形最為常見,工藝也比較成熟;紀念碑形陰極的

電容和功耗較低;平面形結構只有

功函式很小的材料,如金剛石薄膜,才能適用。

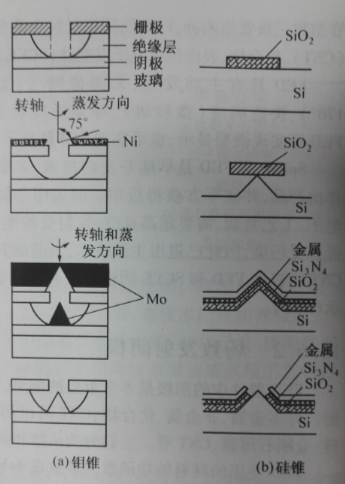

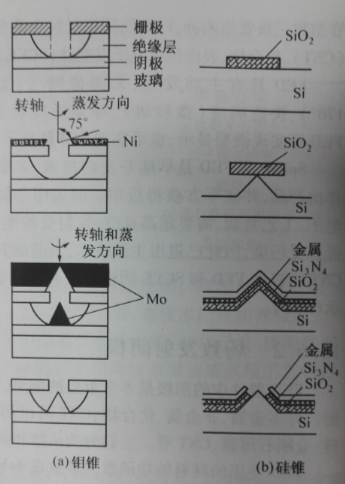

Spindt型陰極的製作工藝如圖1-4(a)所示。採用旋轉蒸發法,先用

光刻的方法在絕緣層-金屬層複合結構上開出小孔,使基板旋轉,同時以偏離法線75°的方向斜蒸金屬Ni,在小孔口形成如圖的刀口狀,同時垂直蒸發金屬鉬,

柵孔逐漸縮小,進入孔內的鉬逐漸減少,錐狀體逐漸形成,等到小孔表面被鉬膜堵死,小孔內已經形成錐形鉬微尖。去除表面鉬膜和鎳膜,微尖

陣列就製成了。矽錐形陰極的製作如圖1-4(b)所示,先在矽片上熱氧化一層SiO

2,用光刻法形成的SiO

2掩模,然後用各向同性腐蝕液形成金字塔形矽尖陣列,去除SiO

2掩模,生長絕緣層,蒸發金屬薄膜,用於乾法和濕法刻蝕工藝形成柵極孔並露出矽尖。由於錐體和柵孔的尺寸都在微米量級,上述光刻工藝需用亞微米技術進行。

圖1-4 場發射陰極陣列的製作方法

圖1-4 場發射陰極陣列的製作方法Spindt型場發射

陰極套用的最大問題是強電場和大電流密度引起的發射電流的不穩定性和不均勻性。電子顯微鏡研究發現,錐體表面的發射是不均勻的,存在發射中心,工作過程中發射會突然增大,產生“

跳火”,隨後發射下降,發射中心位置發生轉移。可用一些工藝處理來穩定陰極的發射,但解決這個穩定的根本方法是在材料和結構上創新,如增加發射點密度、降低材料的

功函式等。在尖錐底部加入一層

電阻層限流,也可以使不均勻性得到明顯改善。在良好的工作環境下,微尖發射陰極的壽命可以大於10000h。

金剛石薄膜是一種負電子親和勢材料,其相應的功函式為0.2eV~0.3eV,比鉬和矽的功函式小很多。實驗研究表明,非晶

金剛石薄膜場發射所需的表面電場強度為

V/cm,比鉬和矽低2個數量級,因此用金剛石薄膜作場發射陰極時不需要做成尖錐狀,普通的薄膜點陣形狀就可,因此工藝大大簡化,成本也可隨著降低,電流密度為100A/

。如果把金剛石薄膜做到鉬尖或矽尖發射體表面,發射電流可提高10倍,而且穩定性有明顯改善。金剛石薄膜有良好的導熱性能,它的導熱係數比鉬大5倍,對器件的散熱十分有利。

CNT是1991年由日本的Iijima發現的。1995年,瑞典的Heer發現了

CNT的場發射特性。隨後,對CNT的生長機理、結構、特性進行了大量研究。1998年研製出了第一隻具有CNT場發射體的試驗性器件。CNT分為單壁和多壁兩種,多壁更適合FED。由於CNT尺寸很小,因此在CNT管的端部,電場非常集中,能夠產生場發射。

與其他陰極相比,CNT

陰極具有直徑小;發射電流密度大;發射閾值低,驅動電壓低;化學穩定性高,可保持發射的長期穩定性等特點。

CNT的製作方法主要有

電弧放電法、雷射燒蝕法、

化學氣相沉澱法、印刷法等,其中前兩種只能製備CNT粉體,化學氣相沉澱法可以直接在基板上製備高純度CNT薄膜。

最佳東芝公司和佳能公司共同開發出了SCEE陰極,並在此基礎上製作出了SED

顯示器,實現了視頻顯示。

器件結構

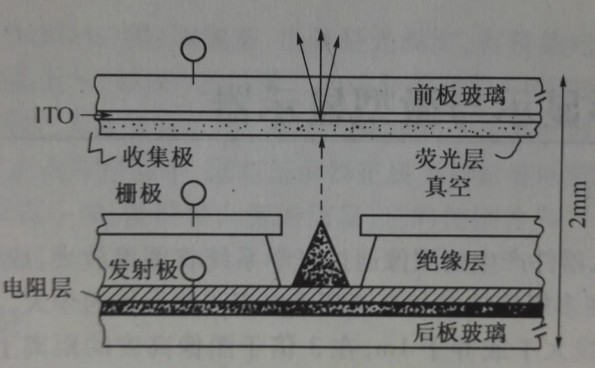

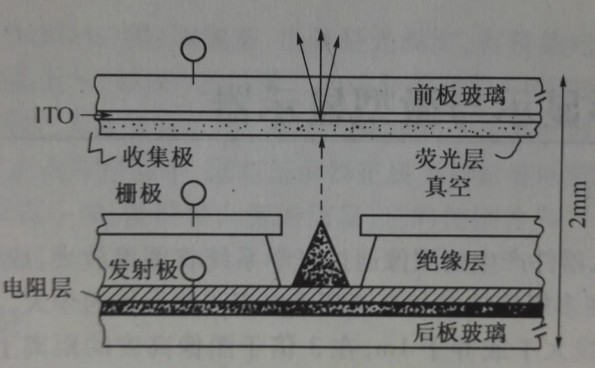

圖1-5是金屬尖錐FED結構示意圖,以帶有控制

柵極的場發射陰極陣列的基板為後基板,以製作有透明導電電極和

三基色螢光粉陣列的基板為前基板,其間設有隔離柱以抵抗外界大氣的壓力,並使兩塊基板的間距保持在200um左右範圍內。上下基板對準後四周以低

熔點玻璃粉密封,經烘烤、排氣、激活、封離等標準的電真空工藝就製成場發射

顯示器件。內部真空度為10Pa量級。陰極發射的電子經過柵極的控制直接打在

螢光粉上,使其激發發光。由於陰極和螢光粉之間的距離很近,發射的電子不會散焦,是一種近貼聚焦的工作方式。根據

分辨力的不同,一個螢光粉點所對應的陰極微尖數目多達幾百個至上千個,因此個別微尖的失效不影響相應的螢光粉的工作。FED所採用的螢光粉大多為ZnO系列低壓螢光粉,數百伏陽極電壓就可有滿意的亮度和

發光效率。從FED的結構和工作方式來看,它實際上是一種以微尖發射陣列為陰極的平板

CRT。

圖1-5 金屬尖錐FED結構示意圖

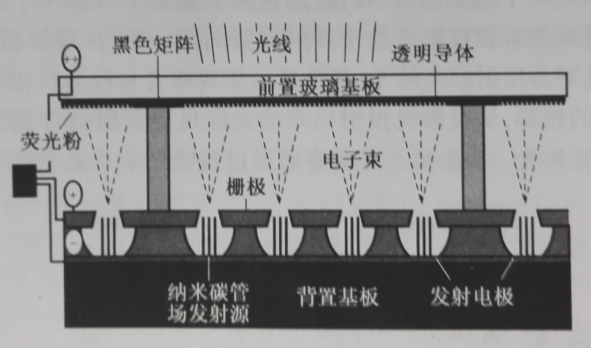

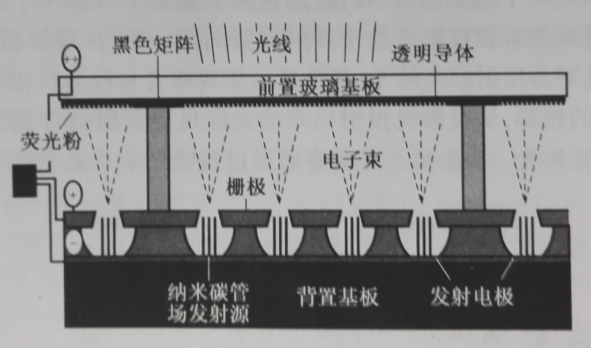

圖1-5 金屬尖錐FED結構示意圖 圖1-6 CNT陰極FED結構示意圖

圖1-6 CNT陰極FED結構示意圖CNT陰極FED結構如圖1-6所示。除發射陰極代替微尖外,結構與尖錐FED相同。

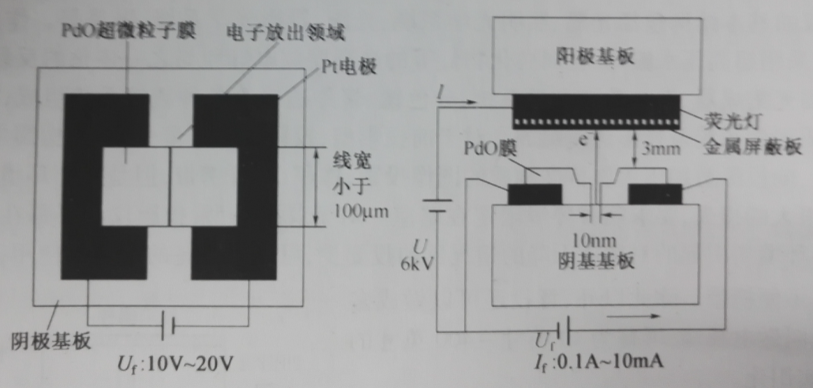

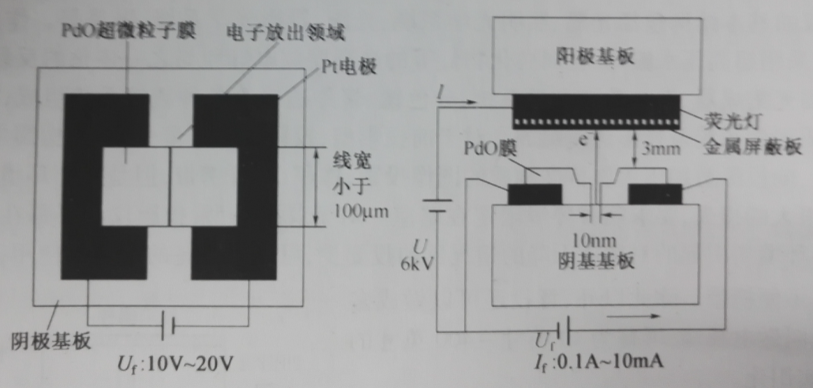

SCEE陰極FED結構如圖1-7所示。SCEE的製作工藝主要是:用印刷法在基板上形成電極線,噴墨法形成10nm的PdO薄膜,施加

脈衝電壓,形成亞微米級裂紋,然後採用通電活性化處理方式,在裂紋處形成C的堆積,使裂紋縮小至4nm~6nm。裂紋縮小到納米級後,電場強度增大,可以在更低的電壓下實現大電流發射。

圖1-7 SCEE陰極FED結構示意圖

圖1-7 SCEE陰極FED結構示意圖上述三種結構的FED中,尖錐結構雖然實現了小批量生產,但由於工藝複雜、超高真空、發射不容易受控、陰極受污染等原因,正在被其他結構的技術取代。CNT陰極FED由於發射電流大、發射穩定性高、低電壓驅動等優點,是目前國內外研究的熱門。但

CNT陰極FED存在保持陽極、柵極與陰極間隙的均勻性以及防止柵極與基板因膨脹係數不同導致損壞等問題。

SED是2002年以後發展起來的新結構,具有可實現大螢幕顯示、功耗低、圖像質量優等特點,引起了行業內廣泛的注目。

圖1-1 金屬表面勢壘在強電場作用下降低變薄

圖1-1 金屬表面勢壘在強電場作用下降低變薄

圖1-3 一個典型的微尖陰極的尺寸範圍

圖1-3 一個典型的微尖陰極的尺寸範圍 圖1-4 場發射陰極陣列的製作方法

圖1-4 場發射陰極陣列的製作方法

圖1-5 金屬尖錐FED結構示意圖

圖1-5 金屬尖錐FED結構示意圖 圖1-6 CNT陰極FED結構示意圖

圖1-6 CNT陰極FED結構示意圖 圖1-7 SCEE陰極FED結構示意圖

圖1-7 SCEE陰極FED結構示意圖