俄羅斯兩極和四極汽輪發電機特性對比,全速及半速發電機主要技術數據對比,結構特點,溫升試驗,機械特性,電磁特性,大型四極汽輪發電機定子溫度分布,數學模型,物理模型和求解條件,求解結果及分析,結論,

俄羅斯兩極和四極汽輪發電機特性對比

俄羅斯核電1 000 MW兩極和四極汽輪發電機特性對比

俄羅斯核電汽輪發電機的主要生產廠家有聖彼得堡“電力”工廠和哈爾科夫重型電機製造廠。1000MW的核電汽輪發電機主要由“電力”工廠生產。1980年,“電力”工廠為南烏克蘭核電站生產了TBB-1000-4型1000MW半速(四級)汽輪發電機,1982年投入運行,運行期間沒有因發電機的故障而使機組停運。1983年,“電力”工廠又為羅文斯克核電站生產了TBB-1000-2型1000MW全速(兩極)汽輪發電機。

全速及半速發電機主要技術數據對比

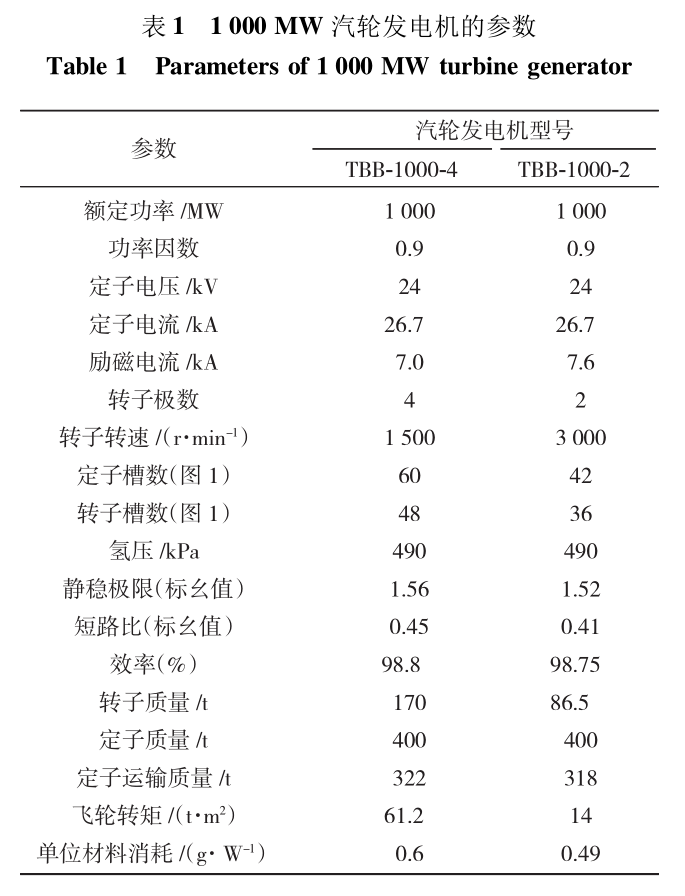

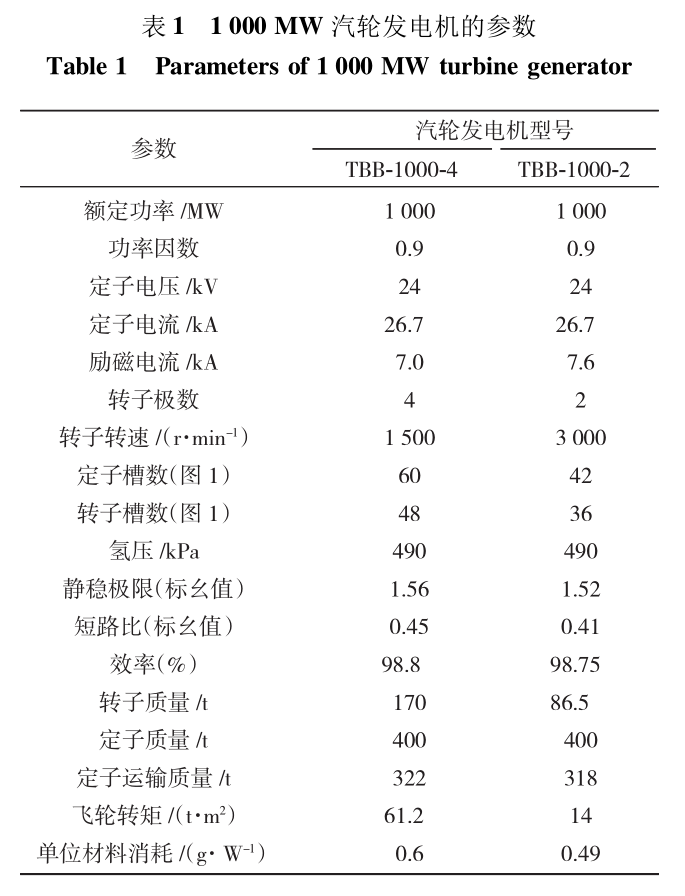

表1中給出了1000MW核電汽輪發電機的主要技術經濟指標。從表1中可以看出,在額定功率、電壓以及功率因數等相同的情況下,兩極汽輪發電機的單位材料消耗小(81.7%)、短路比小(91.11%)、飛輪轉矩小(22.88%);而四極電機轉子質量約為兩極電機的兩倍(196%),定子增重不多(118%),定子運輸質量很接近(101%),四極電機的效率比兩極發電機效率略高。除此之外,兩極發電機的製造時勞動消耗小,但是兩極汽輪發電機的機械強度和熱強度較高,定子繞組端部漏磁通和定子繞組端部區域的損耗也較高。

表1

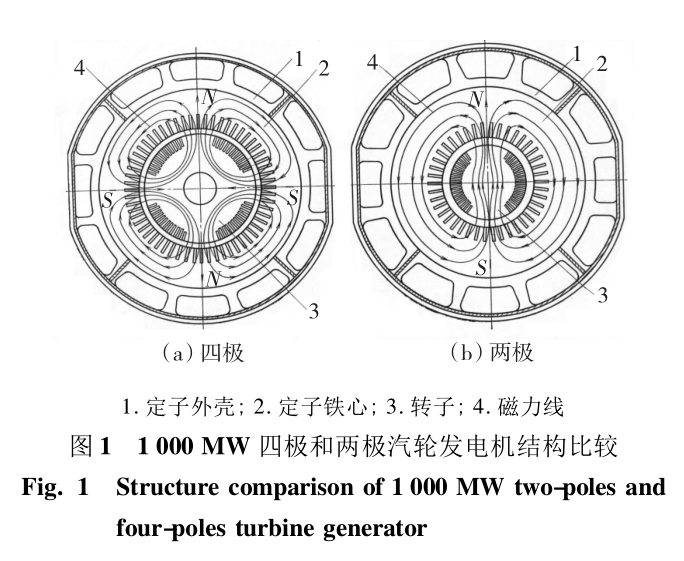

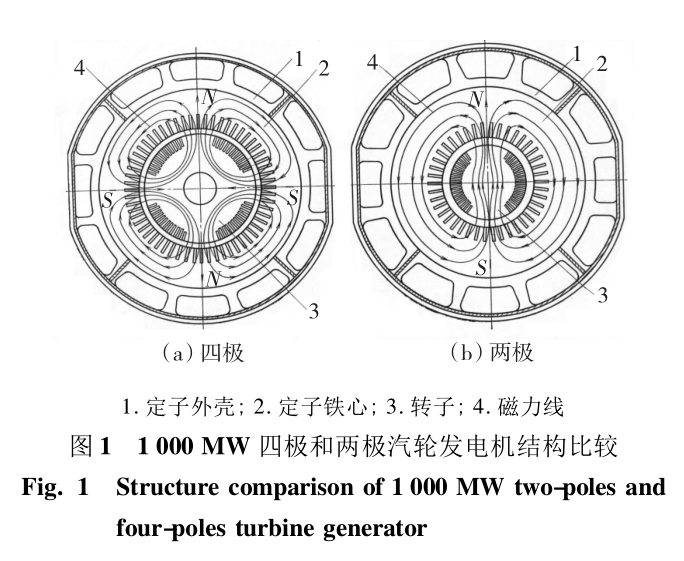

表1從圖1,可以看出兩極和四極汽輪發電機的定轉子槽數(見表1)。

圖1

圖1結構特點

大型汽輪發電機的定子冷卻方式已逐步趨向一致,大多採用水冷;但對於轉子的冷卻方式,日本日立、東芝、俄羅斯等電機廠的兩極電機採用氣隙取氣方式。對於四極電機,美國GE公司與俄羅斯電機廠仍採用氣隙取氣型通風方式,但增加了徑向氣隙隔板。日本的日立與東芝公司則採用了副槽通風。俄羅斯“電力”工廠生產的TBB-1000型汽輪發電機冷卻方式為定子繞組水冷,轉子氣隙取氣斜流氫內冷,增加了氣隙隔板以利冷卻,發電機風扇採用離心式風扇。

俄羅斯院士Я.Б.Дaнилeвич多次來華講學指出,俄羅斯大型機組推薦採用全水冷冷卻方式。2008年8月,作者之一在Я.Б.Дaнилeвич科學院院士安排下,參觀了俄羅斯電力工廠,了解到正在設計的1500MW核電汽輪發電機就是採用的全水冷冷卻方式。

在勵磁控制方面,日本日立、東芝與GE公司採用交流勵磁機靜止矽整流器勵磁方式,西屋、三菱等公司採用無刷勵磁方式,而可控矽靜止勵磁方式已逐步被多數廠家和用戶所採用。俄羅斯專家認為,當勵磁電流過大時,設計與製造大電流滑環有困難,發電機應採用無刷勵磁方式,便於維護,提高運行可靠性。

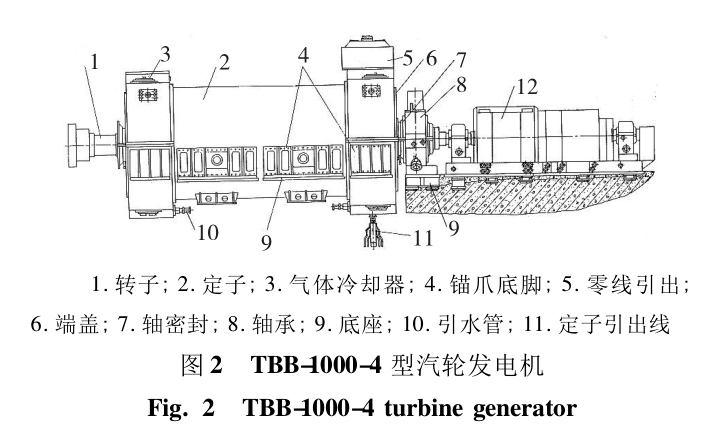

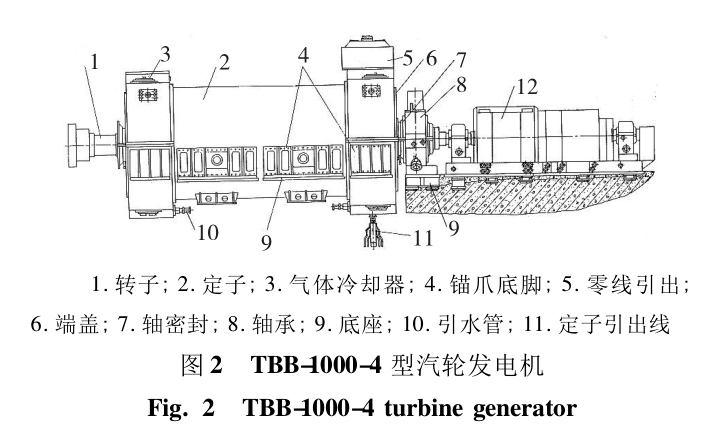

TBB-1000型發電機的構造形式和布局按照“電力”工廠的傳統結構設計:定子機座由3部分組成(一個中心段,兩個邊罩)。發電機總體結構圖如圖2所示。帶繞組的定子鐵心位於中心段,氣體冷凝器和定子繞組引出線則放置在定子的端部。為了運輸和裝配方便,端部有水平的可拆卸的支承爪。定子繞組3個引出線從發電機勵端底部引出,6箇中性點引出線從發電機勵端上部抽出,這是TBB-1000型發電機的特點,對保護設定極為重要。而氣體冷凝器垂直立於電機的兩端。定子的端蓋內部由通風機的擴散器蓋住,外部由單環流的油密封封閉。兩極發電機定子鐵心與機座的隔振方式採用彈性定位筋,結構簡單,隔振效果好。由於半速發電機定子鐵心為八節點振動,且振幅只達到兩極電機的一半,因此振幅很小,故定子鐵心和機座之間採用剛性連線。三菱公司1100MW四極發電機機座採用了傳統的立式彈性板隔振結構。

圖2

圖2為了保證TBB-1000-2型汽輪發電機的高可靠性,對兩極汽輪發電機進行了研究並在結構改進方面上借鑑了TBB-1000-4四極汽輪發電機經驗。兩極電機更加注意了定子繞組端部的固定、定子端部區域溫升的降低、轉子各部件強度的提高、勵磁繞組的冷卻效果。主要採取了以下措施:

(a)定子繞組端部固定的要求更高,採用玻璃纖維內綁環來取代以前的結構;

(b)繞組端部各個部件的固定採用高強度的玻璃鋼替代以前採用的金屬;

(c)安裝水路用於冷卻定子鐵心壓圈最熱區域(端部銅禁止)———端面圓環部分;

(d)壓圈上開有冷卻窗孔,氫氣通過窗孔單向流動,對壓圈進行強迫冷卻;

(e)轉子槽和通風槽採用輕質杜拉鋁的特殊合金;

(f)氣隙內安置縱向隔板和橫向隔板,以加強冷卻。

溫升試驗

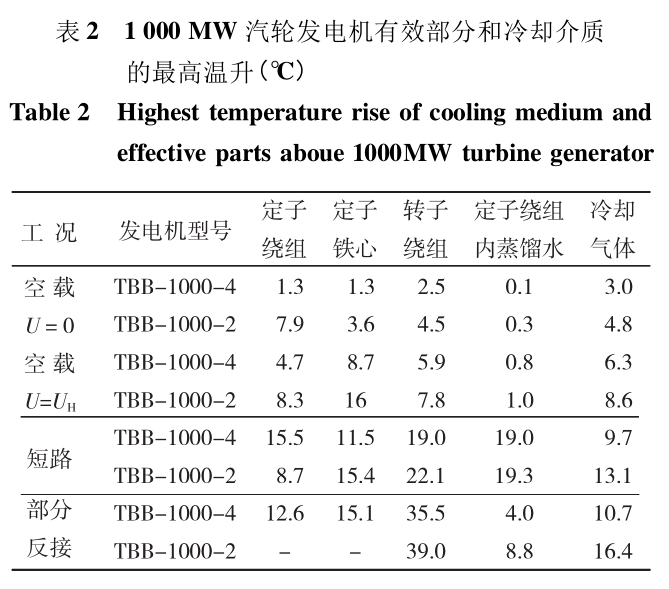

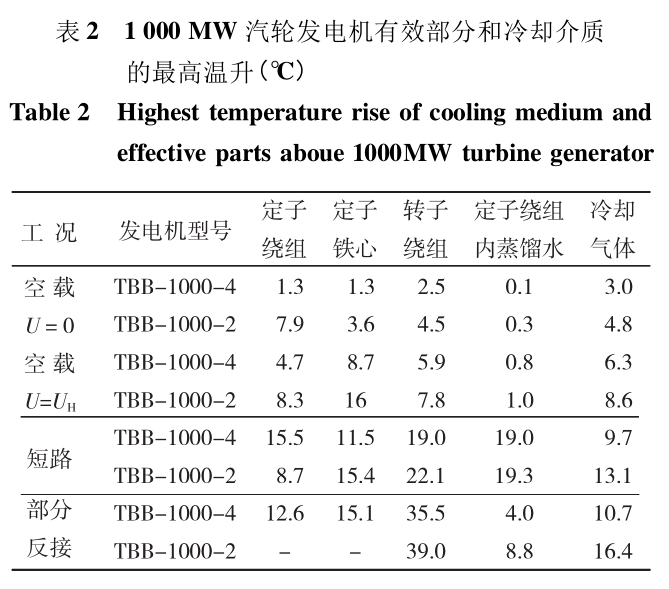

從表2可以看出,定子繞組有效部分的發熱處於較低水平。

表2

表2為了測試額定勵磁電流下轉子的溫升,同時又要限制試驗過程中的定子電流,在廠內進行了勵磁繞組部分反接的所謂“雙線連線”的三相穩態短路試驗。在進行該項試驗時,在每個磁極上有兩個線圈被反向連線,以便所產生的磁通與其餘線圈產生的磁通方向相反,於是,每極總磁通減少。“雙線連線”試驗結束後,再恢復成正常的連線。試驗時保持勵磁電流為額定值,得到了兩台發電機轉子繞組的溫升(表2)。在該試驗條件下兩極汽輪發電機的定子三相穩態短路電流為額定值的68%,而四極汽輪發電機的定子三相穩態短路電流為額定值的36%。這就使得兩極汽輪發電機的冷卻水和冷卻氣體的發熱較高。

勵磁繞組部分反接時兩種電機定子電流的差別可以解釋為它們在試驗時轉子線圈反接數與線圈總數的比值有差別。

與只有縱向氣隙隔板相比,在軸向上縱向、橫向都加氣隙隔板時的冷卻效果更為顯著,在繞組熱負荷相同的情況下,轉子繞組溫升相對降低了12~15%。

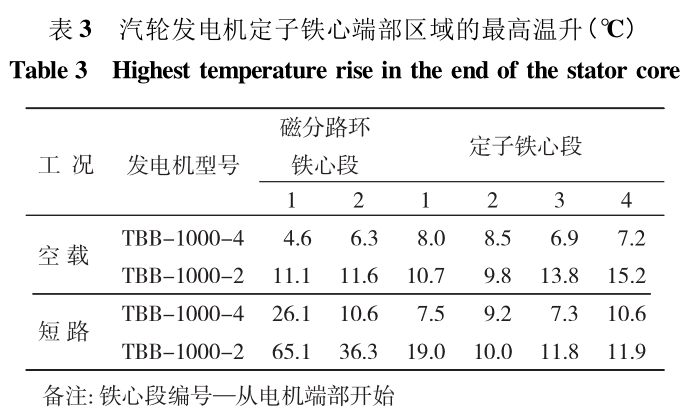

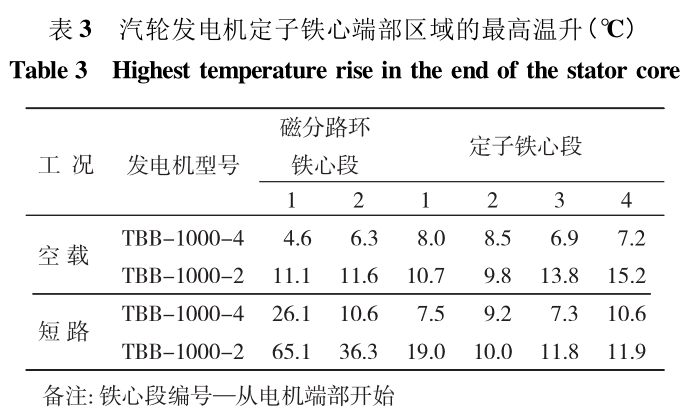

為了檢查定子鐵心端部區域在鐵心磁分路和邊段的發熱(見表3),在相應的部位安裝了專門的熱電偶。

表3

表3兩極汽輪發電機由於每極電樞漏磁通相對較大,使得磁分路環的溫升比四極汽輪發電機要高一些。

機械特性

四極電機轉子直徑大,臨界轉速高。四極電機的試驗台實驗得出,一階臨界轉速為940r/min,二階臨界轉速為2300r/min,遠離其運行轉速1500r/min。這樣的臨界轉速相對運行狀態的分布是十分有利的,不僅轉子平衡容易,振動值小,也不易產生油膜失穩現象,其可靠性明顯提高。兩極電機中由於大齒與小齒方向的剛度差別較大,需要在大齒上開月牙槽或者是在大齒上開與小齒一樣的軸向槽。對四極電機來說,由於剛度均勻,則不需要採取以上在轉子大齒上開槽的措施,這樣有利於四極電機的負序電流在磁極表面均勻分布,可以減少局部負序電流過大。

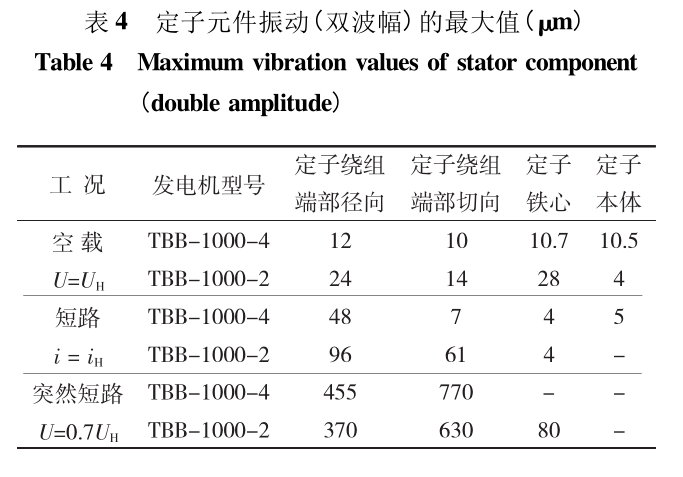

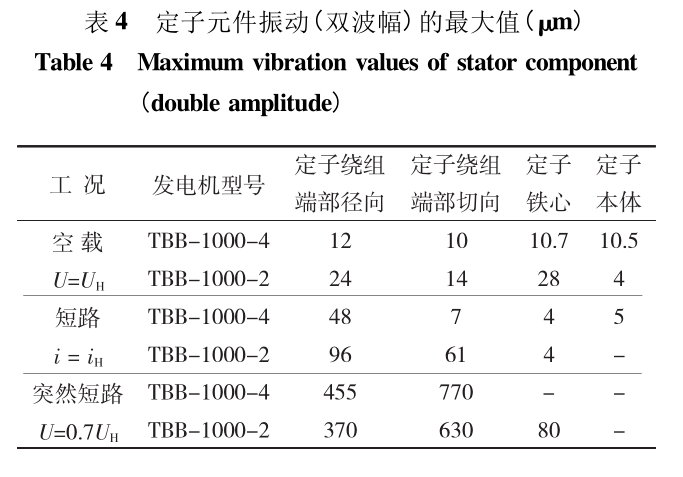

四極電機因轉速低,護環的熱應力比兩極電機小,緩解了應力腐蝕。兩極電機的振動為四節點振動,而四極電機為八節點振動。雖然四極電機的鐵心軛部較短(圖1),但其振幅很小,只達到兩極電機的一半。工廠試驗測量了TBB-1000型兩極和四極汽輪發電機的振動,如表4所示。

表4

表4從表2~4可以看出,四極汽輪發電機的熱狀態和機械狀態比兩極電機的要好,這在理論分析上也得到了確認。

電磁特性

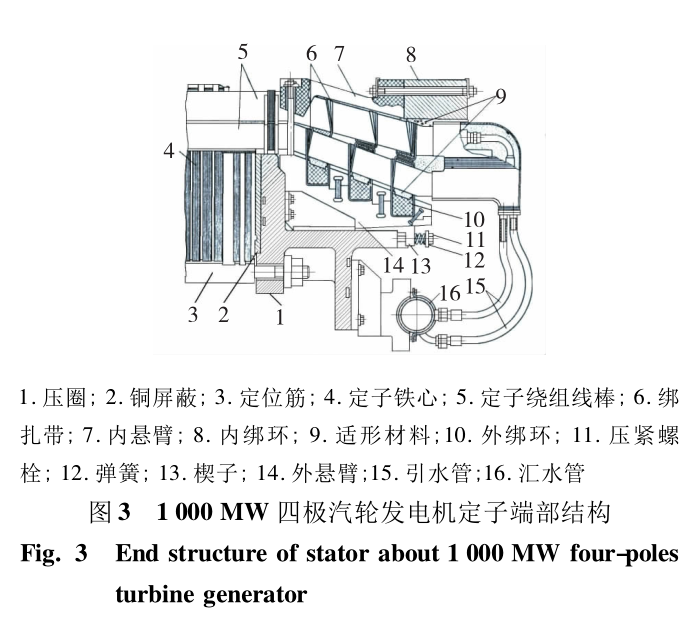

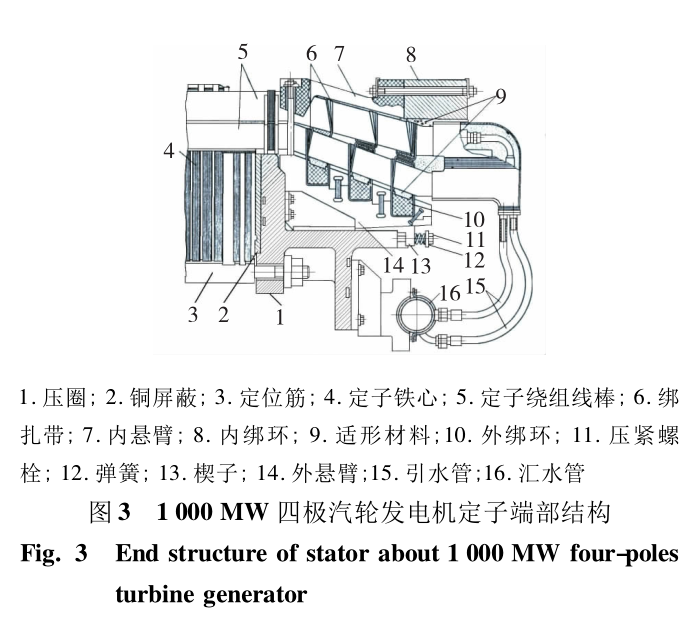

大型汽輪發電機中,為降低定子端部鐵心和結構件的損耗和溫升採用了電禁止(銅禁止)、磁禁止(磁分路)(圖3),端部鐵心為階梯形並開有小槽,端部結構件採用無磁性材料或者非金屬材料。定子線棒採用空實結合導線以減少附加損耗。為使上下層線棒有相近的損耗,從而使其膨脹接近相等,定子繞組的上下層線棒採用較小的高度。為改善電壓波形和減少附加損耗,轉子槽採用不等分且有勵磁長短槽。採用全阻尼系統來提高電機的負序承載能力。

圖3

圖3雖然四極電機定子端部漏抗較兩極電機小,但定子槽漏抗卻比兩極電機大,所以定子漏抗比兩極電機約大30%。四極電機由於轉子槽加深,阻尼繞組漏抗較兩極電機大,使得四極電機的瞬態和超瞬態電抗比兩極電機大30%,從而使短路電流及短路電動力減小,瞬態穩定性下降,所以對勵磁調節及保護的性能要求較高。

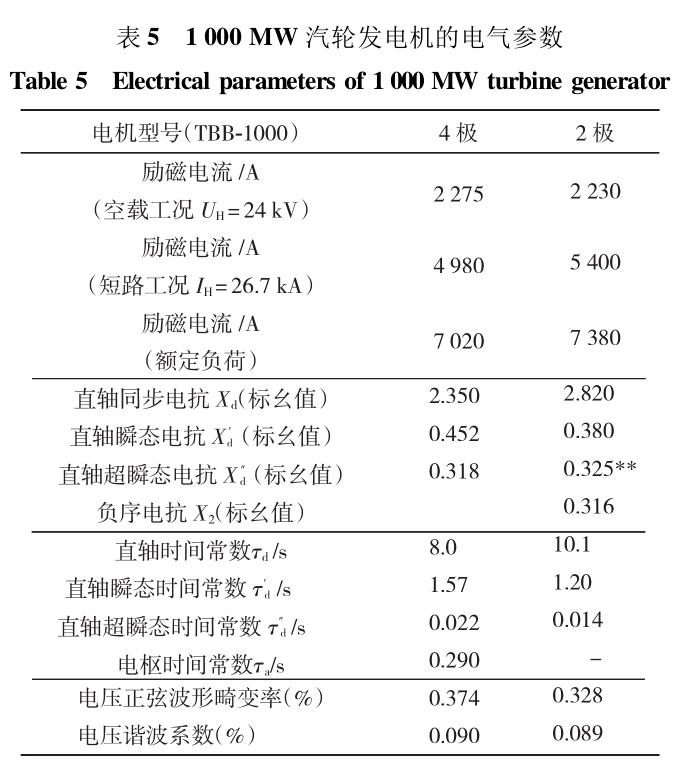

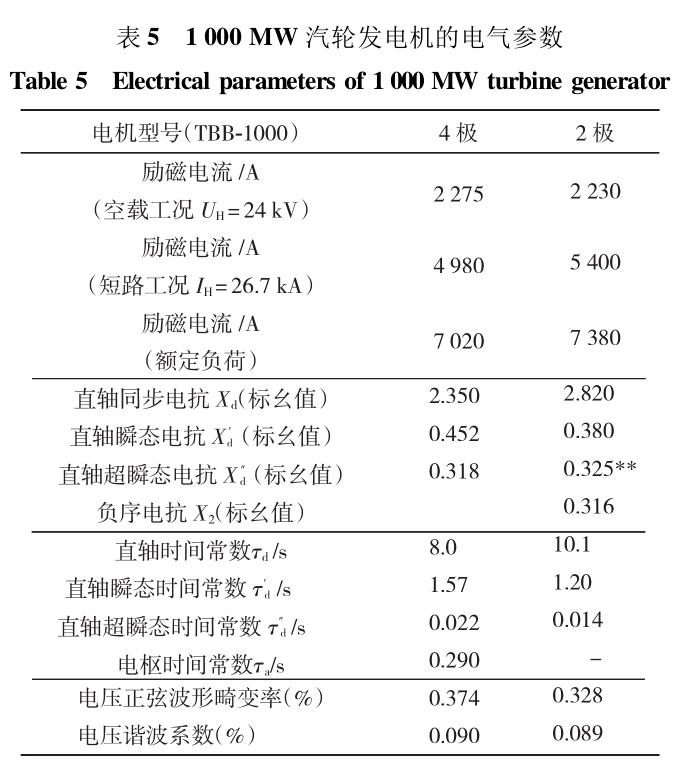

表5給出了TBB-1000型汽輪發電機的電氣參數。從表中可以看出四極電機的勵磁電流在空載工況時為兩極電機的102%,短路工況為92.2%,額定負荷工況為95.12%。

表5

表5四極電機有以下特點:由於極距約為同容量兩極電機的70%,使四極電機的端部電動力減小,端部漏磁損耗減少,緩解了端部鐵心的損耗和發熱。四極電機由於極距縮短,使得每極勵磁安匝約為兩極電機70%,減小了勵磁機的容量。由於四極電機離心力較兩極電機小,轉子齒根與槽楔應力下降,這就有可能增大轉子槽尺寸,每極槽截面約可增加70%,使轉子槽可容納更多銅線,轉子銅耗下降,半速電機的通風損耗約為兩極電機的50%。

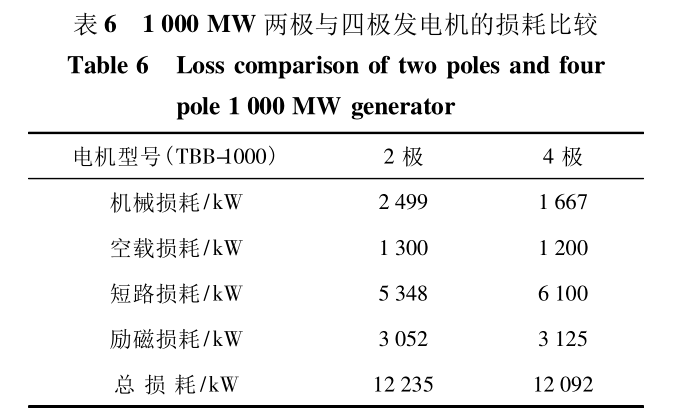

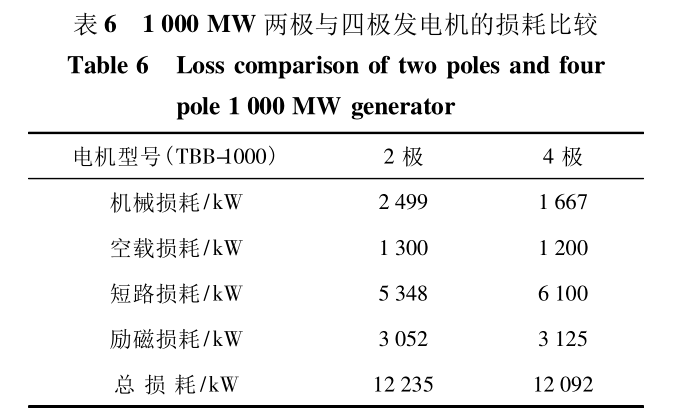

在1000MW發電機試驗中,損耗和效率是用校準電動機的方法確定的,如表6所示。

表6

表6試驗表明,四極汽輪發電機的機械損耗要比兩極汽輪發電機的機械損耗小得多,使得四極電機的總損耗較小,因此四極汽輪發電機效率較兩極電機高。

大型四極汽輪發電機定子溫度分布

隨著國民經濟的發展,對汽輪發電機的需求不斷上升。汽輪發電機內部溫升直接關係到機組的性能和經濟指標,同時還影響發電機的壽命和運行的可靠性。汽輪發電機溫升計算是汽輪發電機設計的最主要內容之一。電機冷卻的根本任務在於散發掉電機內部損耗產生的熱量,使電機各部溫升維持在標準範圍內。大量套用氫冷電機來滿足日益增長的市場需求已經成為一種趨勢,對冷卻電機的設計及研究的投入顯著增加。許多外文文獻都曾分析了汽輪發電機的流場及溫度場。

以某工廠正在研製開發的AP1000水氫氫冷卻四極汽輪發電機定子作為研究對象,對汽輪發電機內的溫度場進行研究。根據該大型水氫氫冷汽輪發電機定子內冷卻介質的流動特性和電機通風冷卻系統的特點建立電機三維流場模型,通過對計算域內的模型求解,得到發電機內發熱部件的溫度分布情況,確定電機定子內冷卻介質的最高溫升位置;根據以上各計算結果,著重分析了電機的主要固體部件,銅線圈、鐵心、磁禁止、壓板的溫度分布規律。

數學模型

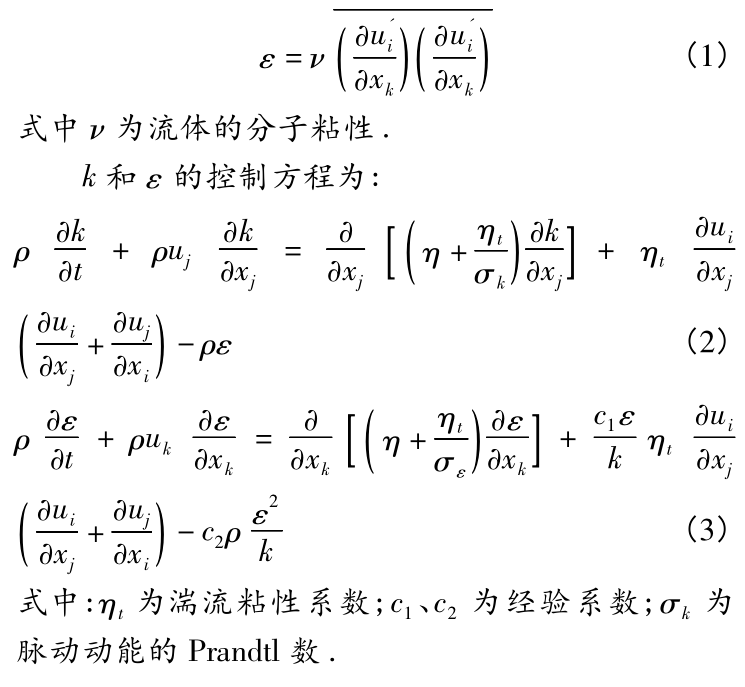

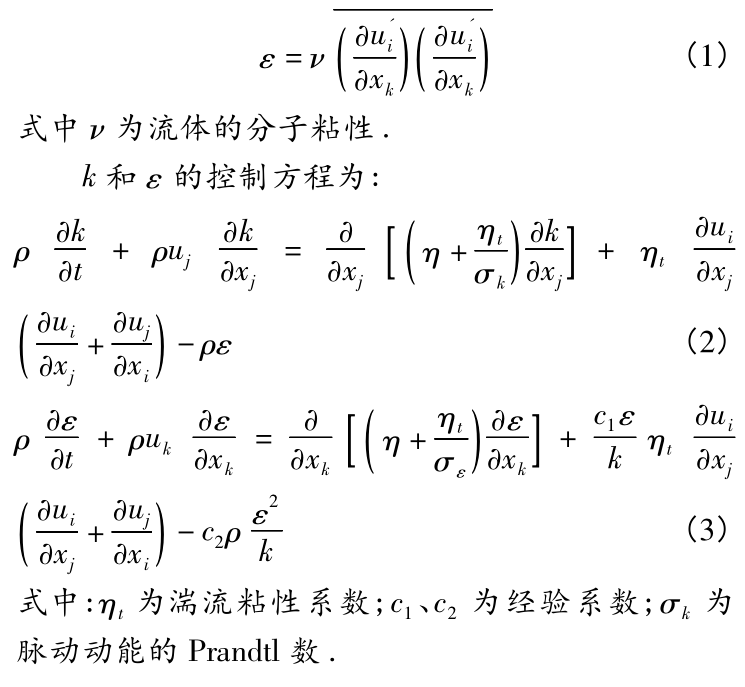

電機內的流體視為不可壓縮流體,流體的流動處於湍流狀態.流動要受到質量守恆定律、動量守恆定律和能量守恆定律三大定律的制約。湍流流動過程中,實際計算常用方法是瞬態N-S方程。在此基礎上補充湍流的脈動動能方程和湍流動能耗散方程。其中套用較多的是標準的k-ε兩方程標準模型,選用標準k-ε兩方程標準模型,單位質量的脈動動能耗散率的定義為:

單位質量的脈動動能耗散率的定義

單位質量的脈動動能耗散率的定義物理模型和求解條件

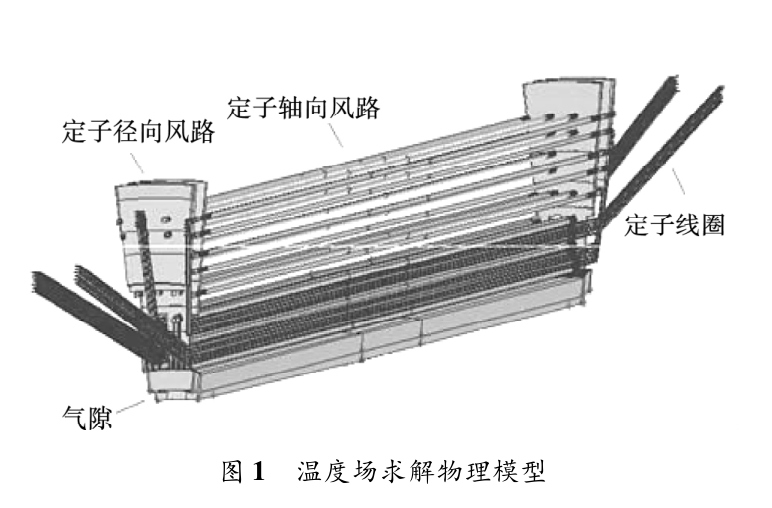

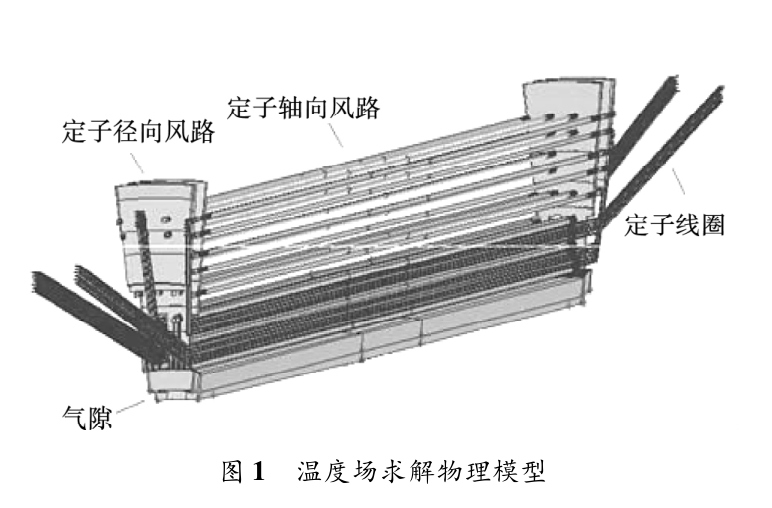

1.物理模型

發電機定子有48個槽,在周向結構是重複的,轉子有32個槽,為了與轉子的一個槽建立對應的結構關係,建立整機機組1/32圓周結構的定子、轉子和氣隙的三維模型。其中定子部分包含壓板、磁禁止、定子鐵心和線圈,求解物理模型如圖1所示。

圖1

圖12.基本假設和邊界條件

(1)基本假設:

①忽略重力和浮力對流體的影響;

②電機內流場中,流體流速遠小於聲速,即馬赫數(Ma數)很小,故把流體作為不可壓縮粘性流體處理;

③流體的流動為定常流動狀態,由於電機中流體的雷諾數很大,屬於紊流,因此採用紊流模型對電機內流場進行求解;

④線圈主絕緣、層間絕緣各自的材料物性均相同;

⑤電機內各固體部件之間完全接觸,熱源密度按照損耗平均分布考慮;

⑥定子線圈的熱物理性質參數認為都是相同的,定子空心線圈中冷卻水帶走的熱損耗相同。

(2)邊界條件:

①材料物性參數為常數,鐵心軸向、周向和徑向三個方向的導熱係數不相同,係數分別為:1.5W/(m·K)、26W/(m·K)、30W/(m·K),銅線圈的導熱係數為387.6W/(m·K),絕緣材料的導熱係數為0.3W/(m·K);

②壓強設定與計算流場時壓力設定相同,定子鐵心端部風室的氫氣入口溫度為318K,定子線圈入口水溫為318K;

③磁禁止外表面設定對流邊界,其餘內部流體與固體壁面的交界處採用耦合對流邊界,對流係數由耦合計算自動獲得;

④各個部件的熱源強度由廠方給出的損耗數據進行換算之後得到。

求解結果及分析

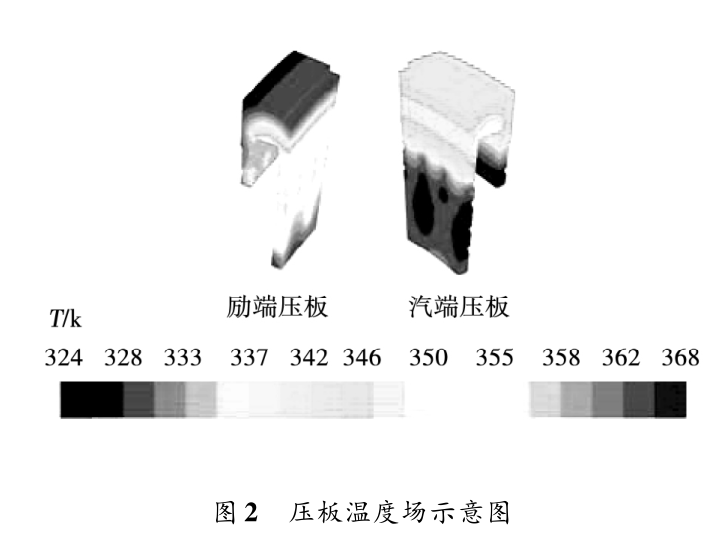

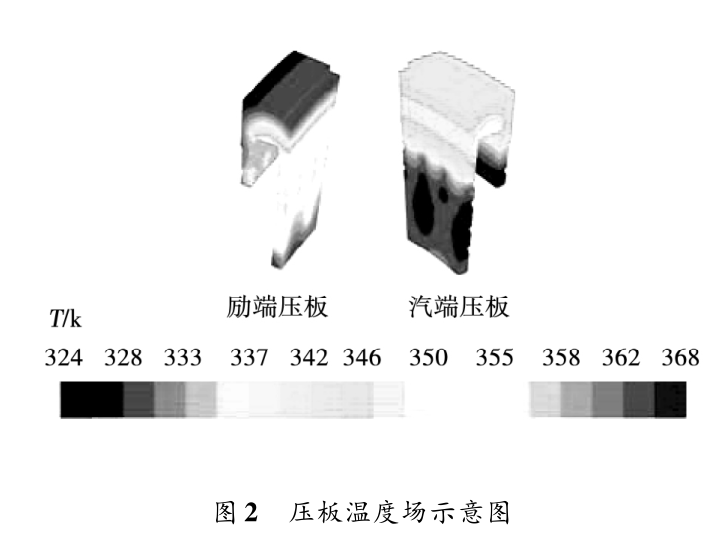

1.定子磁禁止壓板、齒壓板溫度場分析

用來固定磁禁止及定子鐵心的磁禁止壓板和齒壓板,其物理屬性與定子鐵心軛部、齒部材料設定相同。壓板本身沒有熱量產生,但是在磁禁止及定子鐵心溫度的共同作用下,壓板會有一定程度的溫升,其溫度場示意圖如圖2所示。

圖2

圖2在設定齒壓板的頂端與磁禁止外表面邊界條件時,考慮到壓板外表面是有氣流的冷卻作用因此設定為對流換熱邊界條件。

由圖2中顏色分布的情況可以明顯的看出外表面受氫氣冷卻的作用,溫度較低;而壓板內側直接與溫度較高的磁禁止接觸,溫度有所上升,汽端溫度最大值約為354K;由於氫氣運動到勵端時溫度有所上升,換熱溫差有所減小,使得勵端齒壓板溫度明顯高於汽端齒壓板溫度,最大溫度值約為368K;而勵端外表面對流換熱係數較汽端大,使得出現汽端磁禁止壓板溫度稍高於勵端,最低溫度值範圍小於勵端最低溫度值範圍。

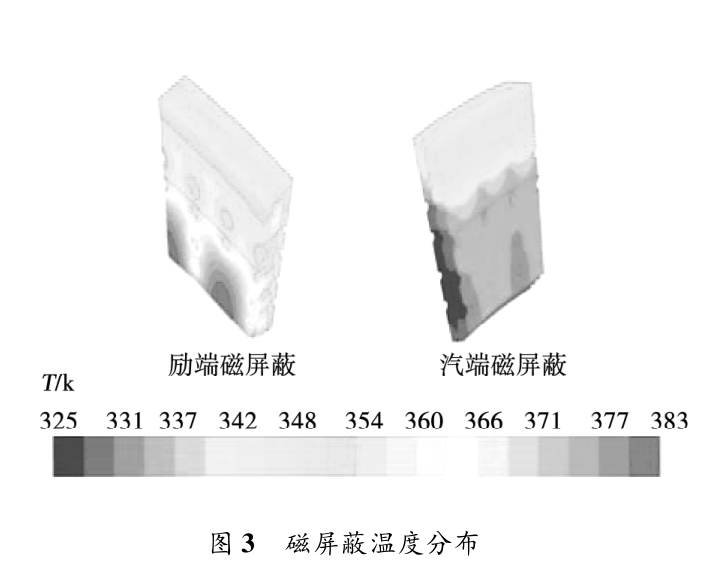

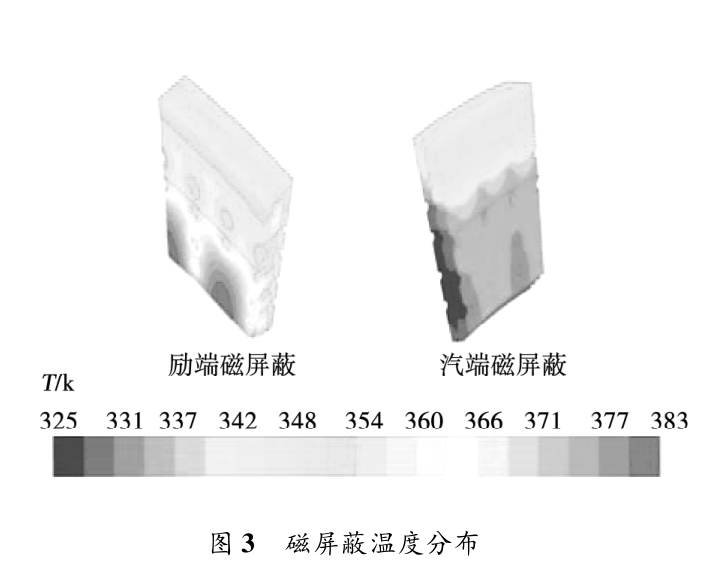

2.定子磁禁止溫度場分析

在定子裡,發熱量較大的為磁禁止部分和線圈。線圈是用冷卻水冷卻的,雖然單位發熱量大,但單位換熱量也大,因此線圈在定子中的溫度並不是最高的;磁禁止相對體積小,發熱量大,靠軸向和徑向通風,可徑向通風效果不好,冷卻性能較低,因此磁禁止的溫升較高。如圖3所示。汽端磁禁止的最高溫度約為362K,在較大直徑處,此位置距離定子通風孔較遠,冷卻效果不佳.在靠近軸向通風孔區域,由於受到冷卻介質的冷卻作用,冷卻效果明顯,磁禁止溫度相對較低。處於風路末端的磁禁止,氫氣溫度升高,冷卻效果減弱,軸向通風附近的固體溫度約為355K,明顯高於汽端軸向通風部分的331K。勵端磁禁止最高溫度為383K,是在較小半徑位置,此處離軸向風路相對較遠,熱量不能被及時帶走,同時氫氣的冷卻效果也不好;試驗測定的磁禁止最高溫度值為385K,在誤差允許的範圍內,認為計算準確,通風冷卻系統合理。

圖3

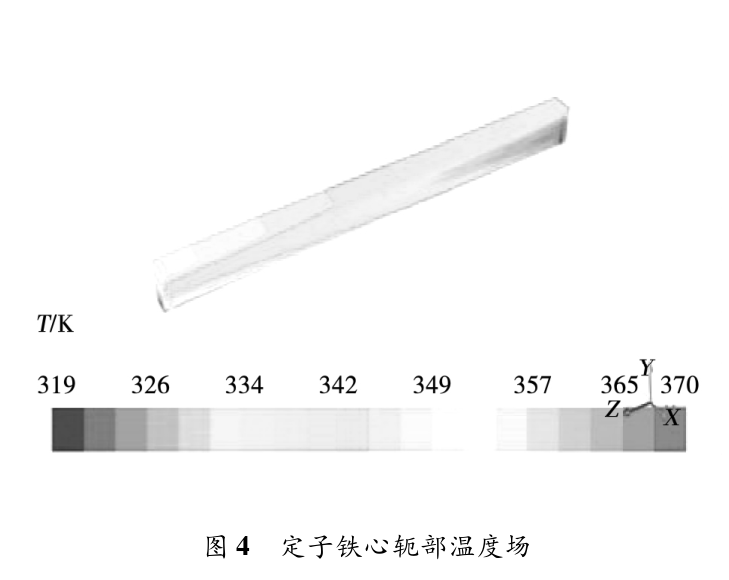

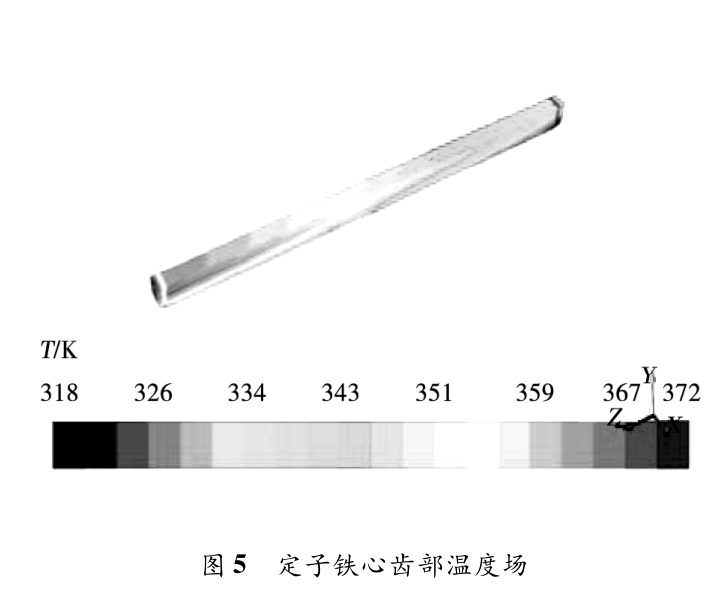

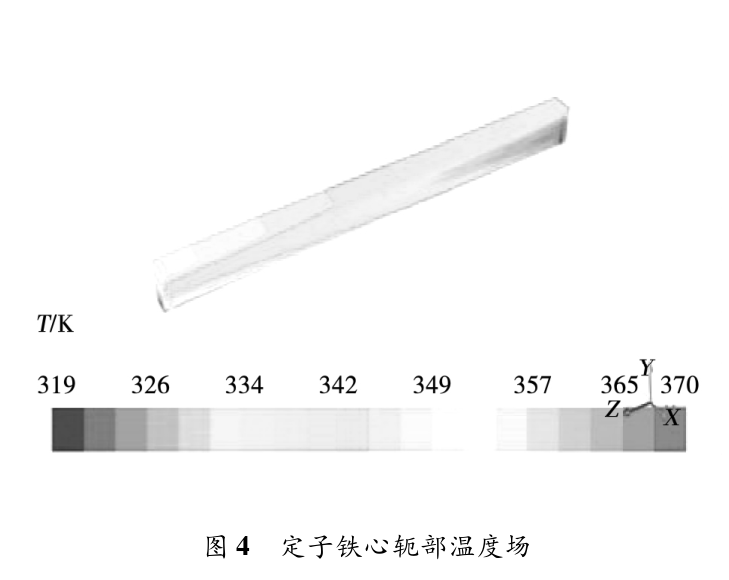

圖33.定子鐵心溫度場分析

由於熱源強度的差別,在對溫度場進行物理建模時,要將定子鐵心分成軛部和齒部兩部分,設定求解條件時分別進行設定。

定子鐵心軛部溫度場如圖4所示,溫度低的一端為汽端為319K,沿軸向溫度逐漸增加,溫度最高處是定子鐵心勵端靠近齒部部分為370K;定子鐵心汽、勵兩端各有兩個徑向風路,冷卻效果相對較好,圖中明顯可以看出定子鐵心軛部整體的平均溫度不高;到達勵端氫氣由於溫升的影響,冷卻效果下降,同時軛部較小半徑部位與齒部相連,因此看到圖4中溫度最高的位置。

圖4

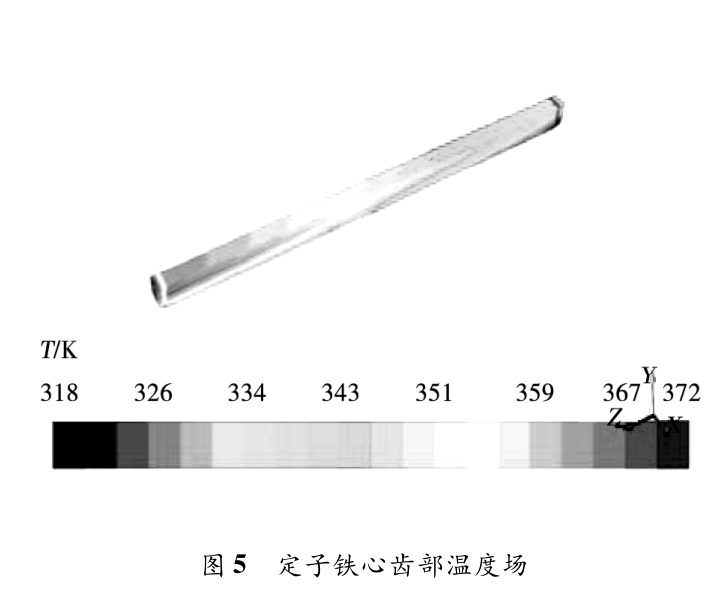

圖4定子鐵心齒部溫度場如圖5所示,定子鐵心齒部的溫度走勢與軛部的溫度走勢大致相同,汽端溫度最低,沿軸向溫度逐漸升高,勵端溫度最高,溫度值約為372K。徑向風路部分的溫度值低於周圍位置的溫度值;由於齒部的熱源強度相對較大,因此溫度增加走勢較快,大約在冷卻氣體行程1/3位置處速度已經開始大範圍、大幅度增加。

圖5

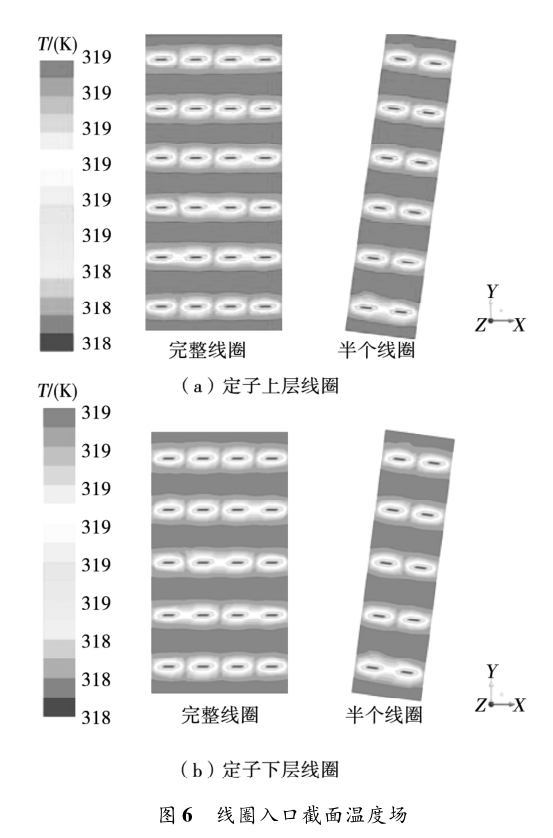

圖54.定子線圈及冷卻水溫度分析

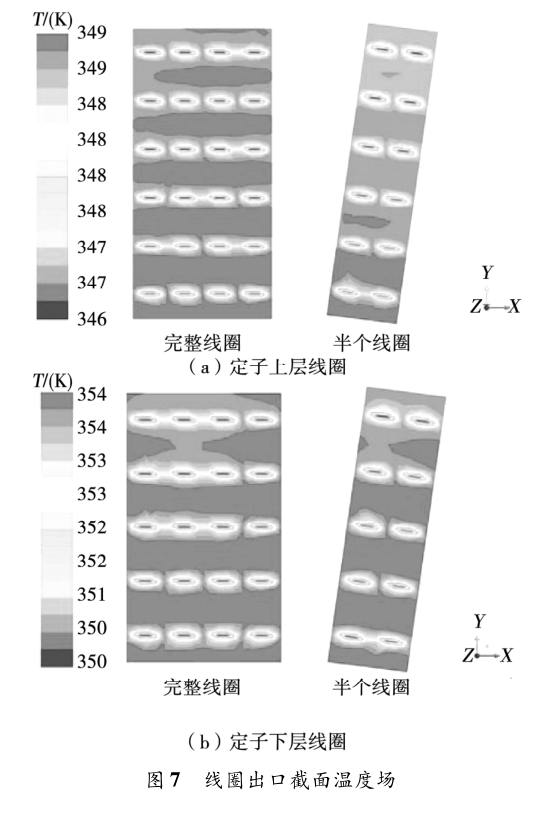

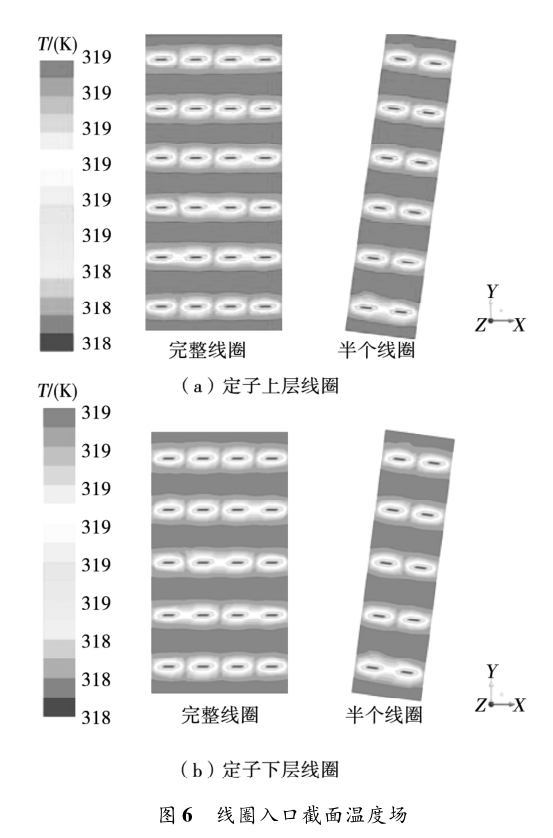

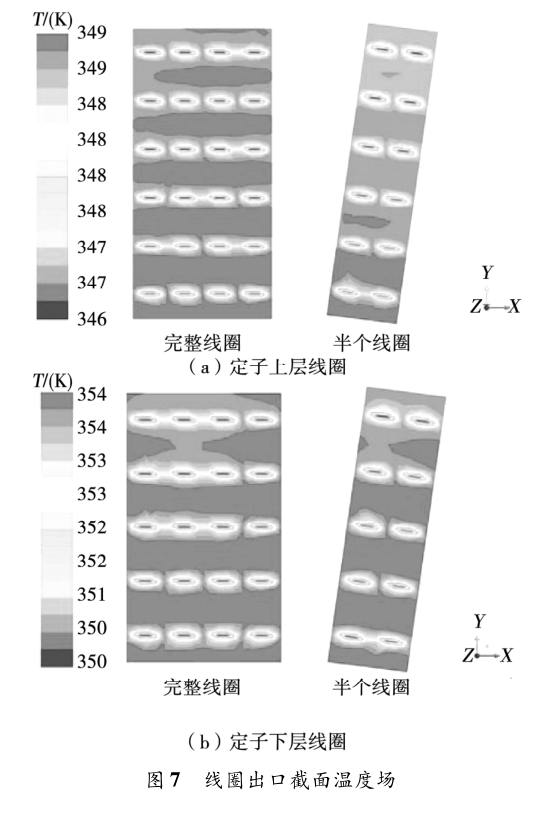

定子銅線圈採用水冷,空心線圈中水流速在2.06m/s~2.11m/s之間浮動。雖然定子銅線圈的熱源強度很大,但是水的蓄熱能力強,冷卻效果很好,流經銅線圈的冷卻水可以將大量的熱及時帶走,以此來保證銅線圈絕緣的溫升不會過高。定子線圈由上層線圈和下層線圈組成,上層線圈的空心股線行數×列數為4×6,下層線圈的空心股線行數×列數為4×5,本機定子共有48個槽,模型是整機機組1/32,因此定子模型含有一個完整的定子槽和一個半個定子槽。由圖6線圈入口截面溫度場可知,入口處冷卻水的溫度值為318K,銅線圈的溫度和冷卻水的溫度相近,溫度值約為319 K。線圈出口截面溫度場如圖7所示,冷卻水溫度由入口向出口方向逐漸增加,溫度在出口處達到最大值,最大值約為350K;銅線圈的溫度分布與冷卻水的溫度分布相似,線圈的最低溫度在勵端,沿著水流方向銅線圈溫度均勻增加,最高溫度出現於汽端,溫度值約為354K。

圖6

圖6冷卻水溫度分布與銅線圈溫度分布情況大致相同,但在數值上有細微的差別。圖7所示可以明顯看出出口水溫與銅溫度的差別,銅線圈的溫度略高於冷卻水的溫度,使得銅線圈產生的熱量不斷的被冷卻水帶走,靠近空心線圈部分的冷卻效果較好,使得該部分的溫度要低於遠離空心線圈的銅的溫度,在遠離空心線圈方向溫度逐漸增加,但數值相差不大。

圖8

圖8結論

建立四極水氫氫冷汽輪發電機定子溫度場模型,根據求解條件,計算得到冷卻介質和固體部件的溫度場分布如下:

1)定子汽端壓板溫度最大值約為354K;勵端為氣體行程末端,使得勵端齒壓板溫度明顯高於汽端齒壓板溫度,最大溫度值約為368K,壓板外側為對流換熱面,溫度降低。

2)汽端磁禁止的最高溫度值為362K,勵端磁禁止的最高溫度值為383K,設計方試驗得到的磁禁止最高溫度值為385K,誤差在允許的範圍內。

3)定子鐵芯整體沿冷卻氣體行程逐漸升高,而齒部軸向溫升較快;軛部溫度場最高溫度出現於冷卻風路行程末端靠近齒部部分,溫度值約為370K;齒部最高溫度出現於徑向風路前端,溫度值約為372K。

4)定子中冷卻水的最高溫度出現於出口處,最高溫度值為350K,與試驗值353K的誤差在允許的範圍內;定子線圈的溫度分布與冷卻水的溫度分布相似,最高溫度值為354K,與試驗值362K的誤差在允許的範圍內。

表1

表1 圖1

圖1 圖2

圖2 表2

表2 表3

表3 表4

表4 圖3

圖3 表5

表5 表6

表6 單位質量的脈動動能耗散率的定義

單位質量的脈動動能耗散率的定義 圖1

圖1 圖2

圖2 圖3

圖3 圖4

圖4 圖5

圖5 圖6

圖6 圖8

圖8