噴粉精煉指的是用噴射裝置,以隋性(氮氣或氬氣)為載體,將粉狀熔劑均勻送入熔體內部,實現對熔體的淨化處理。噴粉精煉主要是用噴射裝置,以隋性(氮氣或氬氣)為載體,將粉狀熔劑均勻送入熔體內部,實現對熔體的淨化處理。兼有氣體精煉和熔劑精煉的優點。

基本介紹

- 中文名:噴粉精煉

- 外文名:injection refining

- 套用:冶金

- 載體:以隋性(氮氣或氬氣)為載體

- 分類:TN法、SL法、CLE法

- 設備組成:由噴粉罐、噴槍等

簡介,噴粉精煉特點,設備概要,工藝操作,

簡介

鋼包噴粉是20世紀70年代發展起來的一種爐外精煉法。它是以壓縮空氣或惰性氣體為載體,通過插入鋼液的噴槍將粉狀精煉劑噴射人鋼液深部,利用氣體的攪拌作用強化粉狀精煉劑和鋼液的接觸,從而改善了冶金過程物理化學反應的動力學條件。此法可在很短的時間內有效地脫硫、脫氧並提高合金元素的收得率。

鋼包噴射精煉是德國的梯森—萊茵公司首先在工業生產中採用的。後來瑞典的斯堪的那維亞鋼鐵公司和美國、法國、日本等都相繼投入使用。我國從1977年起開始進行試驗探索,到目前為止已取得了相當的成果,有不少鋼廠都投入了生產。

噴粉精煉特點

噴射精煉具有設備簡單、投資少、見效快等特點。目前,國外採用的鋼包噴粉精煉主要有三種方法。

1、TN法(thyssenniederrhein法)

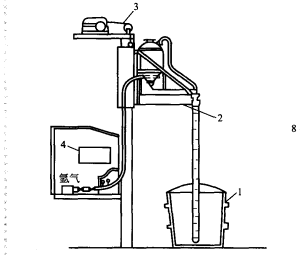

這種方法的主要特點是噴粉罐容積較小,裝在可移動的懸臂上,噴粉罐到噴槍的距離短,壓力損失小。噴槍有升降裝置,操作方便,迅速可靠。噴粉罐有上下兩個出料口,可根據粉料特性運用全流態或部分流態輸送粉料,見下圖。

TN法示意圖

TN法示意圖2、SL法(scandinarianlancers法)

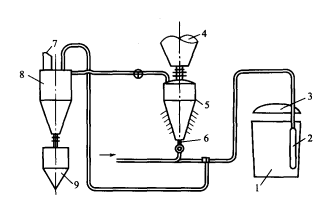

這種方法的主要特點是噴粉速度用上下壓差控制,可以保證噴粉過程順利進行。當噴嘴直徑固定時,噴粉速度隨壓差變化。噴吹時採用恆壓,有利於防止噴濺和堵塞。噴吹系統設有回收裝置,送粉管中段設有三通閥,可保證均勻噴粉,可以回收噴出的粉料,當工藝上需要更換粉料時,可將噴粉器中殘存粉料回收,見圖6.45。

SL法示意圖

SL法示意圖3、CLE法(clesidirsid法)

這種方法的特點是粉—氣流的變化用壓差調節法控制,在喉口下有調節裝置以精確控制粉量,也可由更換喉口直徑控制粉量。

設備概要

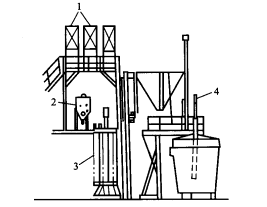

噴粉設備由噴粉罐、噴槍與鋼包蓋的升降系統、粉料的回收系統、稱量、測溫及控制系統、載氣匯流排及輸送管道、噴槍的烘烤系統和輔助裝置等構成,如下圖所示。

噴粉精煉示意圖

噴粉精煉示意圖噴粉罐(分配器):根據粉料的特徵採用局部流態或全流態輸送。對密度較大而流動性好的鈣合金粉料,一般採用下出料口,喉口直徑為7~8mm。

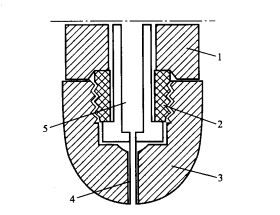

噴槍:100t以下的鋼包,採用單孔噴槍。噴吹管為內徑16~19mm的鋼管,出口孔根據噴粉速率選用直徑8~12mm的不同噴嘴。噴槍外部保護材料用高鋁磚或用整體澆注料澆注成形的外殼,見下圖。

噴槍結構示意圖

噴槍結構示意圖載氣:氬氣或氮氣,吹人壓力大於鋼液靜壓力加鈣蒸汽壓力,要求保持壓力穩定,罐壓為0.39~0.59MPa,噴槍噴射壓力為0.29MPa,氣體流量為0.010~0013m3/s。

工藝操作

1、對初煉爐鋼液的要求

①鋼液成分達到規範要求。

②鋼液上部覆蓋經適當還原的高鹼度爐渣,渣量為鋼液量的3%,黃色、流動性好。

③控制鋼中殘鋁>0.03%。

④出鋼溫度比正常出鋼溫度提高20~40℃。

2、鋼包噴粉主要工藝參數

①噴粉速率

噴粉速率與脫硫率有密切關係,隨著噴人脫硫劑數量的增加,脫硫效果也有所改善。但噴粉速度過高,會導致粉劑在鋼液中反應不完全,鈣得不到充分利用。因此 ;噴粉速率一般控制在0.25~0.33kg/s。

②粉氣比

粉氣比應適當,以保證粉料能穩定地流態化,一般應控制在大於10。

③送粉量

預熔熔劑,每噸鋼2~4kg;鈣合金,每噸鋼1.5~2.5kg。

④噴槍插入鋼液深度

一般來說,噴槍在鋼液中以插入深些為好,這樣可以延長鈣氣泡在鋼液中的停留時間,有利於脫硫,另一方面,鈣氣泡在上升過程中起攪拌鋼液的作用,同時將夾雜物及脫硫產物吸附於氣泡壁上帶出鋼液被熔渣吸收。但插入過深,射流對包底襯侵蝕作用加劇,故以噴槍頭離包底300~400mm為宜。

⑤粉料種類及粒度要求

粉料一般需根據處理目的而定,常用的有Ca-Si、Ca-C、Al、CaO等,對粉料粒度也有一定要求。