立焊時,電弧自上向下進行的焊接,叫向下立焊。如:纖維素焊條向下立焊;二氧化碳向下立焊等。立焊時,電弧自下向上進行的焊接,叫向上立焊。

基本介紹

- 中文名:向下立焊

- 外文名:Vertical down welding

- 性質:焊接方式

- 特點:電弧自上向下

- 例子:纖維素焊條向下立焊

- 焊條:自上而下運條

技藝

焊條

焊條工藝特點

操作方法

操作注意事項

焊條

焊條

立焊時,電弧自上向下進行的焊接,叫向下立焊。如:纖維素焊條向下立焊;二氧化碳向下立焊等。立焊時,電弧自下向上進行的焊接,叫向上立焊。

焊條

焊條 焊條

焊條立焊時,電弧自上向下進行的焊接,叫向下立焊。如:纖維素焊條向下立焊;二氧化碳向下立焊等。立焊時,電弧自下向上進行的焊接,叫向上立焊。...

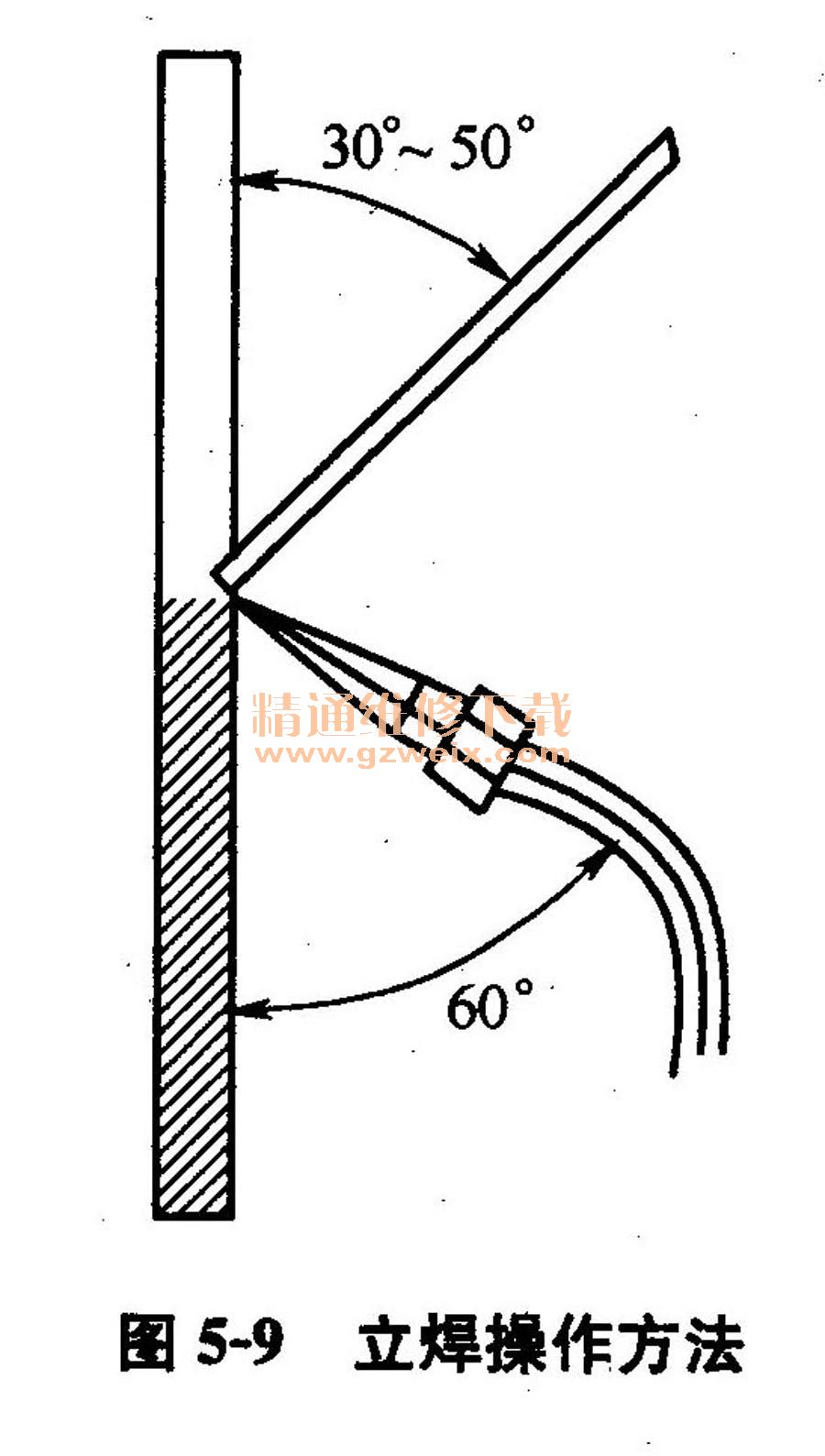

立焊是指沿接頭由上而下或由下而上焊接。 焊縫傾角90°(立向上)、270°(立向下)的焊接位置,稱為立焊位置。在立焊位置進行的焊接,稱為立焊。...

立焊時,由上向下操作的專用焊條稱為立向下焊條.這種焊條較通用焊條相比普通焊條具有焊縫成形好、生產效率高的特點。...

向上立焊,是指立焊時,電弧自下向上進行的焊接。向上立焊雖然電流減少,但焊接速度也降低很多,線能量大大增加,焊接接頭衝擊韌性可能要變更,故需重新評定。...

特點:在所有位置都能形成較深的熔深;適用於向下立焊;良好的機械性能;產生大量的氫——有造成熱影響區(Haz)裂紋的風險。手工電弧焊氧化鈦 ...

第三節板對接立焊單面焊雙面成形131第四節板對接橫焊單面焊雙面成形136第五節板對接仰焊單面焊雙面成形141第六節板對接向下立焊單面焊雙面成形145...

特點:在所有位置都能形成較深的熔深;適用於向下立焊;良好的機械性能;產生大量的氫——有造成熱影響區(Haz)裂紋的風險。手工電弧焊氧化鈦 氧化鈦的藥皮中含有大量...

焊接位置,是熔焊時,焊件接縫所處的空間位置,可來用焊縫傾角和焊縫轉角表示。有平焊、立焊、橫焊和仰焊等位置。平焊最易保證焊接質量,橫焊次之,立焊又次之,仰...

2.7.5向下立焊法65 2.7.6立角焊65 2.8橫對接焊67 2.8.1操作準備67 2.8.2操作要領67 2.9仰焊69 2.9.1操作準備69 2.9.2操作要領69 2.10...

焊接過程:手工電弧焊由焊接電源、焊接電纜、焊鉗、焊條、焊件、電弧構成迴路,...特點:在所有位置都能形成較深的熔深;適用於向下立焊;良好的機械性能;產生大量...

2.7.5 向下立焊法 2.7.6 立角焊 2.8 橫對接焊 2.8.1 操作準備 2.8.2 操作要領 2.9 仰焊 2.9.1 操作準備 2.9.2 操作要領 2.10 固定管的焊接 2....

熔化極氣體保護焊的操作技法和應注意的一些問題,不同情況下焊接帶壓堵漏的操作...1-5 板對接仰焊單面焊雙面成形操作技法19 1-6 纖維素焊條向下立焊工藝要點...

第八節 向下立焊焊條焊接技術第九節 焊條堆焊技術第十節 焊條電弧焊的修補技術第十一節 焊條電弧焊的缺陷與防止第十二節 焊條電弧焊的安全技術...

6.4.5 X70鋼輸氣管道向下立焊工藝第7章 不鏽鋼及耐熱鋼的焊接7.1 不鏽鋼及耐熱鋼的分類及性能7.1.1 不鏽鋼及耐熱鋼的分類7.1.2 不鏽鋼的物理性能和力學性能...

用於低合金鋼管環縫對接的向下立焊及相應強度等級的結構的向下立焊。 J556 E5516-G E8016-G 低氫型 AC、DC+ 適用於焊接中碳鋼和15MnTi,15MnV等低合...

3.7.6向下立焊3.8建築鋼結構焊接3.8.1鋼結構焊接3.8.2鋼結構焊接質量檢驗與安全技術3.9建築鋼筋焊接3.9.1鋼筋焊接3.9.2鋼筋焊接質量檢驗與安全技術...

“1”表示焊條適用於全位置焊接(平、立、仰、橫),“2”表示焊條適用於平焊及平角焊,“4”表示焊條適用於向下立焊;第三位和第四位數字組合時表示焊接電流種類...

1-6纖維素焊條向下立焊操作要點1-7騎坐式管板垂直和水平固定焊接操作技法1-8SA335P91鋼焊接操作技法1-9P91鋼大徑管水平固定焊接操作方法...

第三位數字表示焊條的焊接位置."0"及"1"表示焊要適用於全位置焊接(平、立、仰、橫),“2“表示焊條適用於平焊及及平面焊,“4“表示焊條適用於向下立焊;第三...

9 6 2X70鋼輸氣管線向下立焊工藝387 9 7核能設備389 9 7 1核反應堆壓力容器的焊接389 9 7 2核電站蒸汽發生器外殼的焊接395 9 7 3核反應堆管道的焊接398...

在立焊時由於酸性焊條的熔渣、鐵水向下墜的趨勢不大,故焊條向下與垂直面可成 70° ~ 80°。當鹼性焊條焊平、仰焊時,由於熔渣凝固較快,不易超前,故平焊時...

△5 359立焊時的打底層焊接如何操作?113△5 360立焊時的表面層焊接如何操作?114△5 361向下立焊的要點有哪些?1145 362橫焊的操作要領是什麼?114...