簡介,煤直接合成天然氣技術,加氫氣化技術,催化蒸汽轉化技術,煤經合成氣製取天然氣技術,工作原理,固定床反應器,流化床反應器,生物質合成天然氣技術,CO2甲烷化合成天然氣技術,焦爐氣合成天然氣技術,展 望,

簡介 隨著我國經濟的快速發展以及城市化進程的推進,具有優質潔淨和環保特點的天然氣需求急劇攀升,其在能源結構中的比例也迅速增加。我國雖然先後實施了西氣東輸、川氣東送以及通過與俄羅斯、土庫曼斯坦、澳大利亞等簽署天然氣供給協定的戰略舉措,但天然氣仍面臨著嚴重的供需矛盾。

我國的能源資源特點是少油、貧氣、富煤。煤炭資源相對豐富,充分利用廉價的煤炭資源生產天然氣,其能量利用率高、單位熱值耗水量低,是解決我國天然氣供需矛盾的重要途徑。此外利用 CO2 和生物質資源生產天然氣,不僅可拓寬 CO2 和生物質的利用方式,同時也將大大減少溫室氣體的排放。

另外,我國焦化企業每年副產大量焦爐氣,其中很大部分被點了天燈,利用率十分低下,因此利用甲烷化反應,從煉焦爐等碳氫尾氣來製取合成天然氣的技術也得到廣泛關注。以上合成天然氣技術不但可以緩解我國天然氣的市場需求,降低進口天然氣市場給我國帶來的潛在風險,而且對推進我國產業結構調整和能源結構最佳化、保障國家能源安全也具有重要的戰略意義。

煤直接合成天然氣技術 煤直接合成天然氣技術是指以煤為原料一步氣化生成甲烷,根據煤甲烷化過程中添加氣化劑的不同,該技術可分為加氫氣化技術和催化蒸汽轉化技術。

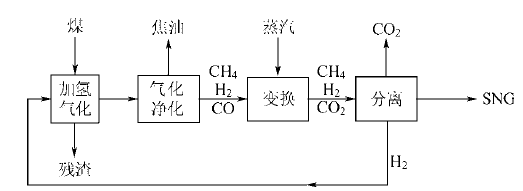

加氫氣化技術 加氫氣化工藝,如圖 1 所示,以氫氣作為氣化劑,煤粉顆粒在一個具有內部熱流循環的流化床反應器中和氫氣轉化為 CH

4 ,產生的焦炭從反應器底部排出,主要反應為 C+2H

2 →CH

4 。該工藝最早是在 20 世紀 80 年代由日本大阪煤氣公司開發的,但並不成熟,美國 APS 對此很感興趣,現在仍在研究中。加氫反應器中部分產物甲烷會發生蒸汽重整生成 CO 和 H2進行循環,使得加氫氣化技術具有很高的熱效率;其反應溫度為 870 ℃左右,只需控制氫氣的溫度就能保證反應器溫度的穩定;產物焦炭還可二次氣化產生氫氣作為合成天然氣的氫源,也可用於發電。

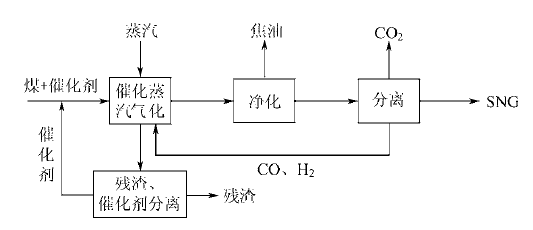

加氫氣化工藝 催化蒸汽轉化技術 催化蒸汽氣化工藝如圖 2 所示,最早是由美國埃克森(Exxon)石油公司在 20 世紀 70 年代開發,在此工藝中,帶有鹼金屬催化劑(如 K

2 CO

3 )的煤粉顆粒與水蒸氣在一個反應器中同時發生氣化和甲烷化反應,氣化反應所需的熱量剛好由甲烷化反應所放出的熱量提供,然後通過吸附的方法將甲烷從混合氣中分離出來,剩下的 CO 和 H

2 循環回到反應器中繼續進行合成天然氣的反應,主要反應包括 C+H

2 O→CO+H

2 ,CO+3H

2 →CH

4 +H

2 O。

催化蒸汽氣化工藝 反應所需溫度比加氫氣化工藝要低,在600~700 ℃。美國巨點能源公司在該技術的基礎上開發出一種新

加氫氣化和催化蒸汽氣化過程無需氧氣參加反應,能夠節省空分費用,而且氣化反應和甲烷化反應溫度不高,這也降低了成本。但加氫氣化工藝中氫源得來不易,催化蒸汽氣化工藝中催化劑的回收較為麻煩。

煤經合成氣製取天然氣技術 工作原理

①C+O2 →CO2 ,C+ H2 O→CO+H2 ,C+CO2 →2CO;

②CO+3H2 →CH4 +H2 O,

所以有時也稱“兩步法”煤制天然氣技術,其核心技術是甲烷化技術,該過程放熱量大,同時甲烷化反應為體積縮小的反應,因此一般在低溫高壓下進行,但為了保證一定的甲烷化速率,反應溫度又不能過低;其選用的催化劑為鎳基催化劑,活性高,選擇性好而且價格低廉。目前該工藝已經有商業化套用,但熱效率比“一步法”要低。

常用的甲烷化反應器有固定床反應器和流化床反應器。

固定床反應器

德國魯奇(LURGI)煤氣甲烷化技術開發於 20世紀 70 年代,它是世界上唯一成功套用於商業生產的合成天然氣技術。它採用碎煤固定床加壓氣化技術,副產大量的焦油、石腦油、粗酚等價值較高的產品,對天然氣的生產成本和企業的經濟效益會產生重大影響。

1960—1970 年間,西德魯奇公司(LURGI)和南非石化公司(SASOL)在南非建立了一套半工業化煤制合成天然氣試驗裝置;與此同時,魯奇公司和奧地利艾爾帕索天然氣公司(EL PASO)在奧地利維也納建立了另一套半工業化的天然氣合成試驗裝置,其甲烷化所用 CO和 H2 來自於石腦油催化裂化。在上述經驗基礎上,美國北達科他州在大平原建成世界上唯一的煤制天然氣商業化裝置。該裝置採用 18 台魯奇氣化爐,所得合成氣(CO 和 H2 )經過水煤氣變換改變 CO/H2 比後,進入低溫甲醇洗裝置,最後被送入兩段帶有內循環體系的絕熱固定床甲烷化反應器。該技術煤製備輸送簡單,在煤氣化過程中會產生大量甲烷,因此甲烷化反應器負荷較小,

流化床反應器 流化床反應器中質量和熱量傳遞相對絕熱固床反應器來說都具有很大的優勢,因此非常適合於大規模強放熱過程,而且它操作簡單,易於控制。

1952 年,美國礦業局開展煤制天然氣試驗,採用兩個不同的流化床甲烷化反應器,催化劑採用鎳基催化劑。第一個流化床反應器器壁設有多個開口,便於熱電偶測量催化劑的溫度;另一個流化床反應器底部設有 3 個進氣口,2 個反應器都帶有催化劑再生裝置。反應器操作溫度在 200~400 ℃,H2 和 CO 的轉化率很高,能達到 95%~98%。1963 年,美國 BCR 公司採用一個帶錐形進料口的氣固流化床反應器利用煤製取合成天然氣。流化床中間設有 2 根換熱列管,列管中冷卻劑為礦物油,其操作溫度為 430~530 ℃,最終 CO 轉化率並不高,為 70%~95%,隨後 Harshaw 化學公司對其催化劑進行改進,CO 轉化率高達 96%~99.2%。1975—1986 年,德國蒂森煤氣公司和卡爾斯魯厄大學合作相繼建立了煤制天然氣的試驗裝置和半工業化裝置,同樣採用流化床甲烷化反應器,但在 80 年代末期因為油價的下跌被迫停止運行。

流化床甲烷化反應器雖然反應效果好,甲烷產率高,但其催化劑的夾帶和損耗相當嚴重,同時流化床反應器造價高,這些都是制約採用流化床反應器製取合成天然氣的重要因素。但在煤制天然氣過程中,流化床製取合成氣的技術已相當成熟,目前主要有美國德士古(Texaco)公司開發的水煤漿氣化技術,荷蘭謝爾公司開發的 SHELL 煤粉氣化技術和德國未來能源公司開發的 GSP 煤粉加壓氣化技術。此外,我國華東理工大學開發的多噴嘴對置水煤漿氣化技術和西北化工研究院開發的多元料漿氣化技術也達到了世界先進水平。

除採用上述固定床反應器和流化床反應器合成天然氣外,其它反應器製取合成天然氣的技術也層出不窮。1970 年,美國匹茲堡能源技術中心採用列管式反應器將合成氣轉化為甲烷,但列管式反應器處理量小,放大困難

生物質合成天然氣技術 生物質能是一種重要的可再生能源,生物質中含有大量含碳物質,利用生物質氣化得到的富氫氣製取合成天然氣,不僅能夠大量降低因其燃燒而排放的 CO2 ,減輕溫室效應,還能提升能源的品質,符合我國可持續發展戰略的要求,是新型的合成天然氣技術。

2002 年,荷蘭能源研究中心(ECN)對生物質合成天然氣進行了熱力學和工藝流程的可行性分析,其基本流程包括生物質的氣化、氣體淨化、甲烷化和甲烷品質的提升等步驟。2003 年他們採用固定床反應器建立了試驗裝置並著手進行放大,其氣化過程中鏈烴裂化所用催化劑為氧化鋅。同時,德國斯圖加特氫和太陽能能源研究中心

生物質合成天然氣技術的重點在於生物質的氣化和氣化後產物的淨化。生物質氣化是指生物質與空氣、氧氣和水蒸氣發生氣化反應或者在高溫下直接熱解氣化,除產生富氫氣體外,還副產大量的焦油。當採用流化床反應器進行生物質氣化時,氣化強度很高,但由於氣化溫度較低會導致焦油裂解受到抑制;當採用固定床反應器進行生物質氣化時,原料適應廣泛,但氣化強度不高,而且一般為間歇操作。生物質氣化過程中會產生很多雜質組分如有機硫、液態焦油、灰分等,對合成天然氣不利,必須進行淨化,可採用水洗法,既能脫除雜質,還能降低氣體的溫度,但對含焦油廢水的處理尚存在困難,也可採用催化裂解法,焦油裂解能夠產生更多的 CO 和 H2

CO2甲烷化合成天然氣技術 全世界每年排放大量的 CO2 ,對環境造成了嚴重污染,而 CO2 是潛在的含碳資源,開展 CO2 甲烷化合成天然氣的研究對環境保護和能源供給具有重大的意義。近年來,法國化學家 Paul Sabatier 提出的 CO2 甲烷化合成天然氣技術在國際上備受關注,其基本思想是利用太陽能發電電解水來製取氫源,然後 H2 和 CO2 發生如下反應 CO2 +4H2 →CH4 +2H2 O,生產的 CH4 可作為燃料使用,燃燒產生的 CO2 可重複甲烷化,該循環體系既能解決 CO2 排放問題,還能夠製取合成天然氣,一舉兩得。根據此原理,日本計畫用 10 年時間建立以太陽能為能源、以 CO2 為原料的天然氣合成工業體系,目前進展迅速。我國西北大學採用水蒸氣選擇滲透膜及 Ru/Al2 O3 催2 甲烷化反應性能進行了研究。結果表明 CO2轉化率比同種條件下傳統固定床反應器要高,但膜反應器造價高,裝置複雜,實施起來比較困難。

另外,地下天然氣的成因和地質研究近年來受到人們越來越多的關注和重視,近 30 年的天然氣勘探實踐和理論研究使人們逐漸認識到,當地質條件有利時,CO2 與 H2 在地下形成 CH4 成為可能。中國科學技術大學地球與空間科學學院在研究青海澀北生物氣田地質條件的基礎上考察了不同溫度及CO2 和 H2 注入量情況下以二氧化碳為基質生成甲烷的效果,提出了製取合成天然氣的有利條件,這為我國 CO2 合成天然氣技術開闢了一條嶄新的途徑。

焦爐氣合成天然氣技術 我國焦爐氣很大部分被排放,這既是資源的浪費,又會對環境造成污染,因此利用焦爐氣製取合成天然氣不失為焦爐氣高效利用的新途徑。 2007 年,西南化工研究院對焦爐氣合成天然氣的工藝申請了專利。具體方法是先將焦爐氣淨化脫除苯、萘、硫化物等雜質,然後經壓縮換熱,最後在催化劑的作用下進行甲烷化反應 CO+3H2 →CH4 +H2 O,CO2 +4H2 →CH4 +2H2 O,生成以 CH4 為主的混合氣再經過變壓吸附,得到合成天然氣;在製取合成天然氣的同時還可得到純度很高的氫氣示。該技術採用的多級串聯、氣體循環、蒸汽回收等甲烷化工藝流程能夠對甲烷化反應熱進行合理利用,採用的變溫吸附新技術能夠有效除去焦爐氣中雜質,保護相關設備和防止催化劑中毒。該技術實現了焦爐氣淨化、甲烷化以及變壓吸附氣體分離成套技術的集成創新。不久前大連普瑞特化工科技有限公司、山東鐵雄能源煤化有限公司和成都五環新銳化工有限公司合作建立了首套焦爐氣甲烷化合成天然氣試驗裝置,並完成 1000 h 全流程連續試驗,該項目實現了多項創新,其二段絕熱低壓尾氣不循環補加水蒸氣工藝和甲烷化催化劑性能已達到世界先進水平。目前陝北半焦(蘭炭)清潔生產和碳氫尾氣合成天然氣關鍵技術和示範裝置正在研究開發中。

焦爐氣合成天然氣技術近年來發展迅速,此舉將解決焦爐氣排放造成的環境污染和資源浪費問題,還能帶動焦化產業和能源產業技術進步,增加天然氣供應,促進可持續發展。

展 望 在我國,天然氣缺口的存在將促使合成天然氣技術的發展和套用持續升溫,其中德國魯奇工藝、丹麥托普索工藝和英國 CRG 工藝技術成熟,是工業化生產合成天然氣的首要選擇。此外,隨著資源的消耗以及新世紀對能源有效利用的要求,生物質合成天然氣、CO2甲烷化合成天然氣、焦爐氣合成天然氣技術都將成為發展的熱點,而且從目前的化工技術發展水平和經濟性方面來考慮,合成天然氣技術向多聯產方向發展有利於節能降耗和降低投資和產品成本,不失為發展潛力巨大的選擇。我國煤炭資源豐富,充分利用煤及附屬產品和可再生的生物質資源合成天然氣更是前景廣闊。2008 年 11月,我國新奧集團煤制天然氣項目投料試車成功為以後建設天然氣工業化生產裝置積累了寶貴的經驗。2009 年 5 月,煤制天然氣作為工業示範項目被列入國家《石化產業調整和振興規劃》,體現了國家對天然氣能源的需求和對發展煤制天然氣產業的重視。2010 年 8 月,慶華集團在新疆投資建設的煤制天然氣項目獲批,使我國被正式核准的煤制天然氣項目由以前的 3 個(大唐內蒙古赤峰、大唐遼寧阜新、匯能內蒙古鄂爾多斯)增加到 4個,此外,中國海洋石油總公司、神華寧煤集團、華銀電力、新汶礦業都在積極實施煤制天然氣計畫,而合成天然氣技術的發展必將進一步加快實施上述計畫的步伐,為我國的能源產業發展和能源結構最佳化作出巨大的貢獻

加氫氣化工藝

加氫氣化工藝 催化蒸汽氣化工藝

催化蒸汽氣化工藝