可燃氣體控制器,是一種用於控制燃氣的裝置。

基本介紹

- 中文名:可燃氣體控制器

- 用途:防止易燃有毒氣體使用不當

- 組成:報警控制器和探測器組成

- 優點:節省維護費用

安全現狀

氣體報警控制器發展

可燃氣體控制器,是一種用於控制燃氣的裝置。

可燃氣體控制器,是一種用於控制燃氣的裝置。...... 《可燃氣體控制器》,GB12358-2006《作業場所環境氣體檢測報警儀通用技術要求》,GB 50493-2009《石油化工可燃氣體...

可燃氣體報警控制器可接收檢測探頭的信號,實時顯示測量值,當測量值達到設定的報警值時,控制主機發出聲,光報警,同時輸出控制信號(開關量接點輸出),提示操作人員及時...

可燃氣體報警器也稱氣體泄露檢測報警儀器。當工業環境、日常生活環境(如使用天然氣的廚房)中可燃性氣體發生泄露,可燃氣體報警器檢測到可燃性氣體濃度達到報警器設定的...

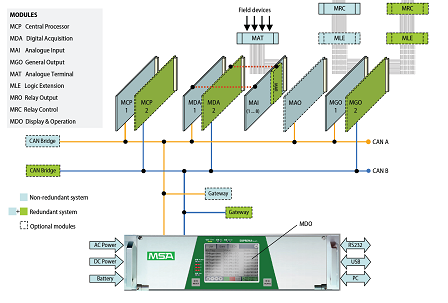

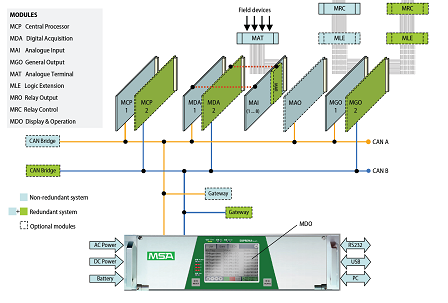

工業可燃氣體報警控制器, 使用高速cpu處理器,能夠快速精確地處理系統任務。...... 工業可燃氣體報警控制器, 使用高速cpu處理器,能夠快速精確地處理系統任務。...

ESC2000可燃氣體報警控制器是一款科技產品,功能簡潔、操作方便的可燃氣體報警控制器,可與氣體變送器組成工業用氣體報警控制系統。...

可燃氣體探測器是對單一或多種可燃氣體濃度回響的探測器。可燃氣體探測器有催化型、紅外光學型兩種類型。 催化型可燃氣體探測器是利用難熔金屬鉑絲加熱後的電阻變化...

攜帶型可燃氣體報警儀為手持式,工作人員可隨身攜帶,檢測不同地點的可燃氣體濃度,攜帶型氣體檢測儀集控制器,探測器於一體。與固定式氣體報警器相比主要區別是攜帶型...

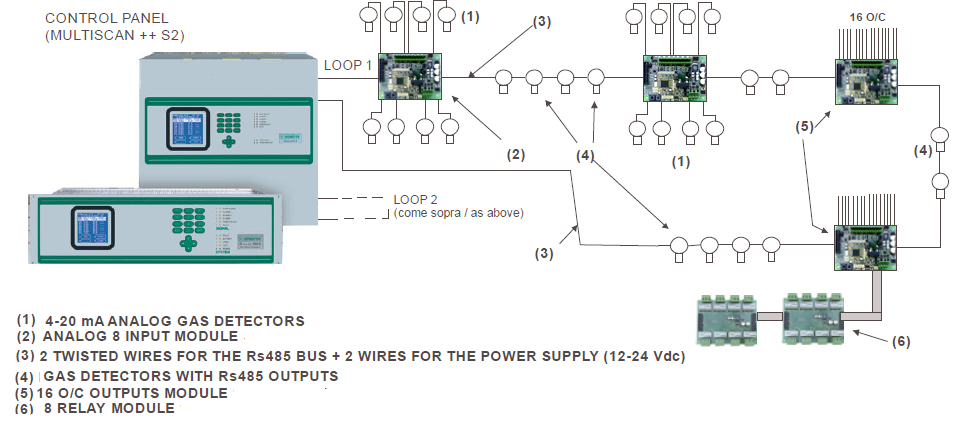

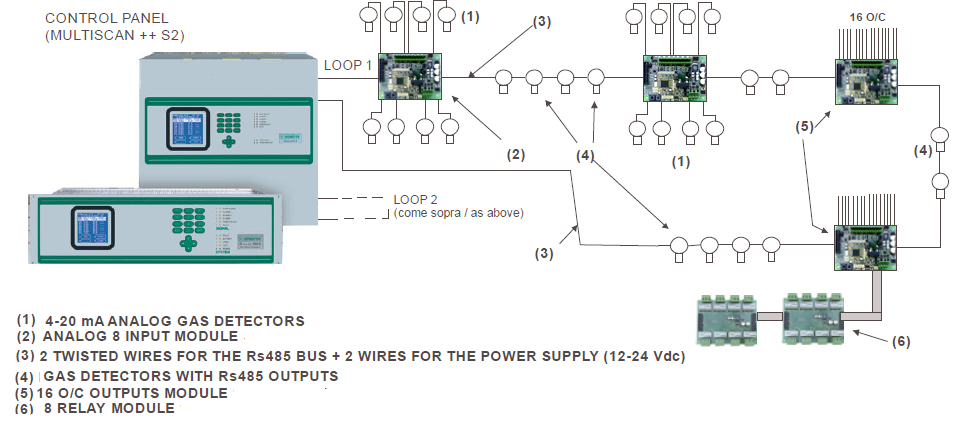

工業用固定式可燃氣體報警儀由報警控制器和探測器組成,控制器可放置於值班室內,主要對各監測點進行控制,探測器安裝於可燃氣體最易泄露的地點,其核心部件為內置的...

家用可燃氣體報警器也可以叫做燃氣報警器,主要用於檢測家庭煤氣泄漏,防止煤氣中毒和煤氣爆炸事故的發生。家用系列易燃、易爆及毒性氣體泄露報警器採用高品質氣敏元件,...

線上式可燃氣檢測報警器主要由氣體檢測報警控制器和固定式可燃氣體檢測器組成,氣體檢測報警控制器可放置於值班室內,主要對各監測點進行控制,可燃氣體檢測器安裝於氣體...

線上式可燃氣檢測報警器由氣體檢測報警控制器和固定式可燃氣體檢測器組成,氣體檢測報警控制器可放置於值班室內,主要對各監測點進行控制,可燃氣體檢測器安裝於氣體最易...

可燃氣體檢測報警器是一種電子儀器,由探測器與報警控制主機構成,廣泛套用於石油、燃氣、化工、油庫等存在有毒氣體的石油化工行業,用以檢測室內外危險場所的泄漏情況...

催化型可燃氣體感測器是利用難熔金屬鉑絲加熱後的電阻變化來測定可燃氣體濃度 。當可燃氣體進入探測器時,在鉑絲表面引起氧化反應(無焰燃燒),其產生的熱量使鉑絲的...

固定式可燃氣體探測器是一款自然擴散,連續線上監測的氣體探測器,它將檢測到的氣體濃度或就地顯示,或上傳至線上監測系統進行檢測、指示、報警並對報警進行記錄和列印,...

可燃氣體探測儀是對單一或多種可燃氣體濃度回響的探測器。可燃氣體探測儀有催化型、紅外光學型兩種類型。催化型可燃氣體探測儀是利用難熔金屬鉑絲加熱後的電阻變化...

可燃氣體泄漏報警器就是氣體泄露檢測報警儀器。當工業環境中可燃或有毒氣體泄露時,當可燃氣體泄漏報警器檢測到氣體濃度達到爆炸或中毒報警器設定的臨界點時,可燃氣體...

可燃氣體檢測儀,是可燃氣體檢測儀是對單一或多種可燃氣體濃度回響的探測器。可燃氣體檢測儀有催化型、紅外光學型兩種類型。催化型可燃氣體檢測儀是利用難熔金屬鉑絲...

RB-KZI型氣體報警控制器,是一種對可燃氣體泄露場所集中監控的報警控制器。...... RB-KZI型氣體報警控制器,是一種對可燃氣體泄露場所集中監控的報警控制器。...

氣體報警器就是氣體泄露檢測報警儀器。當工業環境中可燃或有毒氣體泄露,氣體報警器檢測到氣體濃度達到爆炸或中毒報警器設定的臨界點時,報警器就會發出報警信號,以...

RB-KY型可燃氣體報警控制器 特點:技術支持 ■輸入、輸出4-20mA標準信號 ■上電預熱不報警、預熱後自動調零 ■具有高、低兩段報警、報警設定值可調 ■報警時有...

可燃氣體監測儀是對單一或多種可燃氣體濃度回響的探測器。可燃氣體監測儀有催化型、紅外光學型兩種類型。...

防爆可燃氣體探測器用於防爆場所,是一種安裝在爆炸性危險環境的氣體探測設備,它將現場的可燃氣體濃度轉換成數位訊號並傳送到位於安全區的氣體報警控制器,以達到監測...

RB-KZ氣體報警控制器是一種對可燃氣體泄露場所集中監控的報警控制器,採用單片微機控制的地址匯流排通信方式,整機按照國家標準設計,設計合理,性能穩定,精度高,抗干擾...

可燃氣體報警儀是對單一或多種可燃氣體濃度回響的探測器。...... 可燃氣體報警儀是對單一或多種可燃氣體濃度回響...這種信號與10系列及12系列多模組控制器,可程式...

可燃氣體分析儀是對單一或多種可燃氣體濃度回響的探測器。可燃氣體分析儀有催化型、紅外光學型兩種類型。...