定義

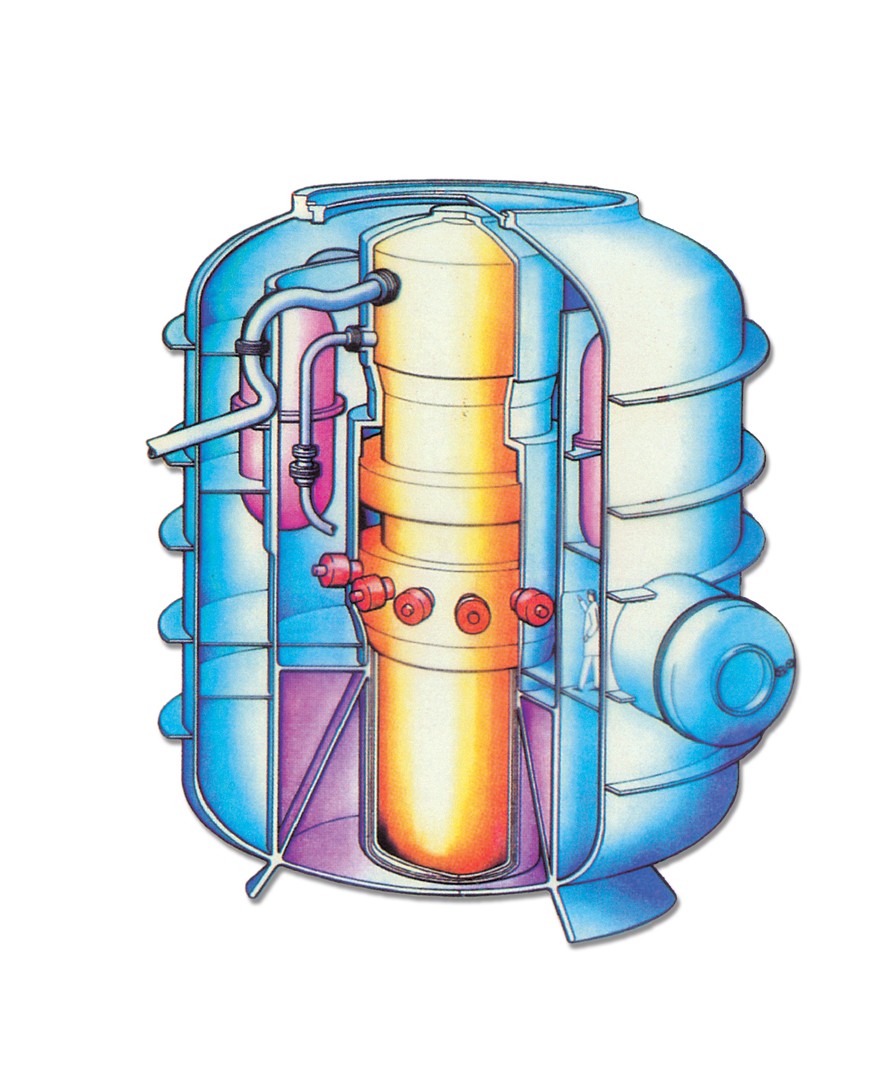

核電站反應堆發生事故時會大量釋放放射性物質,安全殼作為最後一道核安全螢幕障,能防止放射性物質擴散污染周圍環境。同時,也常兼作反應堆廠房的

圍護結構,保護反應堆設備系統免受外界的不利影響,它是一種體態龐大的特種容器結構。

分類

安全殼按結構分為單層和雙層殼。雙層殼的內層稱為主安全殼,主要承受事故壓力,外層稱為次級安全殼,起生物禁止及保護作用;兩層之間留有環形空腔,可保持一定的負壓,使核電站內部的放射性物質不易向外界泄漏。安全殼按材料可分成鋼、鋼筋混凝土及

預應力混凝土三種。

鋼安全殼

世界上第一個安全殼是1953年在

美國西

米爾頓的

諾爾斯核動力試驗室建成的。但供工程實用的安全殼則是在50年代後期,世界上第一批核電站投入商業運行而出現的球形及圓筒形鋼安全殼,尺寸較小。從60年代開始,隨著反應堆功率的提高,出現了內徑超過30米的圓筒形安全殼。70年代,為了適應大功率核電站的工藝布置,出現了球徑達60米左右的鋼球殼。為了儘量避免焊後熱處理,壁厚通常都控制在38毫米以內。鋼安全殼一般用作主安全殼,建造在與其相脫離的混凝土次級安全殼裡面。沸水堆的鋼安全殼尺寸比壓水堆的稍小,多為球殼加上一小段筒殼,呈“燒瓶”型。由於工藝比較成熟,目前鋼安全殼仍被大量採用。

鋼筋混凝土安全殼

為了降低鋼安全殼的造價,60年代初美國首先採用了帶有薄的碳鋼襯裡的鋼筋混凝土單層安全殼,它由內徑超過30米的圓筒殼和半球頂組成。

沸水堆核電站的安全殼尺寸較小,形狀較為複雜,筒壁多為錐殼與圓筒殼的組合結構。為了能承受事故壓力和溫度作用,鋼筋混凝土安全殼必須採用排列很密的粗鋼筋。這種殼的表面雖易開裂,但由於它比較經濟,目前仍被採用。 反應堆安全殼

預應力混凝土安全殼

60年代中期首先套用於

法國的EL4 核電站,其後在美國、

加拿大等國迅速推廣並有所發展。大致經歷了三個階段:①第一代預應力混凝土安全殼的特點是採用扁穹頂,筒壁環向預應力鋼束由六個扶壁錨固,所用鋼束的極限承載力較低,筒壁施加的預壓應力較高。②第二代也採用扁穹頂,但筒壁扶壁減少到三個,單根鋼束的承載力增大一倍,由於充分發揮普通鋼筋的作用,筒壁的預壓應力有所降低。③第三代則把扁穹頂改為半球頂,省去了傳統的環梁,改善了安全殼結構的受力性能。穹頂的預應力鋼束也與筒壁的豎向鋼束合而為一,因而比第二代更經濟合理。目前有的國家還在探索比第三代預應力安全殼更為先進的結構形式,把環向錨固扶壁減少到兩個,以改善受力性能和減少總鋼束數。有的國家在加緊研究無襯裡的預應力雙層安全殼等新形式,以求得更加經濟合理的效果。

在預應力安全殼中,事故壓力荷載是由大量的雙向預應力鋼束承受的,因此,安全殼結構不會出現

脆性破壞,設計壓力也可不受限制,受力比較安全可靠。此外,不少的安全殼還採用不灌漿無粘接的預應力配筋,便於對預應力鋼束作定期的檢查和補張拉以及作必要的更換。因此自70年代以後,在世界各國的輕水堆和

重水堆核電站建設中普遍採用。

設計要求

安全殼的主要功能是防止和控制放射性物質的泄漏。設計首先應考慮反應堆發生事故時,冷卻劑逃逸所造成的內壓和溫度變化。此外,還應計及恆載、活荷載、雪荷載、施工荷載以及各種外界的不利因素如

地震、龍捲風及其他飛射物的衝擊、飛機失事衝撞或化工廠爆炸等偶然影響。

由於反應堆冷卻劑帶有極強的放射性,故對通過安全殼的泄漏率也須嚴格限制。一般規定24小時內在設計事故壓力下的泄漏量不超過安全殼自由容積空氣總重的0.1~0.5%。因此,對於安全殼上數以百計的各種貫穿件以及殼體結構的本身,必須有良好的密封措施。對鋼筋混凝土或預應力混凝土單層安全殼,均需採用整體性完好的襯裡板以保證安全殼的氣密性。大多數襯裡採用薄的碳鋼板。襯裡板應可靠地錨固在混凝土殼體壁上,內表面應塗有防腐層。

為了滿足放射性禁止的要求,安全殼的筒壁較厚,整個反應堆廠房作用在地基上的壓力可達0.5兆帕以上,因而必須選擇良好的地基。

根據安全要求,在安全殼設計中必須注意殼體結構的完整性和可靠性。除了採用嚴格可靠的計算手段外,對安全殼的材料、製作和檢驗等方面也都要有嚴格的質量控制。

施工特點

鋼安全殼因帶有大型閘門和其他數以百計的貫穿件,故施工比一般容器複雜。補強區鋼板比較厚,因此焊接和焊後熱處理較困難。安全殼總體的密封要求高,探傷和檢驗的工作量很大。典型的中等功率核電站的圓筒形鋼安全殼的用鋼量可達3000噸,現場施工期約一年。

預應力混凝土安全殼與鋼筋混凝土安全殼的施工有相似之處,前者只增加後張法預應力的工序。筒壁部分的鋼襯裡目前趨向於用大組件現場拼裝,以便混凝土筒壁能單邊滑模施工。穹頂部分的鋼襯裡可用托架支承組裝,也可在地面組裝後整體吊裝。穹頂往往先灌築厚度約20厘米的混凝土初築層,然後利用初築層殼體作為支承,再灌築其餘的混凝土。

個別安全殼把穹頂錨固肋加大,使穹頂混凝土可沿環向分圈向中心連續灌築而不必分層。混凝土凝固後,將預應力鋼束穿入殼體中的預設孔道即可張拉;張拉結束後,要及時用防腐油脂或砂漿密封鋼束及其錨具。80萬千瓦核電站的預應力安全殼約需混凝土14000米3,預應力鋼束近1000噸,施工期約需2~3年。

安完整性監督

安全殼是核電廠防止放射性物質外逸的第三道實體屏障。在運行技術規格書中對各種運行工況下安全殼完整性規定了嚴格的限制條件,以確保在一旦發生失水事故時安全殼具備包容放射性物質的功能。限制條件除規定關閉安全殼所設定的人員閘門、設備艙口、貫穿件的手動隔離閥,並使貫穿件自動隔離閥處於可操作或關閉狀態外,還規定了安全殼常壓下的泄漏率限值。安全殼完整性監督的項目之一就是通過“日常泄漏監測”以測量安全殼常壓下的泄漏率。核電廠在調試階段及壽期內還要定期地模擬事故狀態作貫穿件局部泄漏率試驗和安全殼整體泄漏率試驗和強度試驗,以證明安全殼泄漏率和整體結構的可接受性。

對安全殼完整性監督,中國核安全法規HAF00200《核電廠設計安全規定》和安全導則HAF0212《核反應堆安全殼系統的設計》有原則性的規定,各核電廠應遵循上述規定和導則,並依據安全分析報告及參照安全殼設計所遵循的設計規範制定具體的監督計畫。下面以大亞灣核電廠為例介紹各項安全殼完整性監督的做法和有關準則。

A類密封性試驗和安全殼強度試驗

安全殼整體氣壓試驗每10年進行一次。它用乾空氣對安全殼充壓來模擬設計基準事故狀態下的安全殼峰值壓力,也即安全殼的設計壓力(以大亞灣核電廠為例,該值為表壓0.42 MPa)。安全殼強度試驗是和A類密封試驗同時進行的,但強度試驗的壓力要達到設計壓力的1.15倍,大亞灣核電廠為表壓0.483 MPa。在達到強度試驗壓力的前後各有24 h維持在設計壓力平台來做密封性試驗。在此壓力平台測量泄漏率,以驗證安全殼的密封性能。泄漏率的計算是基於測得的安全殼壓力的變化來計算安全殼內乾空氣品質的相對變化,測量值要根據平均溫度和相對濕度作相應修正。

B類密封性試驗

即人員閘門、設備艙口、燃料傳輸通道、電氣貫穿件的密封性試驗。技術規格書規定,以上四類部件每一類的泄漏率驗收準則分別為(2)式確定的安全殼最大允許泄漏率的1%。安全殼一般有兩個人員閘門,該1%是對每個閘門而言。B類試驗每年進行一次,但對於設備艙口和燃料傳輸通道,每次開啟之後也必須進行密封性試驗。安全殼A類密封性試驗之前, B類密封性試驗必須完成且合格。

C類密封性試驗

即安全殼機械貫穿件隔離閥的密封性試驗。技術規格書規定,C類貫穿件的總體泄漏率驗收準則為按(2)式確定的安全殼最大允許泄漏率的50%。C類機械貫穿件的試驗周期分別為1年、5年、10年不等,但是有一點是一致的, 即在安全殼A類密封性試驗之前,C類所有貫穿件的密封性試驗都必須完成且合格。

日常泄漏監測 正常運行期間,線上安全殼泄漏監測系統應實時連續地監測安全殼內的壓力、溫度和濕度的變化以及安全殼內儀表用壓縮空氣的消耗率,通過安全殼內空氣品質平衡等方法, 計算安全殼的泄漏率。

運行技術規格書要求,對應於6 kPa表壓力下(這是日常運行時安全殼允許的最高壓力, 高於此值安全殼將通過掃氣系統過濾後對空排放氣體) 的泄漏率F超過5 m/h,必須馬上調查泄漏原因;如該值大於10 m/h (標)則機組必須在10天內後撤到正常冷停堆模式。

上述5 m/h的泄漏率對應於24 h內安全殼內壓變化0.25 kPa,該值與A類密封試驗允許泄漏率所對應的24 h內壓變化要小得多 (允許泄漏率0.16%/天大體相當於24 h內壓變化0.83 kPa)。自然,這種常壓下的日常泄漏監測,不會提供準確的測量結果, 但根據安全殼壓力逐日變化趨勢推斷出來的泄漏率準確度能滿足運行技術規格書的要求。

安全殼結構形變監測

通過對安全殼預應力鋼纜的張力、安全殼的徑向和切向位移、地基的不均勻沉降、安全殼預應力鋼筋混凝土結構的局部應力等的監測,來驗算結構應力和應變狀態,從而對結構的安全性做出判斷。

(1)預應力鋼纜張力監督:在安全殼筒體、穹頂處預埋了一系列的預應力鋼纜束, 其中在安全殼筒體垂直方向的4束鋼纜與它們的貫穿鋼管之間不澆灌凝固劑,它們底部各安裝了張力計,用以監測預應力鋼纜束張力的變化。鋼纜束張力的監測始於建造期間,施加預應力後,最初每天監測一次,然後每周、每月監測一次,最後過渡到正常監測周期,每6個月監測一次。由於混凝土的收縮、蠕變以及預應力鋼纜的鬆弛現象,鋼纜束的張力逐漸減少,然後趨於穩定。鋼纜束的張力應大於某一設計值。

(2)徑向、切向位移監督:在安全殼外,在兩個互相垂直的直徑方向上的四個位置42 m、26m、10m標高處,每個標高各設定一條鉛垂線,總共有12條鉛垂線, 在-6m環廊對應每三道鉛垂線各設定一個垂線極坐標儀,用以監測這些部位安全殼的徑向、切向位移的變化以及安全殼的傾斜情況, 監測周期為6個月。

(3)局部應變監督:在安全殼筒體、穹頂、筏基的不同部位,預埋了一系列的局部應變計,通過局部應變的測量,來反映混凝土結構的局部收縮、蠕變等情況,監測周期為6個月。局部應變不僅能反映混凝土結構的局部演變情況,而且還可以與預應力鋼纜束的張力、安全殼的變形、局部溫度等數據相互印證,以證實安全殼結構機械性能的完好性。

(4)筏基沉降監督:在安全殼筏基相互垂直的直徑方向上,預埋了一組水準測量罐,用水準罐水位的變化來反映筏基的沉降變化,監測周期為6個月。筏基的沉降測量總是同地形測量同時進行, 實際上是反映筏基相對於基岩的沉降變化。