基本介紹

- 中文名:反應堆堆芯

- 外文名:Reactor core

- 結構:柵格的堆芯格架中的燃料組件構成

- 作用:核反應堆中的核心構件

- 反應機理:核裂變反應

- 特點:燃耗深,裂變產物濃度高

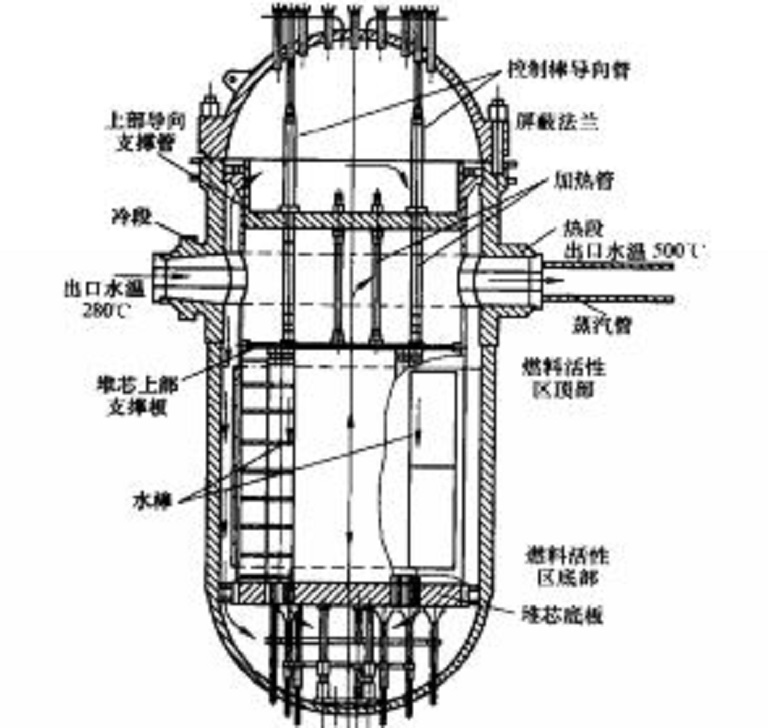

核反應堆的堆芯也稱之為反應堆活性區,由安置在具有一定柵格的堆芯格架中的燃料組件構成,燃料組件由製成一定形狀(板、棒、管)的燃料元件通過各種構件按一定的...

在反應堆容器接管段下面,堆芯高度的圓筒形部分是由兩段對接焊接的筒體構成,因科鎳制的導向鍵焊在堆芯包容環段的下部,用來給堆內構件導向並限制位移。...

反應堆壓力容器內進行裂變鏈式反應的區域。...... 反應堆壓力容器內進行裂變鏈式反應的區域。中文名 [反應堆]堆芯 外文名 reactorcore 定義 反應堆壓力容器進行...

在壓水堆反應堆冷卻劑系統中,冷卻劑分別由每條環路的一台主泵驅動,從環路的冷段進入反應 冷卻劑 堆,在反應堆內由下向上經過堆芯並被加熱。然後,高溫的反應堆...

3)《核電廠堆芯和燃料管理》(HAD103/03-1989)第2.2.3節堆芯監測:在反應堆啟動、功率運行、停堆、試驗和裝料過程中,必須監測包括中子注量率和中子注量率的...

反應堆堆芯是核電站熱能釋放的心臟,而電站反應堆熱工水力設計的總目標是提供與堆芯熱源分布相一致的傳熱,堆芯模擬和模擬堆芯設計成為反應堆水力模擬實驗研究的關鍵...

元件棒組裝成棚格形式的元件組件,按一定的布置構成反應堆的堆芯。慢化劑布置在元件棒之間。在這種情況下,燃料(有時還有慢化劑)和冷卻劑分別處於不同的相中,它們的...

堆芯活性區reactor二二反應堆的堆芯。是反應堆的核 心部分。...... 堆芯活性區reactor二二反應堆的堆芯。是反應堆的核 心部分。核燃料在這裡發生自持鏈式裂變反...

以英國奧德伯里(Old Bury)鎂諾克斯型反應堆為例。反應堆堆芯為多邊稜柱,對邊間距為14.2m,總高為9.8m,其中石墨慢化劑砌體堆芯直徑為12.8m,高為8.5m,與反射...

堆芯熔毀(英語:meltdown),在台灣稱為爐心熔毀,又稱為核熔毀或熔毀,是核反應堆因無法及時冷卻而熔化造成的損毀。堆芯熔毀後可引發具有放射性的物質外泄,影響人類...

沸水堆的工作原理是,來自汽輪機系統的給水進入反應堆壓力容器,沿堆芯圍筒和容器內壁之間的環形空間下降,在內部噴射泵的作用下進入堆下腔室,再折而向上流過堆芯...

用於衰減反應堆芯中產生的各種射線的材料。反應堆產生的輻射中,危害最大的是穿透力大的中子和γ射線。禁止材料必須能夠衰減γ射線,並使快中子減速而被吸收。常用的...

使反應堆在整個堆芯壽期內保持較平坦的功率分布,儘可能地減小功率峰因子;在核電廠負荷變化時,能自動調節反應堆內反應性,使之回響負荷的變化;當反應堆出現異常現象...

堆芯熔化(meltdown)是指核反應堆溫度上升過高,造成燃料棒熔化並發生破損事故。失去冷卻水後,堆芯水位下降,燃料棒露出水面,燃料中的放射性物質產生的熱量無法去除,...

EBR-Ⅰ,由於機械設計上的原因,產生了由燃料棒彎曲引起瞬時正反應性反饋和由上部結構板彎曲和膨脹引起的滯後負反應性反饋,從而引起反應堆功率共振,導致反應堆堆芯...

反應堆壓力容器的作用是:1、裝載著活性區及堆內所有構件,對堆芯具有輻射禁止作用,在頂蓋上安裝著控制棒管座及其驅動機構,承受很大的機械和動載荷;...

低壓注射也經過應急堆芯冷卻泵、熱交換器注入到堆芯,不同的是它的水源是反應堆廠房地坑中溫度較高的重水和輕水的混合水,用管道從地坑吸水到應急堆芯冷卻泵的入口...

奧路菲核反應堆即法國ORPHEE堆,它是輕水作冷卻劑,重水作反射層。堆芯置於直徑4.5m、水深15m的反應堆水池中央,冷卻劑從上而下流過堆芯,衰變箱位於反應堆水池底部...

反應堆安全數量指標 編輯 按照縱深防禦原則貫徹了事故預防和事故緩解對策的核電廠,發生嚴重堆芯熔化事故的機率應低於每運行堆年10次,但這一指標還是不夠滿意的,國際...

堆芯冷卻是一個機電工程術語,是指給堆芯降溫。...... 堆芯是反應堆的心臟,裝在壓力容器中間。它是燃料組件構成的。正如鍋爐燒的煤塊一樣,燃料芯塊是核電站“原...

核反應堆[1] ,又稱為原子能反應堆或反應堆,是能維持可控自持鏈式核裂變反應,...熔鹽燃料流過堆芯石墨通道,產生超熱中子譜。MSR系統的液體燃料不需要製造燃料...

快中子反應堆影響 編輯 快堆堆芯小,功率密度大,熱堆中使用的冷卻劑——水已不能適應其快速換熱、載熱的要求,液態金屬鈉以其優良的熱工特性成為快堆的冷卻劑。...

堆芯是反應堆的心臟,裝在壓力容器中間。...... 堆芯是反應堆的心臟,裝在壓力容器中間。中文名 堆芯融化 外文名 meltdown 領域 核反應 原因 核反應堆溫度...

中文名稱 反應堆本體 英文名稱 reactor proper 定義 反應堆本身的結構。主要包括堆芯、堆內構件、反應堆容器和控制棒驅動機構等部件。 套用學科 電力(一級學科)...

定義 冷卻劑流過反應堆堆芯的壓力損失。 套用學科 電力(一級學科),核電(二級學科) 以上內容由全國科學技術名詞審定委員會審定公布V百科往期回顧 詞條統計 瀏覽...

通常把反應堆中通過裂變等過程得到的中子數同引起裂變的中子數之比稱為中子增殖係數。核鏈式反應的規模維持不變的狀態稱為臨界狀態,此時堆芯的體積和堆核心燃料的...

RBMK-1000核電機組採用的是前蘇聯獨特設計的大型石墨沸水反應堆,用石墨作慢化劑,石墨砌體直徑12米,高7米,重約1700噸,沸騰輕水作冷卻劑,輕水在壓力管內穿過堆芯而...