厚片吸塑機是以塑膠板材為原料、通過真空吸塑成型工藝製取吸塑成型塑膠件的關鍵工藝設備。

基本介紹

- 中文名:厚片吸塑機

- 外文名:Thick plastic machine

- 別名:厚片吸塑成型機或厚片機

- 原料:塑膠板材

簡介,機構和功能,厚片吸塑原理,分類,用途與發展前景,機型與模具的選型,

簡介

厚片吸塑機是以塑膠板材為原料、通過真空吸塑成型工藝製取吸塑成型塑膠件的關鍵工藝設備,它以熱塑性塑膠片材為原料,通過烘箱加熱至軟化溫度,再通過塑膠板材與吸塑成型模具之間的真空負壓作用,使處於熱塑性狀態的塑膠板材吸附在吸塑成型模具工作面上再冷卻成型。

機構和功能

厚片吸塑機一般由板材定位系統、吸塑模具定位系統、框架系統、加熱系統、冷卻系統以及電氣控制系統組成。

(1)板材定位系統一般由井字型材壓料框、動力氣缸或油缸以及平衡同步機構組成。其作用對塑膠板材起到加緊定位。走架式加熱方式的壓料框為上下結構,並加有橫向鎖緊機構,確保壓料框能與板材墊板靠緊密封。框架可根據模具大小做對應調整,分手動和自動調整;

(2)吸塑模具定位系統一般由上下模台、上下模氣缸或油缸以及同步機構組成。其作用是對吸塑模具起到加緊定位,並對模具與真空管道連線。定位方式手動螺絲鎖緊或氣動自動鎖緊兩種方式。同步機構能確保上下模同步升降,確保吸塑成型精度;

(3)框架系統一般由型材機架,密封箱,防護門組成。防護門由自動和手動之分;

(4)加熱系統一般由加熱磚或加熱管、烘箱架體以及動力氣缸或電機組成;

(5)冷卻系統一般由氣、水管道以及噴霧頭組成;

(6)電氣系統 電氣控制系統與氣壓或液壓系統理配合,可實現吸塑機的工藝過程要求(溫度、速度、時間)和各種程式動作。主要由PLC及觸控螢幕、接觸器、電子元器件、調溫儀表、電磁閥、感測器等組成。一般有三種控制方式,手動、自動、調整。

厚片吸塑原理

厚片吸塑與薄片吸塑原理類似,是將定位好的板材通過烘箱加熱到軟化狀態,吸塑模具再與其周邊形成密閉空間而將模腔內空氣瞬間抽走,將板材緊緊貼覆在模具表面,冷卻定型而取得製品的工藝過程。

吸塑成型是一個循環的過程,每一周期主要包括:上料—加熱軟化—反吹預拉—吸塑—冷卻定型—脫模取件。取出塑件後又再放置板材(可收到或自動),進行下一個循環。

分類

1、按成型站與上下料站的位置分:

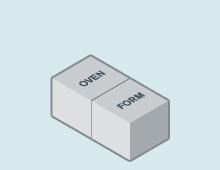

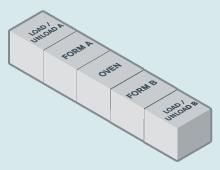

在成型站上下料

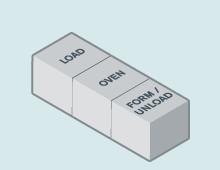

在成型站上下料 專門的上料站,在成型站下料

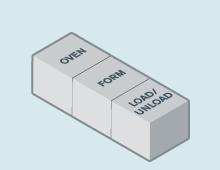

專門的上料站,在成型站下料 專門的上下料站

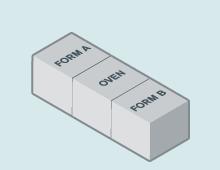

專門的上下料站 雙工位成型站-每個成型站可上下料

雙工位成型站-每個成型站可上下料 雙工位成型站-每邊有專門的上下料站

雙工位成型站-每邊有專門的上下料站2、按成型面積分:

(1)小型厚片吸塑機,成型面積大概為1500MMX1000MM以下。

小型厚片吸塑機

小型厚片吸塑機(2)中型厚片吸塑機,成型面積為1500MMX1000MM至2500X1500以下。

中型厚片吸塑機

中型厚片吸塑機(3)大型厚片吸塑機,成型面積為2500X1500以上。 大型厚片吸塑機

大型厚片吸塑機

大型厚片吸塑機

大型厚片吸塑機用途與發展前景

厚片吸塑機具有能一次成型大尺寸、外型較複雜、尺寸要求不精確的塑膠製品,某方面能代替注塑、玻璃鋼、金屬外殼等等,吸塑模具具有製造成本低,開發周期短等優點,其成本是注塑模具的1/10到1/20。被逐漸廣泛套用於汽車內外飾、交通運輸、建材、包裝、醫療器械、家用電器、文教衛浴、體育用品等人們日常生活各個領域。在塑膠工業迅速發展的今天,厚片吸塑使用領域不斷擴大,其吸塑機械的地位也愈加重要,且難以滿足用戶的需要。大部分厚片吸塑用戶大都採用台灣等進口機械生產。其節能、生產效率、高難度厚片吸塑成為厚片吸塑機械的發展瓶頸。國內的能代替台灣機械的厚片吸塑機械生產商寥寥無幾。比如節能方面,東莞市普迪機械設備有限公司生產的厚片吸塑機採用了新型節能輻射器,能節約30%以上的電能,其公司生產的正壓厚片熱成型機比較適合吸塑難度較大的PC、發泡塑膠板的厚片吸塑。又如科技型企業創新基金網站推薦的江西萬載先鋒機械生產的加熱成型同步式厚片吸塑機解決了厚片加熱、成型連續性生產工藝的難題,生產效率是普通厚片吸塑機的2倍左右。

厚片吸塑機是中國塑膠機械中一個分支,其水平與工業已開發國家差距較大。在大型、各種特殊、專用的厚片吸塑機的種類方面,有的產品尚屬空白,這是與工業已開發國家的主要差距。在經濟全球一體化的發展,產品套用多樣化的背景下,國內的厚片吸塑機械會加速發展,在引進國外技術的幫助下會得到不斷完善。特別在電動汽車快速發展的今天,節能輕巧、款式多樣,對厚片吸塑件的開發套用就變得逐漸增多,吸塑件利用的潛在市場不斷放大,預計在未來三年後每年將突破十億元的產值。但對厚片吸塑工藝及後續加工的要求變得更加系統和規範。是機遇也是挑戰,乘風破浪會有時,直掛雲帆擠滄海。

機型與模具的選型

一般而言,從事吸塑行業多年的客戶多半有能力自行判斷並選擇合適的吸塑機來生產。但是針對於大都數客戶可能需要廠商的協助才能決定採用哪一個規格的厚片塑機,甚至客戶可能只有產品的樣品或構想,然後詢問廠商的機器是否能生產,或是哪一種機型比較適合。

通常決定選擇的重要因素包括模具、產品、塑膠種類及產量要求等,因此,在進行選擇前必須先收集或具備下列資訊:

產品外形尺寸(長度、寬度、高度);

產品的壁厚;

使用產品的種類及數量;

在獲得以上資訊後,即可按照下列步驟來選擇合適的厚片吸塑機:

1、產品的最大外形尺寸決定機器的井口尺寸,在成型面積1.5平方米以下選用小型厚片機,在1.5至3.7平方米選中型厚片機,在3.7平方米以上則要選用大型厚片機,如上機型分類所述。

2、如產品的壁厚在1.5-2MM之間,產品的拉伸比(高度/長度+寬度的平均尺寸之比)在大於1的前提下,宜選用雙層加熱的機型,如小於1,則選用單層加熱機型。

如產品壁厚在1.5MM以下,不管拉伸比多大,(當然拉伸比超過1.5的製品就不宜做吸塑了)則選用單層加熱機型即可。

如產品壁厚在2MM以上,拉伸比在0.5以下宜選用單層加熱機型,拉伸比超過0.5則宜選用雙層加熱機型。

3、根據產品的種類和數量選擇的話,如所做產品比較單一,數量較多,年產量在6-8萬以上則選用雙工位或多工位機型,如加熱成型同步式的吸塑機,而吸塑模具則選用鋁合金模具為宜;如產品規格較多,單一數量較少,則選用單工位為宜,並且選用加熱單元一控一、壓料框和托料板都能調整,換模方便的機型為好,吸塑模具大都用樹脂或電木製作為宜。