簡介,簡史,鋼、鐵冶煉機械,煉鋼平爐,煉鋼轉爐,電弧爐,爐外精煉,鑄錠設備,冶金設備的維護,高爐的機械維護與保養,蒸髮式冷凝器的維護保養,冶金設備液壓系統的維護,圖書信息,內容簡介,圖書目錄,

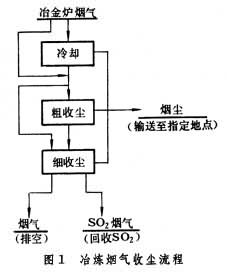

簡介 大多數金屬礦石是含有雜質的金屬化合物,主要是氧化物和硫化物。含雜質少的天然礦石可以直接進入冶煉過程;雜質多的則先經過精選富集成為精礦再行冶煉。氧化物礦石多用焦炭及其燃燒產生的一氧化碳氣在豎式或臥式爐、窯中還原,少數用氫或甲烷等還原。硫化物礦石則一般先在氧化氣氛的爐、窯中焙燒,將硫氧化為SO2,隨氣流排出並被收集,然後再處理留存的金屬氧化物。冶煉機械主要包括與所冶煉的礦石相適應的各種爐、窯和配套的上料、出料、鑄錠和冶金車輛等設備,有人將處理精礦的燒結設備或球團設備等也包括在內。某些金屬礦石採用濕法提煉(包括化學浸出、電解、細菌分解等)。濕法提煉的優點是回收率高、能耗少,較適用於難選、難熔的貧礦石和稀有金屬的提煉。濕法提煉所採用的機械設備有萃取器、電解設備、高壓釜、

過濾機 、離心分離機等。

簡史 1856年英國的H.貝塞麥發明貝塞麥轉爐煉鋼。1856~1864年英國的K.W.西門子和法國的P.┵.馬丁發明平爐煉鋼。1899年法國的P.L.T.埃魯用電爐煉鋼。貝塞麥轉爐煉出的鋼含雜質較多,平爐和電爐的套用遂逐漸擴大。1952年第一座工業生產用的氧氣頂吹轉爐在奧地利的林茨廠投產。氧氣頂吹轉爐生產的每噸鋼投資少,冶煉周期短,產量高,鋼的質量好,獲得迅速發展。1970年氧氣底吹轉爐投入工業性生產。它需要的廠房高度較低。氧氣轉爐與爐外精煉、連續鑄錠等設備結合套用後,使鋼的冶煉機械更趨完善。

17世紀末英國有了煉銅的反射爐。1880年始用轉爐吹煉,同期在歐美又發明了電解精煉銅和熔爐電解鋁等設備。

鋼、鐵冶煉機械 鋼、鐵一般都採用高溫冶金方法冶煉。鋼鐵冶煉機械包括煉鐵的高爐及其配套機械、煉鋼的平爐和轉爐、電弧爐、爐外精煉設備、鑄錠設備以及冶金車輛等。

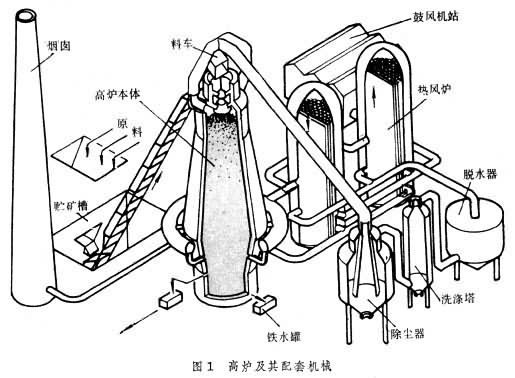

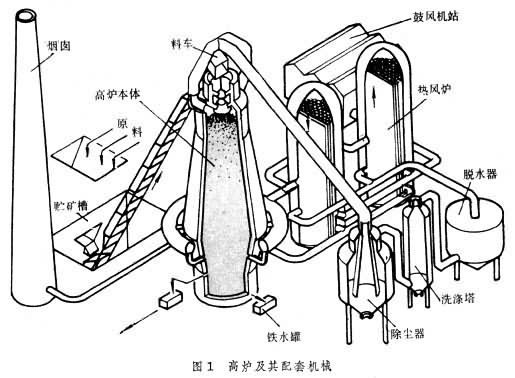

高爐及其配套機械 將鐵礦石或人造富礦連續煉成生鐵的鼓風豎爐稱為高爐。它的外形像一個堅式的圓筒,由耐火材料及金屬殼體組成,圖1為高爐及其配套機械的布置。原料從貯礦槽經稱量後由高爐機械的料斗或帶式輸送機送到爐頂,分批均勻地置入爐內。經熱風爐預熱的空氣由風口鼓入爐內,使燃料燃燒加熱爐料並使之分解和還原,從而得到生鐵。鐵水從出鐵口放出,經鐵水溝和流嘴進入鐵水罐中,運往鋼廠或由鑄鐵機鑄成鐵塊。從爐頂導出的煤氣,經煤氣淨化系統處理後可作為燃料。為強化冶煉,除採用外燃式熱風爐提高風溫、加大風量或採用綜合鼓風(包括噴吹燃料、富氧鼓風和脫濕鼓風)外,提高爐頂壓力也能增加產量和降低焦碳消耗。新建的高爐廣泛採用鐘閥密封式或無料鐘式高壓爐頂。採用無料鐘式高壓爐頂後,爐頂高度和重量均可相應降低一半左右。高爐容積也達5500米3左右(日產生鐵1萬餘噸)。高爐生產的大型化、連續化,要求有較高的機械化和自動化程度,須採用開、堵出鐵口機和換風口機等配套高爐機械。

煉鋼平爐 按結構形式可分為傾動式和固定式兩種。傾動式平爐因熔煉室可前後傾動,具有操作靈活和分罐出鋼的特點,但結構較複雜,故一般均採用固定式平爐。固定式平爐的特點與傾動式平爐相反。平爐熔煉範圍一般為100~650噸。20世紀70年代開始採用埋入式氧槍,加大供氧強度,縮短了冶煉時間。

煉鋼轉爐 鼓入空氣或工業純氧,使氧氣與液態鐵水中的碳、矽、錳等元素氧化,以調整鋼水的化學成分,並利用氧化時產生的熱量來煉鋼的設備。鼓入空氣的轉爐,因煉出的鋼質量差,已較少套用。圖2為轉爐的外形及其配套機械。煉鋼所需的造渣劑可從爐頂料倉卸下,經稱量後通過密封料倉和流槽加入轉爐內。整個轉爐爐體由圓環形托圈支承,托圈兩端的軸由軸承支承。托圈軸與傳動機構聯接後能使爐體繞軸線作360°迴轉,以適應轉爐加料、出鋼、出渣等工藝要求。轉爐傳動機構的結構形式有落地式、半懸掛式或全懸掛的多點嚙合式等,以全懸掛的多點嚙合式較為普遍。為了提高轉爐爐座利用率,轉爐爐體也可做成更換式的。

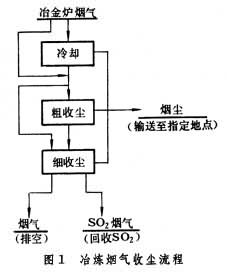

為了防止環境污染和節約能源,在冶煉時從轉爐爐口逸出的、含有較多煙塵和大量CO高溫爐氣,經餘熱利用煙道生產蒸汽,又經過能回收CO和降低煙氣含塵量的除塵系統,使煙氣符合排放標準。

轉爐依氧氣噴口在爐體的位置不同可分為頂吹、底吹和側吹幾種,但側吹轉爐套用較少。氧氣頂吹轉爐在爐口插入水冷氧槍(噴口)供工業純氧,並以超音速氣流噴入熔池進行攪拌和反應。

頂吹轉爐的容量已達400噸,並有更大型的轉爐正在籌建中。

底吹轉爐的噴口設定在爐底(圖3),噴口數目可根據工藝要求而定。 噴口型式有透氣(或毛細管式)耐火磚和同心套管式兩種。為延長同心套管式噴口壽命,套管之間的環縫可噴入碳氫化合物作為冷卻介質,噴口也可在噴入氧氣流時帶入粉狀造渣劑提前化渣去除硫、磷。底吹轉爐較適用於高磷鐵水的冶煉。

在頂吹轉爐上結合底吹轉爐的優點,將部分氧氣或惰性氣體從爐底噴入,便成為頂底複合吹煉的轉爐,效果較好。

為了適應氧化轉爐快速操作和環境保護的要求,現代轉爐還配有相應的裝料、出鋼、出渣、渣處理、煙氣淨化、污水處理和綜合利用等配套設備,同時也採用計算機控制,以提高生產的經濟效益。

電弧爐 利用電能通過石墨制的電極與金屬爐料之間產生電弧所生成的熱量進行熔化爐料。電弧爐由爐體、傳動裝置、供電系統和控制設備等組成(圖4)。爐體結構依裝料形式不同,可分為爐身開出式、爐蓋旋轉式和爐蓋開出式幾種。

為了出鋼方便,整個爐體可作前後傾動。電極的夾持和升降機構安裝在爐體的側面,為了調整電弧長度,升降機構能自動調節。為了提高鋼的質量,常在爐底下部裝設電磁攪拌器,使鋼流按需要方向流動。電弧爐容量一般為10~360噸。為了提高生產能力和縮短熔煉時間,電弧爐正向超高功率方向發展。

爐外精煉 為提高鋼液質量,可將煉鋼爐初煉的鋼液在煉鋼爐外精煉。爐外精煉有真空脫氣、鋼包精煉、噴射冶金等方法。

① 真空脫氣:利用氣相壓力降低而使鋼中溶解的氣體析出。真空脫氣有座包脫氣法、滴流脫氣法、提升除氣(D-H)法、循環除氣(R-H)法等。提升除氣法和循環除氣法套用較為普遍。提升除氣法 (圖5)是靠真空室和鋼水罐的垂直往復相對運動,使鋼液分批進入負壓 66.6~133帕的真空室處理,小批量的鋼液吞吐過程即為除氣攪拌過程,處理容量約為鋼水罐容量的1/12~1/6。提升除氣法的真空室頂部裝有電熱裝置,可減少鋼液的溫度降。在處理後期,可通過特殊的合金料罐加入鐵合金。循環除氣法 (圖6)是將真空室下端的二根管子插入鋼液中進行,先在左側的上升管內導入少量氬氣或其他惰性氣體。氣體經鋼液高溫加熱而產生熱膨脹,不斷膨脹的向上流動的氣體使鋼液上升進入真空室而濺成微粒,從而獲得充分除氣,除氣後的鋼液沿右側下降管流回鋼水罐,使鋼液在罐內充分攪拌。經循環除氣後的鋼液純度高,溫度和成分也較均勻。真空室可容鋼量約為1~2噸。整個設備支承在平行的四聯桿機構上,能在不同容量的鋼水罐上工作。

② 鋼包精煉:將鋼液電弧加熱、真空脫氣、吹氬或電磁攪拌、合金化、脫硫等多種工藝均移入鋼包內進行的精煉方法。

③ 噴射冶金:將粉狀精煉劑,合金劑以流態化狀態吹入鋼液內部的精煉方法。主要設備有噴粉罐和可升降的噴槍架等。

鑄錠設備 將鋼液鑄成坯錠的設備。鑄錠分為鋼錠模鑄錠和連續鑄錠兩種工藝。連續鑄錠能提高鋼材成材率,降低能耗,簡化傳統的鋼錠模鑄錠的準備和脫模等工序,為鋼鐵工業的生產連續化創造條件。圖7為連續鑄錠的工藝流程和設備。設備的主要結構型式有立式、立彎式、弧式和水平式等,以弧式套用較為廣泛。熱狀態下設備變形和防止漏鋼是設備製造和操作中的關鍵環節。為了加快處理漏鋼事故,關鍵設備應能迅速整體吊裝更換。

連續鑄錠的發展趨向是:提高澆鑄速度和設備利用率,快速變換結晶器的斷面尺寸,用計算機控制提高連續澆鑄能力等。

在高溫條件下利用燃燒或電產生的熱能,將礦石或精礦中的金屬分離並提煉出來的機械。表列出主要的有色金屬冶煉設備及其特點。

此外尚有感應電爐、電弧爐、真空自耗電爐、電子束熔煉爐、等離子熔煉爐等,以及類似於電化學設備的電解熔煉槽和熔鹽電解槽等。

冶金設備的維護 高爐的機械維護與保養 高爐是冶金企業,尤其是鋼鐵生產企業的主要煉鋼設備,其性能的優劣直接影響到鋼鐵的品質,因此,對於如何提高高爐的維護與保養水平,實現高爐高性能運轉時間的最大化,一直是冶金企業重點抓的頭等大事。

目前,高爐在使用過程中,主要的故障與問題集中在冷卻壁破損,造成冷卻壁破損的原因有很多,而且由於高爐內部結構複雜,一旦發生故障,維修技術難度大,將嚴重影響企業的正常生產,因此,對於高爐的維護與保養,就顯得異常重要。

在日常的生產中,對於高爐設備的維護保養,主要集中在如何預防冷卻壁的破損方面,對此,以下一些措施可以在實際中加以套用,以提高高爐設備的維護保養水平:

(1)增大冷卻水量,提高水流速度,加大冷卻強度;

(2)抑制邊緣煤氣流,發展中心,控制十字測溫,使邊緣煤氣溫度不大於100℃;

(3)採用有效的爐外噴淋措施,保持合理的爐外冷卻,減少溫度場發生的變化,避免爐皮燒紅;

(4)根據風壓調整水量,以達到對冷卻壁的養護;

(5)嚴格控制軟水溫度。軟水進水溫度嚴格控制在40士2℃,相對提高冷卻強度,減少冷卻壁峰值熱流時的損壞幾率,保證脫氣罐、膨脹罐工作正常,減少水中溶解氧對水管的腐蝕,延長冷卻壁壽命;

(6)穩定爐溫,減小溫度波動幅度與頻率,降低對冷卻壁的熱震;保持鹼度穩定,防止軟熔帶的波動;杜絕集中加矽石和集中加焦操作,避免影響造渣制度和減少爐溫波動;

(7)日常操作中,穩定造渣制度與熱制度,形成合理的軟熔帶,是維護冷卻壁完好的基本措施;

(8)發揮多環布料作用,開放中心氣流,兼顧邊緣氣流,是實現冷卻壁安全平穩運行的重要手段;

蒸髮式冷凝器的維護保養 冷凝器作為製冷、冶金和化工等行業的主要熱交換設備之一,套用的十分普及。常用的冷凝器按其冷卻介質和冷卻方式一般可分為三種類型:水冷式(又分為殼管式、套管式、沉浸式)、空氣冷卻式、蒸髮式。而蒸髮式冷凝器作為一種新型節能省耗換熱設備,近年來更是得到了巨大的發展和廣泛的套用。

蒸髮式冷凝器在運行過程中存在的最大問題是形成水垢和污垢,而且由於其蒸發汽化的工作機理,它比其他類別的冷凝器更易結垢。因此,對於蒸髮式冷凝器的維護保養,主要就集中在如何解決蒸髮式冷凝器的結垢問題。 蒸髮式冷凝器的工作環境在室外,且高溫潮濕,易於腐蝕,因此其上箱體和下箱體應保證足夠的鍍鋅厚度。由於管子表面上的水不斷蒸發易結蒸髮式冷凝器的工作環境在室外,且高溫潮濕,易於腐蝕,因此其上箱體和下箱體應保證足夠的鍍鋅厚度。由於管子表面上的水不斷蒸發易結垢,而結垢將大大降低蒸髮式冷凝器的換熱性能,為此,可以採取以下的措施來解決蒸髮式冷凝器的結垢問題。

(1)採用懸臂型蒸髮式冷凝器:主機在起停的過程中,由於冷凝器蛇形管存在著壓力差和溫度差,導致銅管產生伸縮超直效應,由於銅材、垢質膨脹係數差別很大,因而懸臂型蒸髮式冷凝器有自動脫垢的功能。在運行過程中由於製冷劑在冷凝器中發生兩相轉換產生高頻震動,因此很難形成結垢核心,導致水垢無法附著管壁。

(2)冷凝器製作時進行預膜防垢處理,可有效的阻止污垢晶體在銅管表面上附著。

(3)採用少量連續排水裝置,將冷卻循環水的鈣離子的濃縮倍數控制在一定範圍內,有效的防止垢質的析出。

(4)設定預冷器,使冷凝器管的表面蒸發溫度在50℃以下,採用大水量,密集型布水器,確保冷凝器管表面時刻被水膜包覆,無乾涸點。當換熱盤管的表面溫度低於50℃時,產生的垢質疏鬆,易於沖洗,當其表面溫度高於50℃時,產生的垢質堅硬,難以清除。(5)設定檔水板,使較高溫度的冷凝管上無水沾附,可有效地預防冷凝器結垢。

在平常的運行中,要保持設備管路的清潔,要經常做預防性檢測,以最大程度地實現蒸髮式冷凝器的維護與保養。

冶金設備液壓系統的維護 冶金 行業,尤其是鋼鐵生產企業,生產環境多是高溫、多塵、水淋、重載,工況條件特別惡劣。液壓系統在如此惡劣的工況下工作,遭受嚴重污染是不可避免的。

污染物進入液壓系統首先加快了機件磨損,降低了精度和使用壽命,其次造成了液壓系統各液壓元件動作的不靈敏、突停或失效。統計資料表明,污染危害占液壓系統故障率的75%以上。

2 液壓系統維護的手段方法

(1)控制液壓系統內部固有污染源

① 系統安裝前的沖洗工作

清洗工藝須嚴把酸洗液、鈍化液、中和液的配方關,其次要選用較大流量的沖洗裝置,使管道中的液流呈紊流狀態,操縱各個元件的動作,將污染物沖洗出來。清洗結束後,在熱態下排掉沖洗液。

② 液壓元件及液壓油的管理工作,液壓元件要選用正規產品,加強液壓油的污染管理。

(2)控制外部污染物的入侵

① 在油箱的通氣孔及活塞桿處設定可靠的防塵裝置,外漏的液壓油不得直接流回油箱。

② 當系統出現故障需解體時,要防止環境對系統的污染。

③ 拆修液壓管路時要清洗接頭處的污垢,避免拆卸和安裝時把污垢帶入系統。

④ 不要輕易拆卸液壓元件,必須拆卸時應將零件清洗吹乾並置於乾淨的地方。

⑤ 經常清除液壓系統表面的油污、塵土,清洗和更換濾油器濾芯。

⑥ 防止冷卻器或其他水源滲入系統。

圖書信息 內容簡介 本書根據2002年全國高職高專冶金機械專業研討會的精神、《冶煉機械》課程的基本要求和教材編寫大綱編寫。

本書內容包括煉鐵機械設備、煉鋼機械設備和連續鑄鋼設備等三篇,詳細闡述冶煉機械設備的用途和工作原理,並對設備的結構和運轉情況、各主要設備日常維護、常見故障、故障產生的原因以及處理方法進行介紹。

本書內容豐富,重點突出;文字簡練,圖文並茂;各章均附有複習題,在加深對理論理解的同時,可提高對知識運用的靈活性。

本書可作為高職高專院校冶金機械、鋼鐵冶金和金屬材料工程等專業的三年制、五年制高職專及中等職業技術教育教材,也可供冶金職工技術培訓及有關工程技術人員參考。

圖書目錄 第一篇 煉鐵機械設備

第一章 概論

第一節 高爐生產的主要工藝過程及車間主要設備

第二節 高爐生產技術經濟指標

第二章 供料設備

第一節 供料系統基本概念

第二節 稱量漏斗和給料機

第三節 振動篩

第三章 上料設備

第一節 料車上料機

第二節 帶式上料機

第四章 爐頂裝料設備

第一節 雙鐘式爐頂設備

第二節 無鐘爐頂

第五章 爐前設備

第一節 開鐵口機

第二節 堵鐵口機

第三節 堵渣口機

第六章 熱風爐設備和除塵設備

第一節 熱風爐設備

第二節 除塵設備

第二篇 煉鋼機械設備

第七章 氧氣頂吹轉爐煉鋼設備

第一節 氧氣轉爐車間的布置

第二節 氧氣頂吹轉爐煉鋼車間的主要設備

第三節 轉爐爐體

第四節 爐體支撐系統

第五節 轉爐傾動機構

第六節 吹氧系統裝置

第七節 供料設備

第八節 煙氣處理設備

……