環式隔板葉片具有內外環結構,合適的焊接方法有助於得到質量高的環式隔板和高清潔度的焊接外觀。環隔板是分選環的重要結構,分選環是鐵質分離機的重要部件,用於裝載聚磁介質,捕集磁性礦物[完成高梯度磁分選過程。

基本介紹

- 中文名:內外環隔板

- 用途:汽輪機等

鐵質分離機分選環隔板,結構,隔板的定位安裝,隔板焊接工藝,汽輪機低壓環式隔板葉片與內外環的焊接方法,技術領域,背景技術,發明內容,具體實施方式,

鐵質分離機分選環隔板

結構

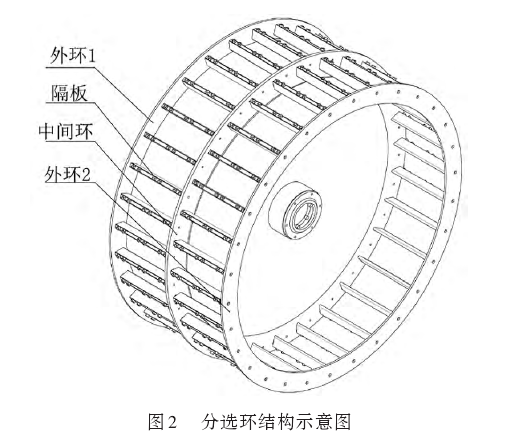

分選環是鐵質分離機的重要部件,用於裝載聚磁介質,捕集磁性礦物,完成高梯度磁分選過程。圖為分選環結構示意圖。

如圖所示,分選環結構包含外環 (2件)、隔板 (若干件) 和中間環。隔板連線外環與中間環,與外環和中間環焊接為一體,以中間環為支撐梁,隔板與外環為懸臂樑結構。聚磁介質安裝在分選環的兩塊隔板之間,裝載聚磁介質後,進入磁場工作時,聚磁介質被磁化受到磁場力,隔板與中間環焊縫承受聚磁介質的重量和磁場力雙重作用,設備規格越大,承載聚磁介質的重量和磁場力越大,隔板剛性和焊縫強度顯得尤為重要。

隔板的定位安裝

隔板在焊接前,需要定位安裝,隔板的安裝精度決定了聚磁介質能否順利安裝。隔板焊接到分選環時,隔板在分選環上的位置的分度容易出現偏差;即使在分度保證的情況下,隔板的位置公差也是非常大的。因此,首先在中間環與外環上按分度鑽孔,隔板與中間環 (外環) 用螺栓固定、定位。然後利用隔板定位模具來定位隔板,保證位置公差。用兩個隔板定位模具夾住第1塊要定位的隔板並調節隔板的角度,這時用隔板定位檢驗模板檢查該隔板的角度,調整好隔板角度後用手工電弧焊點焊固定隔板。其餘隔板的定位按此步驟進行。採用模具安裝,安裝累積誤差小。

隔板焊接工藝

為節省材料成本,又保證其剛性要求,隔板設計為空心結構。隔板由側板和螺母焊接形成一體,材料為奧氏體不鏽鋼 (304)。其中側板的板厚一般為3~6 mm,螺母用於安裝聚磁介質。中間環材料為奧氏體不鏽鋼 (304),厚度一般大於20 mm,而隔板的側板板厚一般為3~6 mm,隔板與中間環為薄板與厚板的焊接,這種板厚差異懸殊類型的焊接常常會出現厚板的熔深很淺的情況,厚板與薄板熔接不良從而造成焊縫強度差,承載能力差,在使用過程中會出現焊縫開裂和脫焊的問題。

為獲得良好的焊縫強度,隔板與中間環接觸端面均連續焊,在隔板安裝和焊接前,首先要做好焊前處理:

(1) 隔板端面焊接處開3mm×3mm坡口;

(2) 隔板安裝前清潔中間環、外環、隔板裝配接觸面及焊接範圍30mm,要求用清潔劑去油污、毛刺、附著物等;

(3) 焊條:採用A102焊條,直徑為2.6mm,焊前150 ℃烘乾並保溫1~2小時,烘乾後焊條藥皮不得有裂紋或脫落。焊前處理和隔板安裝定位完成後,開始焊接。對所有定位後的隔板與中間環接觸四周進行焊接,要求對稱焊接。採用手工電弧焊,A102不鏽鋼焊條,焊接電流大小按實際工作情況自行調整;焊接為連續焊接;焊腳高度一般與薄板厚度相當。

由於中間環為厚板,散熱快,金屬不容易熔化,因此,在與隔板 (薄板) 焊接時,焊條的傾角對熔池深度的影響很大,若要獲得良好的焊縫強度,最重要的是保證中間環 (厚板) 具有一定的熔深,並且與隔板 (薄板) 熔接良好,焊縫無裂紋、氣孔和夾雜等缺陷。所以,焊接時應保證加熱區偏向中間環 (厚板) 一端,才能保證中間環的熔池深度,這與工人的操作方式和熟練程度有密切關係。

焊條與中間環的傾角增大時,加熱區偏向中間環 (厚板) 一端,中間環的熔池深度增加,達到1.782mm和1.558mm。

分選環是鐵質分離機的重要部件,用於裝載聚磁介質,捕集磁性礦物。隔板支撐著聚磁介質的重量和磁場力,隔板與中間環的焊縫強度尤其重要,隔板的安裝與焊接過程複雜,難以實現自動化,需確保焊接工藝各個方面的細節,提高焊工的操作水平,才能保證足夠的焊縫強度。

汽輪機低壓環式隔板葉片與內外環的焊接方法

技術領域

本發明涉及一種焊接方法。

背景技術

汽輪機低壓環式隔板葉片與內外環的焊接原來的工藝採用手工焊條電弧焊,焊後發現焊縫的外觀成型不好,即焊紋較粗糙、焊縫寬窄不一,同時葉片、內外環表面的清潔度不好,儘管葉片和內外環上塗了很多防飛濺劑,但是在葉片和內外環上還是產生許多焊豆,極難清理,在清理過程中有時損壞了葉片表面的光潔度,並且對於隔板中兩葉片之間的間隙比較小的就更難清理乾淨。嚴重影響環式隔板的外觀質量,同時存在於葉片汽道處的飛濺物還會影響著整個汽輪機組的出汽面積、熱效率及機組的安全性。

發明內容

本發明是要解決現有焊接方法的隔板焊接質量和焊後外觀清潔度差的問題,提供了一種汽輪機低壓環式隔板葉片與內外環的焊接方法。

具體實施方式

本具體實施方式的一種汽輪機低壓環式隔板葉片與內外環的焊接方法,是按以下步驟實現的:

一、試配首葉:按汽輪機低壓環式隔板所劃節距線在環式隔板的水平中分面試配首葉,調整安裝角和間隙使葉片與夾具貼合,調整葉片與內、外環汽道的間隙小於1mm,再進行葉片的裝配;

二、按照步驟一中首葉的裝配方法裝配其他葉片;在裝配過程中控制喉寬SA,而且要邊測量喉寬、邊進行點固,使葉片出汽邊與外環、內環裝配圓線水平誤差控制在±0.5mm範圍內;

三、焊接:採用手工鎢極氬弧焊焊接,首先將隔板從裝配平台上取下,出汽邊向上放在焊接變位器上,確定隔板重心,用壓板壓牢;然後將焊接變位器轉至90°,轉動2〜4min後,先焊葉頂與外環焊縫,再焊葉頂與內環焊縫,接著焊葉根與外環焊縫,最後焊接葉根與內環焊縫,完成汽輪機低壓環式隔板葉片與內外環的焊接。本具體實施方式的喉寬根據焊接圖紙決定。

本具體實施方式的焊接採用ERNiCr-3焊絲,極性為直流正接,氣體流量為8-10L/min。本實施方式為了提高環式隔板焊接質量和焊後外觀清潔度,通過焊接工藝評定試驗,制定出合理的焊接工藝參數,在汽輪機環式隔板的製造中採用手工鎢極氬弧焊代替手工焊條電弧焊,來提高焊接質量。焊縫成型好,即焊縫波紋細緻、焊縫寬窄一致,無飛濺,焊接後外觀質量非常好,而且不存在一般手工焊條電弧焊時容易產生的焊瘤、飛濺、未焊透和凹陷等缺陷,提高了焊接質量。