基本介紹

- 中文名:柏吉尤斯加氫法

- 外文名:Bergerius Process

- 發明者:柏吉尤斯

- 發明時間:1913

- 學科:燃料化學

- 別名:煤直接液化法、煤加氫還原法

柏吉尤斯加氫法-煤直接液化法,煤直接液化反應機理,煤直接液化工藝流程,煤直接液化工藝的發展,德國煤液化精製聯合工藝-IGOR工藝,美國HTI催化兩段煤直接液化工藝技術,日本的NEDOL工藝,中國煤直接液化技術的研究進展,柏吉尤斯簡介,

柏吉尤斯加氫法-煤直接液化法

柏吉尤斯加氫法是煤利用的第一個商業化液化過程,在1911年就在德國開發,1913年成功發明,在第一次世界大戰期間已經在商業規模下進行。該過程涉及將煤混合在從以前的液化回收的油中,然後使用氧化鐵催化劑,將混合物與氫氣在高壓範圍從200到700個大氣壓下反應。 該反應的反應器溫度在425-480℃(800-900°F)的範圍內。 輕質和重質液體餾分與灰分離,分別生成用於下次液化運行的汽油和油。 一般來說,柏吉尤斯加氫法利用一噸煤產生約150至170升(40至44加侖)的汽油,190升柴油和130升燃料油。

煤直接液化反應機理

煤漿在高溫、高壓和氫氣環境下,通過催化劑的作用,發生煤加氫液化反應生成液態烴類產物,再經產品分餾得到液化輕油餾分和液化重油餾分。大量研究證明,煤在一定溫度、壓力下的加氫液化過程基本分為3 大步驟。

第一步,當溫度升至300℃以上時,煤受熱分解, 即煤的大分子結構中較弱的橋鍵開始斷裂,打碎了煤的分子結構,從而產生大量的以結構單元分子為基體的自由基碎片, 自由基的分子量在數百範圍(註:自由基的定義,由共價鍵均裂產生,自身不帶電荷,但帶有未配對電子的分子碎片)。

第二步,在具有供氫能力的溶劑環境和較高氫氣壓力的條件下, 自由基被加氫得到穩定,成為瀝青烯及液化油的分子。能與自由基結合的氫並非是分子氫(H2),而是氫自由基,即氫原子,或者是活化氫分子,氫原子或活化氫分子的來源有煤分子中的氫再分配、供氫溶劑碳氫鍵斷裂產生的氫自由基、氫氣中的氫分子被催化劑活化、化學反應放出的氫。如果系統中供給CO+H2O, 可發生變換反應(CO+H2O→CO2+H2 )放出氫。當外界提供的活性氫不足時,自由基碎片可發生縮聚反應和高溫下的脫氫反應,最後生成固體半焦或焦炭。

第三步,瀝青烯及液化油分子被繼續加氫裂化生成更小的分子。

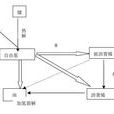

煤直接液化工藝流程

煤直接液化典型的工藝過程主要包括煤的破碎與乾燥、煤漿製備、加氫液化(採用一級和二級兩個串聯反應器)、固液分離、氣體淨化、液體產品分餾和精製,以及液化殘渣氣化製取氫氣等部分。液化過程中,將煤、催化劑和循環油製成的煤漿,與氫氣混合送入反應器。在液化反應器內,煤首先發生熱解反應,生成自由基“碎片”,不穩定的自由基“碎片”再與氫在催化劑存在條件下結合,形成分子量比煤低得多的初級加氫產物。出反應器的產物構成十分複雜,包括氣、液、固三相。氣相的主要成分是氫氣,分離後循環返回反應器重新參加反應;固相為未反應的煤、礦物質及催化劑;液相則為輕油(粗汽油)、中油等餾分油及重油。液相餾分油經提質加工( 如加氫精制、加氫裂化和重整)得到合格的汽油、柴油和航空煤油等產品。重質的液固淤漿經進一步分離得到重油和殘渣,重油作為循環溶劑配煤漿用。

煤直接液化工藝的發展

1913年,德國的Bergius 首先研究了煤的高壓加氫,獲得世界上第一個煤直接液化專利,從而為煤的直接液化奠定了基礎。1927年,富煤缺油的德國在Leuna建立了世界第一個煤直接液化工廠,規模10× 104 t /a。1936年~ 1943年二戰期間,德國又有11套煤直接液化裝置建成投產,到1944年生產能力達423× 104 t /a,為當時德國提供了2 /3的航空燃料油和50% 的汽車和裝甲車用油。

可以看出,被稱為第一代煤炭直接液化技術的直接加氫煤液化工藝在20世紀30年代已在德國實現工業化。但當時的煤液化反應條件較為苛刻,反應溫度470℃ ,反應壓力70 MPa。1973年的世界石油危機,使煤直接液化新工藝的研究開發重新得到重視。大部分的研究工作重點放在如何緩和反應條件,即降低反應壓力,從而達到降低煤液化油的生產成本的目的。隨著催化劑、供氫溶劑及其重質化和固液分離技術的發展,相繼開發了多種第二代煤直接液化工藝,如美國的氫-煤法( H-Coa l)、溶劑精煉煤法( SRC-Ⅰ 、SRC-Ⅱ )、供氫溶劑法( EDS)及西德開發的德國新工藝。這些工藝均已完成大型中試,技術上具備建廠條件,但由於在經濟上建設投資大,煤液化油生產成本高,目前尚未工業化。

上述第二代煤直接液化工藝普遍缺點是::

1)因反應選擇性欠佳,氣態烴多,耗氫高,故成本高;

2)固液分離技術雖有所改進,但尚未根本解決;

3)催化劑不理想,鐵催化劑活性不夠好,鈷-鉬催化劑成本高等。

為進一步改進和完善煤直接液化技術降低液化油成本,改善工藝經濟性,世界幾大工業國正在繼續研究開發第三代煤直接液化新工藝。具有代表性的目前世界上最先進的幾種煤直接液化工藝是:

1)德國的IGOR( Integ rated Gross Oil Refine)工藝;

2)美國碳氫化合物研究公司( HTI)兩段催化液化工藝;

3)日本的NEDOL工藝; 4)美國的煤油共煉工藝COP( Coal Oil Coprocessing)。

這些新的液化工藝具有反應條件緩和油收率高和油價相對低廉的特點。目前未建煤直接液化工廠的主要原因被認為是經濟因素而不是技術因素。

德國煤液化精製聯合工藝-IGOR工藝

德國礦業技術有限公司( DMT)在20世紀90年代初改進了原德國新工藝,形成了更先進的IGOR工藝。IGOR工藝技術的研究和開發試驗是在0.2 t /dPDU和200 t /d中試裝置上進行的,反應壓力30 MPa,原料煤為魯爾地區高揮發分煙煤。煤轉化過程用赤泥作催化劑,固定床加氫精制反應器中使用商業催化劑Ni-Mo-Al2O3。

IGOR工藝簡要的工藝過程如下:煤與循環溶劑再加催化劑與氫一起依次進入煤漿預熱器和煤漿反應器;反應後的物料進高溫分離器實現重質物料與氣體及輕質油蒸汽分離; 高溫分離器下部減壓閥排出的重質物料經減壓閃蒸分出殘渣和閃蒸油;閃蒸油再通過高壓泵打入系統與高溫分離器分出的氣體及輕油一起進入第一固定床反應器,在此進一步加氫後進入中溫分離器;中溫分離器分出的重質油作為循環溶劑,氣體和輕質油蒸汽進入第二固定床反應器又一次加氫,再通過低溫分離器分出提質後的輕油產品,氣體再經循環氫壓機加壓後循環使用。為使循環氣體中的H2濃度保持在所需水平,要補充一定數量的新鮮氫。

IGOR工藝特點:

1)把循環溶劑加氫和液化油提質加工與煤的直接液化串聯在一套高壓系統中,經過這樣的改進,總的液化廠投資可節約20%左右;

2) IGOR工藝具有最大的煤處理能力(其它煤直接液化反應器的空速為0. 24 t /m3· h~ 0. 36 t /m3· h,而IGOR工藝的煤液化反應器的空速為0. 5 t /m3· h;

3)IGOR煤液化工藝產出的煤液化油中的N和S 含量已降到10- 5數量級,煤液化油不僅收率高,而且質量好; 4)減少了工藝過程和裝置、循環油量、氣體烴的生成和廢水處理量。

美國HTI催化兩段煤直接液化工藝技術

煤加氫液化過程大致可分兩步:熱解抽提和加氫裂解,其反應本性不同,需要的反應條件也不同。在一段液化工藝中這兩步卻是在同一反應器內完成的。兩段液化法就是把這兩步分開,在不同的反應器中進行:第一段反應後先進行脫灰再進行第二段反應。前一步可用廉價的鐵催化劑,不必回收;第二步由於煤液化殘煤和礦物質已經除去,故可採用高活性催化劑。兩段法工藝有幾種不同的類型,如美國的兩段液化法,英國超臨界抽提兩段法等。美國HRI公司早在20世紀60年代初,就在石油渣油加氫裂解工藝(氫-油法)基礎上,開發了一段沸騰床催化加氫液化煤的氫-煤法工藝並設計出5000 t /d煤液化工廠。HTI工藝是在H-Coal 工藝基礎上發展起來的,主要特點:

①採用近10年來開發的懸浮床反應器和HTI擁有專利的鐵基催化劑;

②反應條件比較溫和,反應溫度440℃~ 450℃ , 反應壓力17 M Pa;

③固液分離採用臨界溶劑萃取的方法,從液化殘渣中最大限度回收重質油,從而大幅度提高了液化油收率;

④在高溫分離器後面串聯有線上加氫固定床反應器,對液化油進行加氫精制。

日本的NEDOL工藝

日本近20年來在煤液化方面投入了較大的資金,作為解決能源問題的陽光計畫的核心項目之一,日本的煤液化工藝開發分兩組實施,即褐煤液化項目和煙煤液化項目。前者在日本國內0. 1 t /d褐煤液化試驗的基礎上,在澳大利亞建立了50 t /d示範裝置;後者基於在君津的1 t /d煙煤液化試驗的結果, 1997年7月在鹿島建成了150 t /d示範裝置;到1998年,該中試示範裝置已完成了運轉2個印尼煤和1個日本煤的試驗,取得了工程放大的設計數據。目前日本的煤液化技術已達到世界先進水平。日本新能源開發組織( NEDO)集中美國、西德及本國三種煙煤液化方法的優點,開發了NEDOL工藝。本工藝為一段液化法,實質上是EDS與德國新工藝的改進與結合,油質高於EDS,操作壓力低於德國新工藝,但其工藝流程較複雜。NEDOL工藝特點:

①反應壓力較低,為17 MPa~ 19 M Pa,反應溫度455℃~ 465℃ ;

②催化劑採用合成硫化鐵或天然硫鐵礦;

③固液分離採用減壓蒸餾的方法;

④配煤漿用的循環溶劑單獨加氫,以提高溶劑的供氫能力。

中國煤直接液化技術的研究進展

我國自1980年重新開展煤直接液化技術研究,其目的是由煤生產汽油、柴油等運輸燃料及芳香烴等化工原料,主要由煤炭科學研究總院北京煤化所承擔。經過近20年的努力,已建成具有先進水平的煤直接液化、油品提質加工和分析檢驗實驗室;通過對中國上百個煤種進行的煤直接液化試驗,選出了15種適合於液化的中國煤,液化油收率可達50%以上(無水無灰基煤) ,並對4個煤種進行了煤直接液化的工藝條件研究;開發了高活性的煤直接液化催化劑; 利用國產加氫催化劑,進行了煤液化油的提質加工研究,經加氫精制、加氫裂化和重整等工藝的組合,成功地將煤液化油加工成合格的汽油、柴油和航空油。

柏吉尤斯簡介

德國燃料化學家。1884年10月11日生於戈爾德施米登,1949年3月30日卒於阿根廷的布宜諾斯艾利斯。

1907年就讀於布雷斯勞工學院和萊比錫大學,獲博士學位。後在卡爾斯魯厄工學院F.哈伯教授指導下從事高壓下氨合成的研究。1909年任漢諾瓦工學院副教授,研究煤的生成、結構和高壓化學反應。於1913年出版了《高壓化學反應》一書,並發明了煤直接液化的方法,即柏吉尤斯法。該法是將煤用氫氣在高壓高溫下轉化為液相產物,再製成汽油等輕質油品,於1913年獲得德國專利。柏吉尤斯在埃森的戈爾德施米登實驗室繼續研究,後又在曼海姆的一套專門製造的裝置進行生產試驗。歷經數十載,得到工業套用,由法本公司進行生產。柏吉尤斯因此於1931年獲諾貝爾化學獎。1933年以後從事合成食品的研究,包括用木材轉化為糖和製取人造肉的方法。第二次世界大戰後,柏吉尤斯離開德國,先後移居奧地利、西班牙和阿根廷,曾任阿根廷政府工業部技術顧問。

1907年就讀於布雷斯勞工學院和萊比錫大學,獲博士學位。後在卡爾斯魯厄工學院F.哈伯教授指導下從事高壓下氨合成的研究。1909年任漢諾瓦工學院副教授,研究煤的生成、結構和高壓化學反應。於1913年出版了《高壓化學反應》一書,並發明了煤直接液化的方法,即柏吉尤斯法。該法是將煤用氫氣在高壓高溫下轉化為液相產物,再製成汽油等輕質油品,於1913年獲得德國專利。柏吉尤斯在埃森的戈爾德施米登實驗室繼續研究,後又在曼海姆的一套專門製造的裝置進行生產試驗。歷經數十載,得到工業套用,由法本公司進行生產。柏吉尤斯因此於1931年獲諾貝爾化學獎。1933年以後從事合成食品的研究,包括用木材轉化為糖和製取人造肉的方法。第二次世界大戰後,柏吉尤斯離開德國,先後移居奧地利、西班牙和阿根廷,曾任阿根廷政府工業部技術顧問。