人造塊礦工業的產生和發展,完全是由鐵礦石資源條件所促成的。

隨著鋼鐵工業的發展,礦石的需要量不斷增長,天然富礦日益減少,不得不對貧礦和多種元素共生複合礦進行開採,為了滿足品位的要求,對這些鐵礦石需經破碎、選礦處理,以獲得一定品位的細精礦粉。

基本介紹

- 中文名:人造塊礦

- 外文名:The artificial ore

- 促成原因:鐵礦石資源條件

- 生產方法:燒結法 球團法

術語簡介

隨著高爐向大型化發展,對入爐原料的要求越來越高,無論是化學成分、冶金性能,還是粒度組成,都需要進一步改進。各鋼鐵工業已開發國家都在認真進行煉鐵的原料準備,提供優質人造塊礦,以保證高爐)順行,降低焦比,提高利用係數。人造塊礦在造塊過程中,除了能改變礦料的粒度組成、機械強度之外,還可以去除一部分對冶煉有害的元素,提高礦料質量,改善礦相結構和冶金性能,因而使用人造塊礦有利於強化高爐冶煉,獲得良好的生產指標。

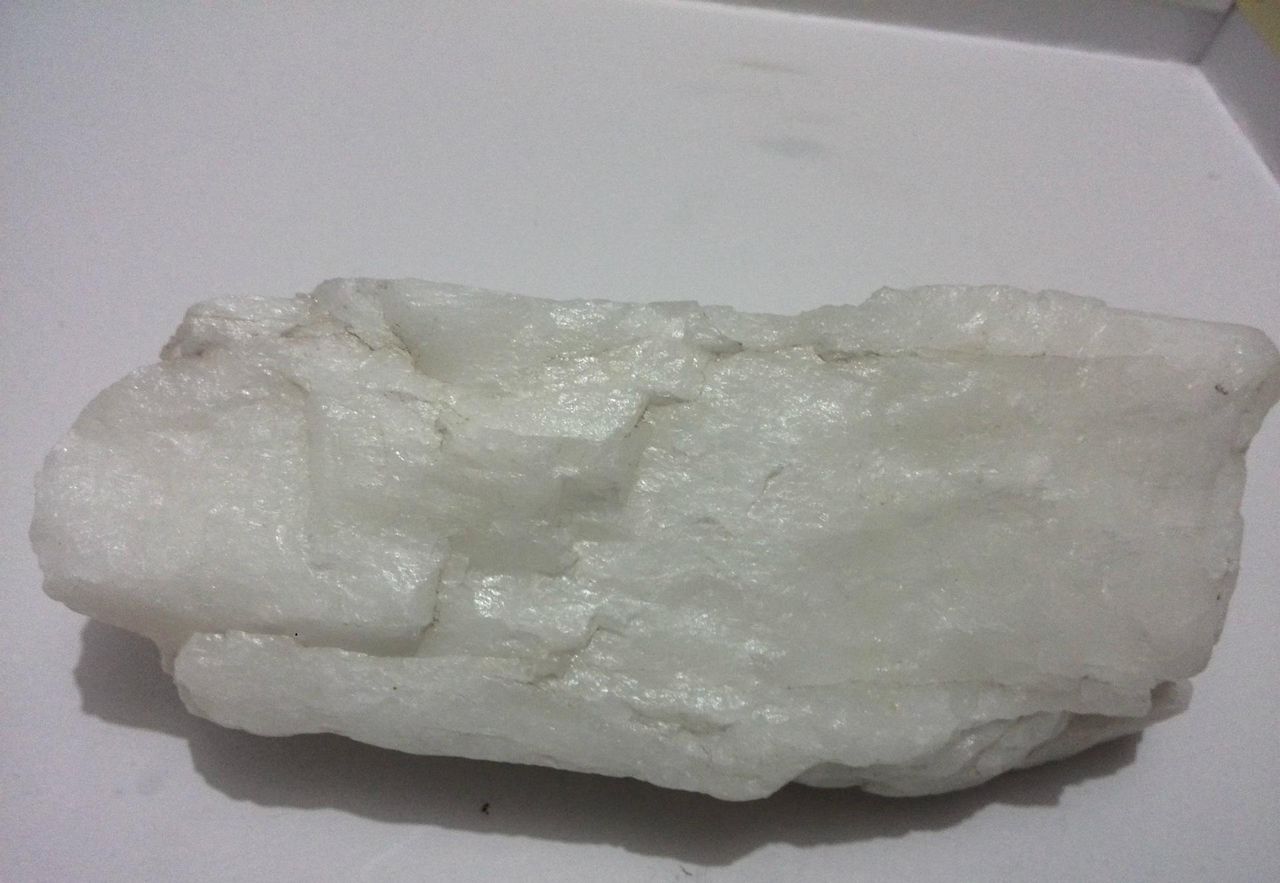

人造塊礦

人造塊礦生產方法

燒結法

火,藉助爐料氧化(主要是燃料燃燒)產生的高溫,使燒結料水分蒸發並發生一系列化學反應,產生部分液相粘結,冷卻後成塊,經合理破碎和篩分後,最終得到的塊礦就是燒結礦。

燒結法按生產工藝的不同可分為抽風法和鼓風法。目前普遍採用的是抽風法,但土燒結仍較多的使用鼓風法。 燒結礦按其成品是否經過冷卻,又有冷礦與熱礦之分。不經過冷卻和整粒的燒結礦稱為熱礦,冷礦則需要冷卻,可以用皮帶運輸。

生產燒結礦的主要設備,可按工藝流程分為破碎和篩分設備、配料設備、混合造球設備、布料設備、點火設備、燒結機、風機、除塵及貯礦輸料設備等。

球團法

球團法按生產設備形式分,有豎爐焙燒、帶式機焙燒、鏈算機一迴轉窯焙燒及隧道窯、平地吹土球等多種。

根據球團的理化性能和焙燒工藝不同,球團成品有氧化球團、還原性球團(金屬化球團)以及綜合處理的氯化焙燒球團之分。目前國內生產以氧化球團礦為主。豎爐及帶式機焙燒是生產氧化球團礦的主要方法。

冶金性能

產量統計

因各廠(車間)的實際情況不盡相同,為了使人造塊礦的產量計算具有較高的準確性和相對的可比性,人造塊礦產量計算應使用科學、統一的方法。 有實物計量設備的燒結(球團)廠(車間)以出廠(車間)時的成品計量數據為準,其產量指標以計量部門開具的磅單所列數字為計算依據;尚未設定實物計量設備的燒結(球團)廠(車間),可分別採用理論推算(按配料量)、定容計量(按裝車數)、金屬平衡(出鐵量)、物料平衡(入爐量)等方法。

按配料量理論推算人造塊礦產量時,應以計量管理部門認可的燒結(球團)廠(車間)作業日誌中原始記錄的配料量及配料時間為依據,並應定期測定,校正出礦率。

按裝車數定容計量統計人造塊礦產量時,應以裝車記錄和腳踏車容重為依據。

採用金屬平衡或物料平衡方法計算人造塊礦產量時,應考慮途耗和入爐前篩分損失,出鐵量和爐料入爐量應以計量管理部門認可的數據為準。

人造塊礦產量中燒結礦產量和球團礦產量應分別統計。

人造塊礦

人造塊礦理化指標

品位

人造塊礦品位(%)=人造塊礦含鐵總量(噸)×100%

人造塊礦總產量(噸)

由於人造塊礦的減度不同,所含氧化鈣、氧化鎂量不一,為使人造塊礦品位指標更具可比性,各企業還可計算扣除氧化鈣、氧化鎂後的人造塊礦品位。其計算公式為:

人造塊礦(扣除氧化鈣、氧化鎂)品位(%)=

人造塊礦含鐵總量(噸)×100%

人造塊礦總產量(噸)一(人造塊礦中氧

化鈣量(噸)十人造塊礦中氧化鎂量(噸))

按《鋼鐵企業工序分檔晉等標準(草案)》規定,應對人造塊礦品位穩定率進行考核。其計算公式為:

人造塊礦品位穩定率(%)=

品位波動符合標準的人造塊礦產量(噸)×100%

人造塊礦檢驗總量(噸)

鹼度

要和燒結(球團)生產工藝的具體條件進行的,人造塊礦的鹼度多數以氧化鈣與二氧化矽的比值(CaO/SiO2)來表示,通常稱二元鹼度(R2)。其計算公式為:

人造塊礦(二元)鹼度(倍)=人造塊礦中氧化鈣含量(%)

人造塊礦中二氧化矽含量(%)

或

=人造塊礦中氧化鈣量(%)

人造塊太中二氧化矽量(噸)

各廠(車間)根據需要,還可分別計算三元鹼度(CaO+MgO/SiO2)、四元鹼度(CaO+MgO/(SiO2+Al2O3))。三元鹼度(R3)和四元鹼度(R4)的計算公式分別為:

人造塊礦中二氧化矽含量(%)

或

=人造塊礦中氧化鈣量(%)+人造塊礦中氧化鎂量(噸)

人造塊礦中二氧化矽量(噸)

人造塊礦(四元)鹼度(倍)=人造塊礦中氧化鈣含量(%)+人造塊礦中氧化鎂含量(%)

人造塊礦中二氧化矽含量(%)十人造塊礦中三氧化二鋁含量(%)

或

人造塊礦中二氧化矽量(噸)十人造塊礦中三氧化二鋁量(噸)

計算說明:

(1)使用含氟原料(如白雲鄂博礦)生產人造塊礦時,鹼度計算應分別在子項中扣除氟化鈣影響(CAO-F×1.47)。

(2)式中氧化鈣、氧化鎂、二氫化矽、三氧化二鋁含量(%)均由化驗分析得出;總量(噸)由逐日累計得出。

按《鋼鐵企業工序分檔晉等標準(草案)》規定,應對人造塊礦鹼度穩定率進行考核。其計算公式為:

人造塊礦鹼度穩定率(%)=鹼度波動符合標準的人造塊礦產量(噸)×100%

人造塊礦檢驗總量(噸)

計算說明:人造塊礦品位穩定率和人造塊礦鹼度穩定率不能用企業內部考核的單項一級品率代替。對單機或同機型生產的企業,允許以檢驗次數為依據進行統計。其計算公式為:

=人造塊礦(品位或鹼度)穩定率(%)(品位或鹼度)波動符合標準的次數(次)×100%

檢驗總次數(次)

轉鼓指數

=人造塊礦轉鼓指數(%)測檢後粒度大於規定標準的重量總和(千克)×100%

試樣重量總和(千克)

計算說明:

(1)人造塊礦(球團礦)的磨損指數為轉鼓指數的補數,即磨損指數=1一轉鼓指數。

(2)日、月(季)、年轉鼓指數,可分別按當日各次測定值,當月逐日指標,當季(年)逐月指標統計得出。

(四)造塊礦篩分指數

人造塊礦篩分指數是指人造塊礦成品中粒度小於標準規定部分的重量百分比,即含粉率。該指標對高爐冶煉的透氣性影響很大,要求越低越好,篩分指數的單次測定值是通過成品取樣並按部頒標準規定的篩分方法得出的。其計算公式為: =人造塊礦篩分指數(%)試樣篩分後小於標準規定的重量總和(千克)×100%

試樣重量總和(千克)

計算說明:日、月(季)、年篩分指數可分別按當日各次測定值,當月逐日指標,當(季)年逐月指標統計得出。

人造塊礦

人造塊礦抗壓強度

造塊礦(球團礦)抗壓強度(牛/球)=各球測定的抗壓強度之和(牛)

測定個數(球)

計算說明:企業還可對抗壓強度不大於830牛/個的球團另行統計百分率,落下強度指標由企業自行統計。

粒度

人造塊礦平均粒徑的計算公式為:

人造塊礦平均粒徑(毫米)=各次測得的人造塊礦粒徑之和(毫米)

測定次數