發展狀況

上世紀70年代隨著對能源需求的日漸增加以及能源價格的飛速上漲,MVR 技術逐漸引起各國研究者的關注和研究,並成功的套用於蒸發的操作中。

1957 年德國 GEA公司針對蒸發分離操作過程耗能高的問題,開發出了商業化的 MVR 蒸發系統。套用實踐表明,GEA 公司開發的 MVR 技術用於油罐車清洗工業廢水濃縮時的耗為 16.4KWh/t;用於濃縮各類型的乳製品和乳清製品時能耗為 9.8KW·h/t;處理小麥澱粉廢水時的能耗為 13.5KWh/t。1999 年美國通用電氣公司開始對 MVR 在重油開採廢水回收蒸發上的套用進行研發,該系統每蒸發1噸水大約消耗15~16.3KWh,其能耗要比由加熱蒸汽驅動的單級蒸發系統低到25~ 50 倍。

2004年美國 AGV Technologies 公司在考慮了其他 MVR 技術基礎之上結合自身技術優勢,開發了一種新的定名為刮膜旋轉盤的MVR水處理系統。該系統各效的傳熱面一改傳統樣式而採用旋轉盤形式,提高了傳熱效率且減小了污垢的生成,降低了系統的規模,系統的傳熱係數可達25k W·M-2·℃-1。

除了上述主要的機構之外,在歐洲奧地利的 GIG Karasek、瑞士的 EVATHERM、德國的MAN Diesel﹠Turbo 等對 MVR水處理技術也進行了套用研究和推廣。中東一些國家則在致力於 MVR 技術在海水淡化領域的套用研究。可見,MVR技術已受到國外水處理領域的廣泛關注,並不斷得到認可和套用,尤其在海水淡化領域。據統計,在世界範圍內MVR 技術在熱分離系統中占有約 33%的份額。

MVR技術從2007年起開始從北美和歐洲進入中國市場,主要套用在食品深加工、奶製品行業、工業廢水處理和飲料等行業。同時,國內不斷有高校和科研院所對該技術進行著開拓性研究,南京航空航天大學、西安交通大學、中科院理化技術研究所、北京工業大學、北京航空航天大學等都對MVR進行了理論和實踐研究。2008年以來,隨著環保節能的呼聲越來越高,MVR開始了平台的上升期,大量報導運用於商業實踐。

套用範圍

MVR主要運用於蒸發濃縮物料,與傳統的多效蒸發相比,具有節能優勢,目前國內已成功運用在化工廢水零排放、糖醇有機濃縮、製藥中間體濃縮、精餾乏汽利用等方面。MVR蒸發器具有獨有的工藝與結構,下面具體介紹。

MVR膜式蒸發器

物料經過預熱器預熱以後從換熱器管箱加入,並且沿著換熱管內壁形成均勻的液體膜,管內液體膜在流動過程中被殼程的加熱蒸汽加熱,邊流動邊蒸發。物料中濃縮液落入管箱,二次蒸汽進入氣液分離器。在氣液分離器中二次蒸汽夾帶的液體飛沫被去除,純淨的二次蒸發從分離器中輸送到壓縮機。壓縮機把二次蒸汽壓縮後作為加熱蒸汽輸送到換熱器殼程用於蒸發器熱源,實現連續蒸發過程。

MVR強制循環蒸發器

MVR強制循環蒸發器由加熱器、分離器和強制循環泵等組成。物料在換熱器的換熱管內被換熱管外的蒸汽加熱溫度升高,在循環泵作用下物料上升到分離器中。蒸發產生二次蒸汽從物料中溢出,物料被濃縮產生過飽和而使結晶生長,解除過飽和的物料進入強制循環泵,在循環泵作用下進入換熱器,物料如此循環不斷蒸發濃縮或濃縮結晶。晶蒸發分離器內的二次蒸汽經過蒸發分離器上部的分離和除沫裝置淨化後輸送到壓縮機,壓縮機把二次蒸汽壓縮後輸送到換熱器殼程用作蒸發器加熱蒸汽,實現熱能循環連續蒸發。

MVR板式蒸發器

MVR板式蒸發器由板式換熱器、分離器和物料泵等組成。物料在分布器的導引下均勻分布進入板式蒸發器的板片組,確保任何一片不存在乾壁現象。蒸發器的形式可以做成升膜、降膜及強制循環的形式。蒸發分離器內的二次蒸汽經過蒸發分離器上部的分離和除沫裝置淨化後輸送到壓縮機,壓縮機把二次蒸汽壓縮後輸送到換熱器殼程用作蒸發器加熱蒸汽,實現熱能循環連續蒸發。

工作原理

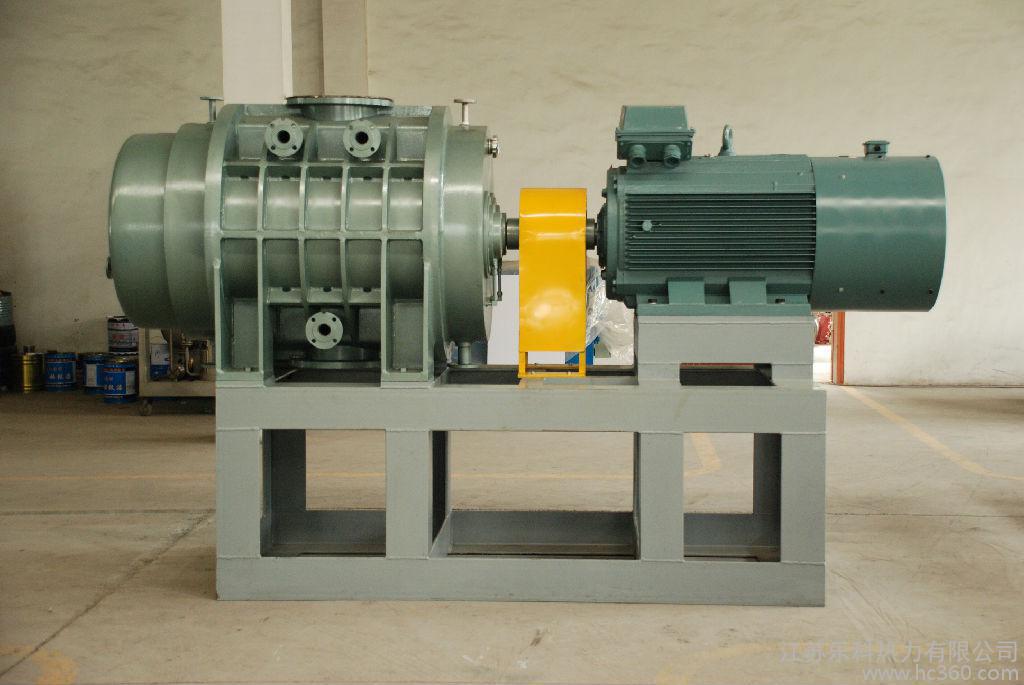

MVR的核心設備是壓縮機系統,主要是壓縮水蒸汽,目前國內普遍採用整體撬裝式的離心風機、羅茨壓縮機和高速離心壓縮機,配備有密封系統、潤滑系統、油冷系統、控制監測系統、驅動系統。下面分別對壓縮機進行介紹。

離心風機單級壓縮比約1.3左右,溫升最高為8K,過汽量較大,葉輪主要是二元離心式;羅茨壓縮機單級壓縮比約2左右,溫升最高為20K,過汽量較小,葉輪主要是二葉或三葉容積式;高速離心壓縮機單級壓縮比約2左右,溫升做高為20K,過汽量較大,葉輪主要是整體銑制的三元離心式。由於成本原因,高速離心壓縮機和高壓風機被普遍用於機械蒸汽再壓縮系統。因此下述說明是針對此類設計。離心壓縮機是體積控制機器,即無論吸入壓力多大,體積流率幾乎保持恆定。而質量流量的變化與絕對吸入壓力成比例。單級離心壓縮機的壓縮循環描繪在焓熵圖中。

單級離心壓縮機需要的動力:

例如:將來自蒸發器的飽和水蒸汽從吸入狀態p1=1.9 bar, t1=119 ℃壓縮到p2= 2.7 bar, t2=161℃(壓縮比 Π= 1.4)。壓縮循環沿著多變曲線1-2,蒸汽的比焓增加量Δhp。

對於蒸汽的比焓h2,通過壓縮機內效率(等熵效率)的等式:

而得到的值是h2 =2785 kJ/kg (ηs 0.8適用於水蒸汽介質的單級離心壓縮機)。t2=161℃相對於h2和p2。現在此蒸汽就能夠用於加熱第1效蒸發器。首先它失去過熱並冷卻至飽和溫度t3(130℃),壓力p2(2.7bar)。在此溫度下,它進入到蒸發器的加熱器。在此溫度下,它進入到蒸發器的加熱器。基於

被吸入蒸汽的量,kg/hr;hp 單位多變(有效)壓縮功,kJ/kg;hs 單位等熵壓縮功,kJ/kg;ηs壓縮機的等熵效率。

壓縮機的等熵效率(內效率)除其他因素之外,單位多變壓縮功 hp取決於多方指數κ和吸入氣體的摩爾質量M,以及吸入溫度和要求的壓升。對於原動機(電動機、燃氣機、渦輪機等)的實際耦合功率,考慮了更大的機械損耗餘量。葉輪由標準材料製造的單級離心壓縮機能夠獲得壓縮因子1.8的水蒸汽壓升,如果採用鈦等更高質量的材料,壓縮因子可高達2.5。這樣一來,最終壓力p2就是吸入壓力p1的1.8倍,或最大2.5倍,這對應於飽和蒸汽溫度升高約12-18K,最大溫升可到30K,這取決於吸入壓力。就蒸發技術而言,通常的做法是根據相應的蒸汽進出口壓力查找壓力-溫度表對應的溫度。這樣,有效溫差就被直接表示出來。

mvr能流圖能流圖

mvr能流圖能流圖技術優勢

1)由於二次蒸汽不斷被壓縮循環作為加熱熱源,使單位噸耗降低,節能效果明顯

2) 由於蒸發溫度低,產品停留時間短,常被用於熱敏物料的蒸發濃縮

3) 整體占地面積少,自動化程度高,操作成本低

4)工藝簡單,容易檢修

5)公用配套工程少,工程投資小

機械設計

用於氣體壓縮的機器是按照正位移原理或動力學原理來操作的。在正位移機器中,機器活動件將吸入室和壓力室分隔開,操作室的體積減少而氣體壓力升高。在使用往復式壓縮機的情況下,這樣的過程通過氣缸內活塞的運動來實現的。

在動力式機器中,通過葉輪片高周速的旋轉供給氣體能量。氣體首先被加速然後通過位於葉輪下游的擴散器減速。這樣,高速度轉化為壓力能。根據流體通過葉輪的方向,將相關設備稱為軸流、混流或離心式壓縮機。通常,壓縮機由電機、聯軸器、齒輪箱、轉子、密封器等組成。

最適用的壓縮機類型取決於相關套用的操作條件,關鍵參數是壓縮機溫升和過汽流量。由於蒸發裝置經常是在真空範圍內操作,過汽量大,加熱表面負荷中等,所以通常選用離心壓縮機。

三元葉輪

三元葉輪離心壓縮機

氣體出口整體蝸殼允許最終壓力高達60bar進口導向葉輪用於連續調節,達到最大的部分載荷效率;

氣體入口最高質量的小齒輪軸確保全全操作免維護的小齒輪軸承具有最佳的潤濕特性;

堅固的齒輪箱緊湊設計斜齒輪直接驅動主油泵給軸承和齒輪提供;

可靠的潤滑半開式設計的葉輪允許每級達到最大的壓力比。

技術參數

1)蒸發一噸水需要耗電為23-70度電;

2)可以實現蒸發溫度17- 40℃的低溫蒸發(無需冷凍水系統)。

機械蒸汽再壓縮時,通過機械驅動的壓縮機將蒸發器產生的二次蒸汽壓縮至較高壓力,通過提高二次蒸汽的品質(溫度、壓力、焓值、使用效果)進入加熱器循環使用。用機械蒸汽再壓縮方式加熱的蒸發裝置操作僅需很少的熱量。機械蒸汽再壓縮的工作原理類似於熱泵,幾乎全部的蒸汽都通過電能進行壓縮和再循環,只需很少的生蒸汽用於開車;系統需要冷凝的“廢熱”很少。另外蒸汽壓縮機也可作為熱泵來工作,給蒸汽增加能量。

MVR蒸發裝置根據操作條件的不同,有時需要少量的額外蒸汽補充,有時又需將剩餘的蒸汽冷凝來保持蒸發器總體的熱平衡和保證操作條件的穩定。

MVR風機及配套變頻器

MVR風機及配套變頻器IT產品

思科的MVR用於IGMP組播跨VLAN複製,類似的還有H3C的組播VLAN。

mvr能流圖能流圖

mvr能流圖能流圖

三元葉輪

三元葉輪 MVR風機及配套變頻器

MVR風機及配套變頻器