20世紀80年代中期由原聯邦德國的KHD(Klockner Humboldt Deutz)公司和日本住友金屬公司聯合開發的一種,並在瑞典呂勒阿(Lulea)地區建立了30t級鐵浴煤氣化試驗裝置,1985年進行了首次試驗,並設計了利用鐵浴造氣與閃爍熔煉爐預還原相結合的熔融還原連續鑄鋼|煉鐵的工藝。

基本介紹

- 中文名:煤氣化工藝流程

- 外文名:MIP法(molten iron process)

MIP法(molten iron process)

20世紀80年代中期由原聯邦德國的KHD(Klockner Humboldt Deutz)公司和日本住友金屬公司聯合開發的一種,並在瑞典呂勒阿(Lulea)地區建立了30t級鐵浴煤氣化試驗裝置,1985年進行了首次試驗,並設計了利用鐵浴造氣與閃爍熔煉爐預還原相結合的熔融還原連續鑄鋼|煉鐵的工藝。

鐵浴氣化 鐵浴爐為臥式圓筒形,直徑5m,長6m,爐內分煤氣化區和鎮靜區兩部分,工作壓力0.3MPa。氣化區底部吹氧,煤粉和石灰粉隨載氣帶入,產生的煤氣由鎮靜區上部排出,經除塵後供應外部,煤灰與石灰石造渣後排出,同時渣也將由煤帶入的硫大部分脫去。正常作業時鐵水溫度1450~1550℃,鐵水層厚度500~600mm,含碳3%~4%;渣鹼度1.2,渣層厚度50mm。可以處理各種煤,煤粒度0~3mm,煤氣化過程炭轉換率可達98%,能量利用率約80%。噴槍為三層結構,內管通煤粉,中間層送氧氣,外層通入水蒸氣。由於水蒸氣保護,降低了噴槍前端溫度,改善了噴槍工作條件,延長了壽命,同時也改善煤氣質量。

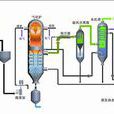

還原工藝 根據此鐵浴過程,住友金屬和川崎制鐵提出了鐵浴與豎爐預還原結合的熔融還原工藝流程。計算結果表明:流程能量利用較好,噸鐵水消耗煤441kg/t,氧氣306m3,都比較低;預還原球團的金屬化率較高,可達81%。鐵浴排出煤氣溫度1720℃,氧化性為20%,產生氣體量為900m3/t。如果降低鐵浴排出煤氣的氧化性,則排出煤氣量將大大提高。利用鐵浴與閃爍熔煉爐預還原相結合的熔融還原工藝流程採用旋風型熱交換加熱器、閃爍熔煉爐將鐵礦石還原到Fe2O3和FeO,然後在鐵浴熔融還原爐中終還原。流程的附屬設備有發電機、制氧機和熱風爐。由於採用閃爍熔煉,鐵浴排出的高溫氣體不再需要冷卻,可以直接進入閃爍熔煉爐進行礦石預還原。此流程中,礦粉粒度<1mm,礦粉在熱交換器中預熱到850℃左右;在閃爍熔煉爐中還原成液體FeO並加熱到1500℃,最後在鐵浴爐還原成鐵水排出。鐵水溫度為1500℃左右,碳含量3.5%;噸鐵水鐵浴爐氧氣和煤粉消耗因煤種不同有較大差異,使用低發熱值煤(25.9MJ/kg、水分5.0%)時:煤952kg,濃度95%的氧氣248m3;使用高發熱值煤(32.1MJ/kg、水分1.1%)時:煤602kg,濃度為95%的氧氣173m3;生產每噸鐵水可外供2GJ電能。工藝流程尚需消耗大量高溫(1200℃)空氣;同時,因底吹噴嘴需要保護,也要消耗33~47m3蒸汽。

MIP法主要研究了鐵浴煤的氣化,對鐵浴煤氣化中噴槍的結構、位置等進行了比較充分的研究,對工藝流程外排煤氣用於發電的綜合利用方法做了很好的探索,但熔融還原方面只進行了概念設計,未進行試驗研究。