研究背景

隨著

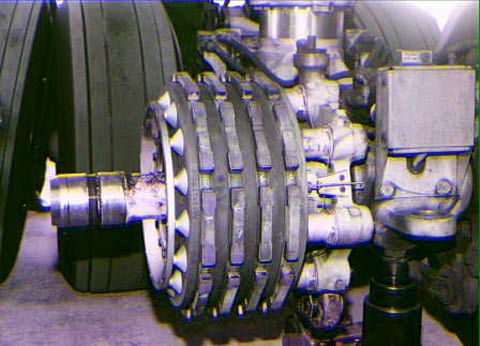

民航交通運輸事業的發展,對航空運行的安全性要求越來越高,各大航空公司都把飛行安全放在一切工作的第一位。在這種背景下,有關飛行安全方面的檢修越來越受到各個航空公司的重視,而飛機剎車組件在飛機起飛和降落過程中對飛行安全起著決定性的作用,因此各個航空公司機務維修都把對飛機剎車組件的檢修放在一個重要的位置。

在飛機剎車組件生產製造過程中或飛機日常運行使用過程中,剎車組件系統有可能存在著或多或少的缺陷或損耗。這種情況下,必須對其可靠性、壽命等性能方面的指標做出認真的測試。飛機剎車組件試驗系統主要用於飛行日常測試和更換剎車片組裝之後的剎車組件整體試驗,試驗測試系統需要滿足適航的各項要求。

組件的結構

飛機剎車組件是安裝在飛機機輪內的制動設備,其主要功能在於產生剎車力矩,吸收飛機著陸滑跑的動能,使飛機減速,達到縮短滑跑距離的目的。剎車裝置的結構形式多以盤式為主,由剎車盤、剎車殼體、汽缸座活塞組件和自動調隙回力機構等組成。剎車時,來自剎車系統的工作介質(液壓油)進入汽缸座推動活塞,使交替配置的動盤和靜盤壓緊,產生磨擦力矩制動飛機。松剎時,利用被壓縮的回力彈簧復位,動、靜盤脫離。

波音 737系列飛機剎車組件(包括波音737-200/-300/-400/-500)重量為225磅(102.1 Kg )。轉子為塊鋼,剎車片梯形金屬陶瓷,扭矩管為精鋼,活塞殼體為鍛鋁。液力油符合波音規範BMS3-11,最大使用壓力3000PSI(磅/平方英寸)(20685KPa),轉動間隙最大為0. 080英寸(2. 03mm)。

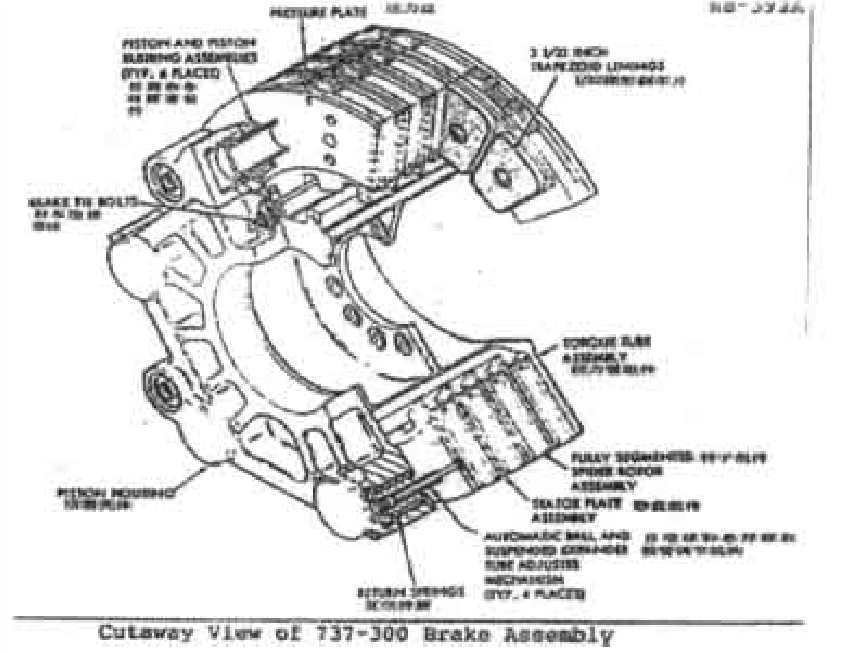

波音737-300的主起落架剎車組件剖面圖如圖所示。

波音737-300的主起落架剎車組件剖面圖

波音737-300的主起落架剎車組件剖面圖圖中所示的主起落架剎車組件是一個尺寸為16.00 X 9.75英寸(406.4 x 247.7毫米)液力作動4個轉盤的多盤型剎車盤。剎車組件的盤元件裝在液力作動活塞殼體裝配件與一個扭矩管和後盤組件整體之間的空間內,後者用螺栓固定在活塞殼體上,剎車組件與扭矩管和法蘭盤用螺栓連線安裝在輪軸上。

剎車組件動盤是塊設計的。每一動盤組件由3個安裝在輻射型環上的鋼片組成,通過沿外徑鉚接的鋼條帶保持為一個整體,條帶開有槽口,其作用是在使用時與機輪組件的轉動驅動鍵相嚙合。

剎車靜件包括壓力盤、靜盤和扭矩管後盤,是剎車片攜帶件.梯形剎車片由固有熱穩定陶瓷和金屬成分的複合物製成,在熾熱的溫度下保持強度及摩擦特性的平衡。壓力盤和扭矩管後盤在其內表面安裝有可更換的剎車片。靜盤安裝在每一動盤組件之間,靜盤的兩個表面安裝有可更換的剎車片,背對背的進行鉚接。

剎車活塞殼體包容了6個等距的活塞,並通過油路互相連線。4個組合回位彈簧和自動調節器組件安裝在活塞殼體內,並通過調節器銷子與壓力盤連線。活塞殼體組件設定兩個泄放孔以有效地使用剎車組件。剎車碟片的磨損程度可通過施加正常剎車壓力時,測量剎車片指示器銷子相對於活塞殼體銷子保持平台之間的長度來檢查。

剎車盤在活塞外徑和活塞襯套腔的內徑上設有整體止動塊,以防摩擦組厚度超過允許活塞行程使活塞密封件脫出。

原理

飛機剎車是通過飛機主

液壓系統的液壓力來進行操作的。剎車操作時,壓下剎車踏板即可實現飛機剎車動作。剎車踏板的壓下由作動活門通過管路和推桿進行控制。飛機也使用備用剎車系統的液壓力進行備用剎車,以免主液壓系統失效使飛機能夠安全著陸。

當施加剎車壓力時,液壓系統壓力油進入剎車活塞殼體的進油口,並通過汽缸座的共用通路分配到各個剎車活塞上。施加的液壓力作動活塞組件,推動它們抵到壓力盤,壓力盤將動盤和靜盤壓在一起抵到扭矩管的後盤部分。在靜盤和動盤之間轉動時的摩擦力提供所需要的剎車阻力。

其中活塞殼體是由4個調節器銷子通過回位彈簧連到壓力盤上。與這些銷子末端接的是壓裝到金屬管末段內的球體。壓力板向外運動拉調節器銷子帶動調節器墊圈並壓縮回位彈簧。

常見故障

飛機剎車組件系統使用中會發生以下故障:

1.過熱

剎車組件產生過熱主要是由於飛機出於緊急情況中止起飛,飛機高速滑行剎車或者剎車盤卡滯而造成。

2.卡滯

由於剎車盤變形、回力/調隙機構發生故障或者剎車系統內進入空氣,在高溫環境下膨脹後反壓升高造成剎車組件卡滯。

3.卡死

卡死是比卡滯更嚴重的故障,由於剎車片或剎車盤變形,剎車片脫落夾在剎車組件動、靜盤之間就會造成剎車組件卡死。飛機剎車組件卡死(或抱死)會發生重大的安全事故。

4.漏油

漏油主要由於以下部位磨損、鬆動造成:

(1).管接頭鬆動或膠圈損壞

(2).放氣嘴鬆動或膠圈損壞

(3).活塞l襯套膠圈損壞

(4).密封表面損傷或有毛刺

(5).汽缸座缺陷

5.剎車組件振動

由於產品質量或剎車使用次數增多,剎車組件會產生振動。產生振動主要是由於剎車盤變形、剎車片摩擦表面玻璃化、摩擦材料轉移剎車片表面凹凸不平造成。

試驗檢查項目

飛機剎車組件需要定期進行檢查,包括機上檢查和離機檢修。機上檢查主要是對剎車組件系統進行飛行前例行的檢查。機上檢查比較簡單,主要檢查以下項目:

1.檢查剎車盤磨損情況

隨著剎車使用次數的增多,剎車盤摩擦材料的磨損會逐漸增大。為了便於直觀檢查,盤式剎車裝置都設有剎車片磨損指示桿。剎車狀態下,當指示桿的伸出長度達到指定位置,即指示桿端頭與汽缸座凸台平齊時,說明剎車盤磨損到極限。

2.檢查剎車裝置內是否有空氣

剎車裝置或系統內若存有空氣,將導致剎車疲軟,剎車效率低下,此時必須排除空氣。

3.檢查系統密封性

向剎車裝置施加規定的剎車壓力,在此壓力下保持規定的時間,檢查剎車裝置和系統是否存在泄漏。

4.檢查螺栓力矩

在飛機著陸過程中,起落架受到地面劇烈的衝擊負荷的作用,剎車裝置上的緊固件可能鬆動,從而會加速剎車組件系統的磨損或損壞。此時必須用校驗好的力矩扳手檢查力矩值。

飛機剎車組件的試驗

目前使用的飛機剎車組件試驗台大多採用手動調節溢流閥控制測試系統的試驗壓力,手動擰緊截止閥使被測件進入保壓測試。壓力調節採用手動調節溢流閥的方式實現,需要一邊擰動溢流閥一邊觀測壓力表的變化,不但試驗測試效率低下而且經常出現誤調節。

為克服手動壓力調節的缺陷,設計出一種飛機剎車組件半自動試驗系統。該試驗台將需要測試的各項目壓力事先設定,分別由對應的溢流閥實現。進入待檢項目時,由PLC控制換向閥接入相應的溢流閥,從而控制被測件的入口壓力。此種試驗台仍採用溢流閥控制泵的出口壓力,有多少項保壓項目測試就需要多少個溢流閥來提供測試壓力。試驗機型改變時,必須重新選擇溢流閥或重新調定溢流閥的調節壓力。飛機剎車組件半自動試驗台的保壓測試仍採用手動擰緊截止閥使被測件進入保壓狀態的方法實現保壓測試,採用該種方法需要時時注意低壓量程表的保護。

目前的飛機剎車組件試驗台在使用過程中主要存在以下缺點:

1.試驗台高低壓壓力切換時採用的是手動切換工作方式,操作中沒有安全保護措施,經常由於操作不慎造成低壓量程表衝擊損壞。

2.試驗台採用手動擰緊截止閥的方式實現保壓性能的測試,不但不能實現自動測試的要求,而且無法滿足零泄漏保壓性能測試的要求。

3.試驗台大多通過傳統的繼電器式控制,試驗為人工方式進行,每一個試驗項目都必須手動來完成,自動化程度不高。

4.試驗台壓力採集採用的是傳統的指針式壓力表,無法滿足計算機的自動化控制、報警及報表列印等要求。

5.目前的試驗台各個試驗項目必須順序執行,不能跳項測試,並且試驗故障率高。

6.目前的試驗台沒有引入計算機控制,只能做一種型號的剎車組件試驗。

波音737-300的主起落架剎車組件剖面圖

波音737-300的主起落架剎車組件剖面圖