基本介紹

- 中文名:非均相系統

- 外文名:Heterogeneous system

- 類別:化學

- 領域:化工

- 套用:相圖

- 理論基礎:物理化學

非均相系統的混合機理,液滴或氣泡的分散,固體顆粒的分散,非均相系統的分離目的,分均相系統的分離方法,沉降,浮選,離心分離,過濾,

非均相系統的混合機理

液滴或氣泡的分散

兩種不互溶液體攪拌時,其中必有一種被破碎成液滴,稱為分散相,而另一種液體稱為連續相。氣體在液體中分散時,氣泡為分散相。為達到小尺度的巨觀混合,必須儘可能減小液滴或氣泡的尺寸,氣泡的破碎主要依靠高度湍動。液滴是一個具有明顯界面的液團,界面張力力圖使液滴的表面積最小,抵抗液滴變形和破碎。因此,對液體分散而言,界面張力是過程的抗力。為使液滴破碎,首先必須克服界面張力使液滴變形。當總體流動處於高度湍動狀態時,液滴表面會產生不均勻的壓力分布和表面剪應力.將液滴壓扁並扯碎。總體流動的湍動程度越高,可能產生的液滴尺寸越小。

實際攪拌釜內不僅能發生大液滴的破碎過程,同時也存在小液滴相互碰撞而合併的過程。破碎與合併過程同時發生,必然導致液滴尺寸的不均勻分布。實際的液滴尺寸分布取決於破碎和合併過程之間的抗衡。

此外,在攪拌釜各處流體湍動程度不均也是造成液滴尺寸不均勻分布的重要因素。實際過程通常希望液滴尺寸分布均勻。為達到分散相液滴尺寸的均勻一致,可採取下列措施:

(1)儘量使流體在設備內的湍動程度分布均勻;

(2)在允許的情況下,在混合液中加人少量的保護膠或表面活性物質。使液滴在碰撞時難以合併。

氣泡在液體中的分散原因原則上與液滴分散相同,只是氣一液表面張力比液一液界面張力大,分散更加困難。此外,氣、液密度差較大,大氣泡更易浮升逸出液體表面。單位體積的氣體,小氣泡不但具有較大的相際接觸面積,而且在液體中有較長的停留時間。所以氣泡的分散度非常重要,攪拌能達到的氣泡尺寸通常為2~5 mm。

固體顆粒的分散

細顆粒投人液體中攪拌時,首先發生固體顆粒的表面潤濕過程,即液體取代顆粒表面層的氣體,並進人顆粒之間的間隙;接著是顆粒團聚體被流體動力打散,即分散過程。通常,攪拌過程中不會使顆粒的大小發生變化,只能達到原來顆粒尺度上的均勻混合。

對粗顆粒,如果攪拌速度較慢,顆粒會全部或部分沉於釜底,這會大大降低固、液接觸界面。只有足夠強的掃底總體流動和高度湍動才能使顆粒懸浮起來。當攪拌器轉速由小增大到某一臨界值時,全部顆粒離開釜底懸浮起來,這一臨界轉速稱為攪拌器的懸浮臨界轉速。實際操作時,攪拌器的轉速必須大於此臨界轉速,才能使固、液兩相有充分的接觸界面。

非均相系統的分離目的

化工生產中經常涉及非均相系統的分離。其主要目的如下。

(1)收集有用物質,以製取產品。例如,回收從結晶器出來的晶漿中攜帶的晶粒。

(2)去除有害物質。例如,氣體進入反應器之前必須除淨其中的雜質,以保證催化劑的活性。

(3)環境保護。近年來,各種工業污染成為國計民生中亟待解決的嚴重問題,因此要求工廠對排出的廢氣、廢液中的有害物質加以處理,使其濃度符合規定的標準,以保護環境。

非均相混合物的特點是系統內部存在不同的相態,且相界面兩側的物質性質(如密度)有差別,如懸浮液、乳狀液、泡沫液和含塵氣體等。在非均相系統中,處於分散狀態的物質(如懸浮液中的固體顆粒)稱為分散相或分散物質;包圍著分散物質而處於連續狀態的流體(如懸浮液中的液體)稱為連續相或分散介質。由於非均相系統中的連續相和分散相具有不同的物理性質(如密度不同),故一般可用機械方法將它們分離。要實現這種分離。必須使分散相和連續相之問發生相對運動,因此,非均相系統的分離操作遵循流體力學的基本規律。按兩相運動方式的不同,機械分離可分為沉降和過濾兩種。

分均相系統的分離方法

工業上有四種分離非均相混合物的基本方法為:沉降、浮選、離心分離、過濾。

沉降

在沉降過程中,顆粒受重力的作用從流體中分離出來。這裡所指顆粒為固體顆粒或液滴,而流體是指液體或氣體。對於氣液混合物分離過程的閃蒸設備,要求氣體蒸出速度小於液滴沉降速度。而簡單分相器,用於液-液兩相分離,這種設備要求流體水平速度足夠低,以便使低密度液滴從容器底部上升到界面,高密度液滴沉降到界面並聚併到一起。這種分相器中,有時不需要內件,有時則設有水平隔板以抑制返混、促進液滴聚並,也可以設定篩孔墊或電場以促進液滴聚並。

浮選

浮選是根據顆粒表面性質的不同來進行混合物的分離。通過液體中產生的氣泡與顆粒表面或不互溶液滴表面作用,使某些顆粒或液滴上升到表面達到分離目的。這種分離方法常用於分離固-固和液-液混合物,特別是在礦物加工過程中常用這種方法分離不同礦物。

當分離固―固混合物時,首先將物料粉碎,粒度應小至能將待回收的化學組分分離出來,然後將粉碎得到的小粒度顆粒混合物懸浮於某介質中(常用水作為懸浮介質)。由於氣泡的作用,顆粒也一起上升到液體表面。某些成分的固體顆粒在表面富集,並通過刮刀或溢流堰卸出。固體的分離取決於顆粒表面性質的不同,有些易於粘附於氣泡表面,有些則難於粘附,通常向懸浮液中加入許多試劑以滿足不同的浮選要求。

a.調節劑;調節劑的目的是控制pH值,常用酸、生石灰、氫氧化鈉等。

b.捕漿劑;捕漿劑為疏水劑,可優先吸附到某種顆粒表面上,將顆粒表面覆蓋或部分覆蓋,以增加顆粒的疏水性,使之易於與氣泡粘附。

c.活化劑;活化劑能活化礦物表面,使礦物顆粒易於捕集。

d.抑浮劑;優先吸附到某種顆粒表面,降低其疏水性,阻止其與氣泡粘附。

e.發泡劑;發泡劑為表面活性劑,加入懸浮介質中生成穩定的泡沫有助於分離。

浮選也常用於從油水混合物中分離出油,此時不需加人試劑,因為油是強疏水物質。氣泡可通過以下三種方法產生。

a.通過某種形式的鼓泡系統,直接形成泡沫。

b.將氣體加壓溶解於液體中,然後減壓釋放到浮選池中,自然形成氣泡。

c.液體電解產生氣泡。

離心分離

前面的顆粒分離方法都是重力分離。而有時依靠重力分離速度很慢,其原因可能是顆粒與流體的密度相近、顆粒粒度太小或形成了穩定的乳化液。

當一個物體繞軸作等距轉動時就產生了離心力,而離心力增加了對流體出口顆粒的作用,因此很多不能通過重力沉降分離的顆粒可通過離心力實現分離。

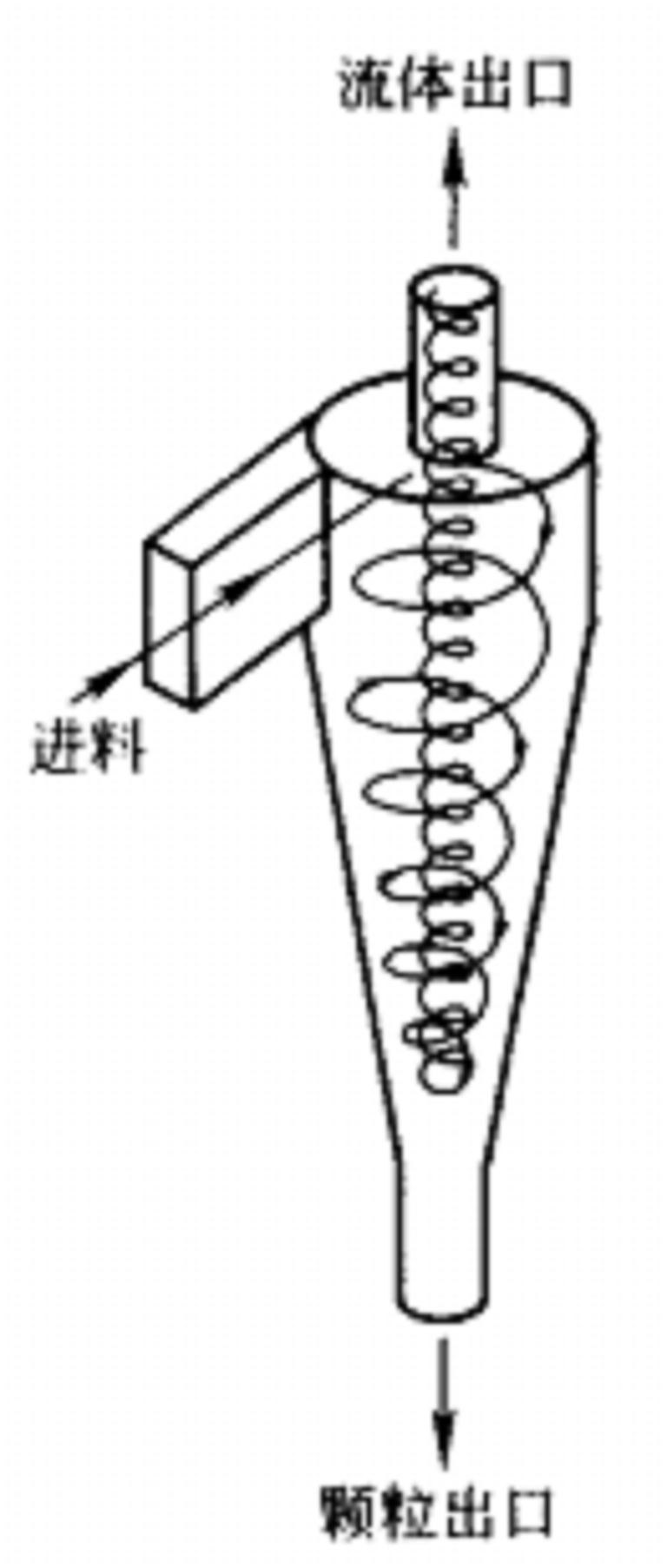

最簡單的離心分離設備是旋風分離器,如圖所示。旋風分離器是由一個帶錐形底的垂直圓簡組成,混合物由靠近頂部的人口,沿切線方向進人分離器,依靠流體的運動產生離心力,使顆粒向壁面運動。進料流體進入分離器時沿壁面旋轉向下運動到達錐底後,再以分離器中心為軸半徑旋轉向上,流體向上旋轉比向下旋轉半徑小但方向相同,顆粒沿壁面向下移動並從錐底卸出。

旋風分離器示意圖

旋風分離器示意圖過濾

過濾是用於分離懸浮在液體或氣體中的固體顆粒的過程。懸浮液通過多孔介質,多孔介質只能透過流體而固體不能透過,如果固體留在介質表面的稱為濾餅過濾; 如果固體留在多孔介質內部的則稱為深層過濾。過濾介質可以多種形式安裝在過濾設備內。