基本介紹

- 中文名:電渣熔鑄

- 外文名:electroslag casting

- 類別:特種冶煉技術

- 最早套用:蘇聯、美國

- 學科:冶金工程

- 工藝優點:金屬純潔

原理

冶金特點

設備

電渣熔鑄產品

表1 電渣熔鑄產品

表1 電渣熔鑄產品

表1 電渣熔鑄產品

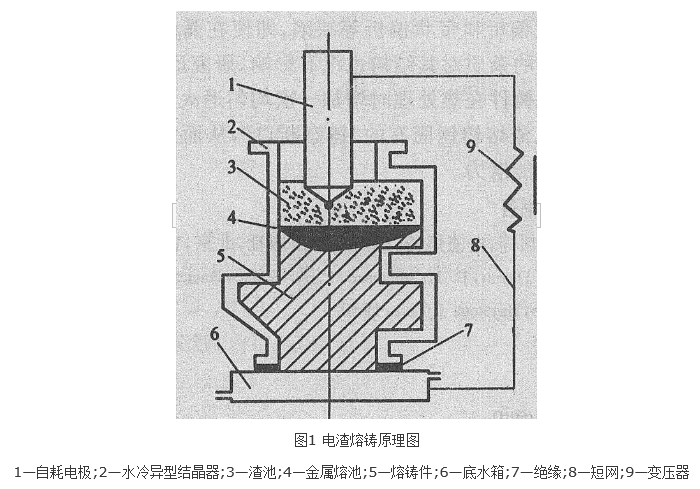

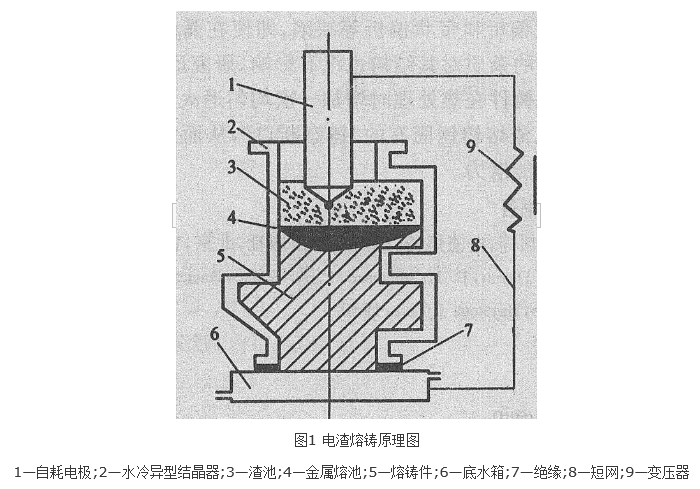

表1 電渣熔鑄產品電渣熔鑄(electroslag casting)是一種使金屬精煉和鑄造成型一次完成,生產優質合金鑄件的電渣冶金工藝。它是利用電流通過液渣所產生的電阻熱,不斷地將金屬電極熔化,...

《電渣熔鑄合金鋼軋輥》是2001年4月1日中國標準出版社出版的圖書,作者是國家冶金工業局。...

《電渣熔鑄大型水輪機鑄件技術條件》是2010年7月1日機械工業出版社出版的圖書,作者是機械工業出版社。...

《電渣熔鑄過程控制與模擬仿真》是2008年出版的圖書,該書可供電渣熔鑄領域從事科學研究和生產實踐的高等學校的師生和企業工程技術人員參考。...

利用電流通過液態熔渣產生電阻熱用以精鍊金屬的一種特種熔煉方法。它是一項跨學科、跨行業的技術,用於重熔精煉時稱為電渣重熔;用於鑄造時稱作電渣熔鑄;用於焊接時...

電渣轉注是一種特殊的電渣熔鑄技術。電渣轉注是烏克蘭巴頓電焊研究院的一項發明,已在12個國家擁有專利。電渣轉注的熔煉與鑄造分離,在熔煉室內熔化金屬,被熔化的...

《電渣冶金的理論與實踐》是2010年1月1日冶金工業出版社出版的圖書。... 他率先開拓了電渣熔鑄發動機渦輪盤、潛望鏡管、火炮身管及炮尾、飛機起落架、曲軸等...

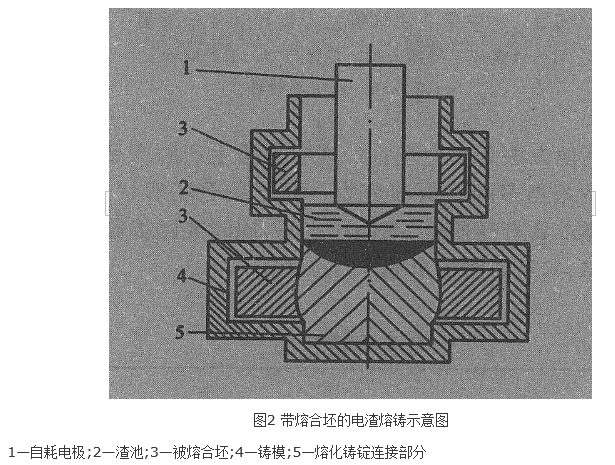

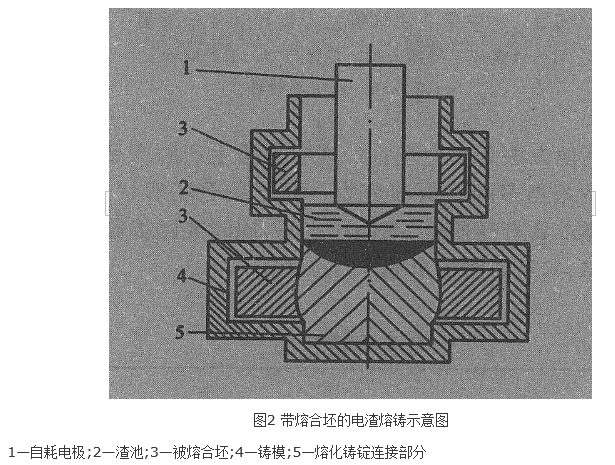

熔焊結合電渣熔鑄(Fusion welding and electroslag casting)又稱帶熔合坯的電渣熔鑄。是指以預先用其他方法(鑄或鍛)準備好的鋼坯零件作為被熔合坯料,把它插到結晶...

研究領域: 鑄造工藝及設備、電渣熔鑄工藝設備及自動化、近淨成形及數值模擬、鎂合金半固態鑄軋成形及數值模擬。中文名 耿茂鵬 國籍 中國 民族 漢族 出生日期 ...

率先開發了電渣熔鑄技術,研製成功曲軸、飛機發動機渦輪盤等產品。開發了以白雲石為基的無氟渣,電渣重熔效率提高一倍,電耗降低48%,爐前大氣含氟、含塵達標。首先...

空心坯是在芯棒噴塗潤滑劑之後設定一乾燥工序,該乾燥工序可以是設定乾燥台讓其自然乾燥、也可設定乾燥器烘乾、也可採用輻射干燥等方式。離心電渣熔鑄空心坯工藝研發...

結合自動電渣熔鑄機的研製,提出一種電渣熔鑄機自耗電極自動進給系統的控制方案,介紹了:採用PLC作為主控制器的自耗電極協調控制及PWM控制方式的自耗電極伺服系統的...