簡介,基本原理,技術特點,技術用途,電刷鍍設備,電源,鍍筆,輔助器具及材料,電刷鍍溶液,表面預處理溶液,1號電淨液,0號電淨液,1號活化液,2號活化液,3號活化液,4號活化液,鍍鎳溶液,鍍銅溶液,合金鍍液,鎳-鎢合金溶液,鎳-鎢(D)合金溶液,鎳-鈷合金溶液,

簡介

基本原理

電刷鍍是依靠一個與陽極接觸的墊或刷提供電鍍需要的

電解液,電鍍時,墊或刷在被鍍的陰極上移動的一種電鍍方法。電刷鍍使用專門研製的系列電刷鍍溶液、各種形式的鍍筆和陽極,以及專用的直流電源。工作時,工件接電源的負極,鍍筆接電源的正極,靠包裹著的浸滿溶液的陽極在工件表面擦拭,溶液中的金屬離子在零件表面與陽極相接觸的各點上發生放電結晶,並隨時間增長逐漸加厚,由於工件與鍍筆有一定的相對運動速度,因而對鍍層上的各點來說是一個斷續結晶過程。

技術特點

電刷鍍鍍層的形成從本質上講和槽鍍相同,都是溶液中的金屬離子在負極(工件)上放電結晶的過程。但是和槽鍍相比,電刷鍍中鍍筆和工件有相對運動,因而被鍍表面不是整體同時發生金屬離子還原結晶,而是被鍍表面各點在鍍筆與其接觸時發生瞬間放電結晶。因此,電刷鍍技術在工藝方面有其獨特之處,其特點可歸納如下:

1、設備簡單,不需要鍍槽,便於攜帶,適用於野外及現場修復。尤其對於大型、精密設備的現場不解體修復更具有實用價值。

2、工藝簡單,操作靈活,不需要鍍的部位不要用很多的材料保護。

3、操作過程中,陰極與陽極有相對運動,故允許使用較高的電流密度,它比槽鍍使用的電流密度大幾倍到幾十倍。

4、鍍液中金屬離子含量高,所以鍍積速度快(比槽鍍快5倍~10倍)。

5、溶液種類多,套用範圍廣。已有一百多種不同用途的溶液,適用於各個行業不同的需要。

6、溶液性能穩定,使用時不需要化驗和調整;無毒,對環境污染小;不燃、不爆,儲存、運輸方便。

7、配有專用除油和除銹的電解溶液,所以表面預處理效果好,鍍層質量高,結合強度大。

8、有不同型號的鍍筆,並配有形狀不同、大小不一的不溶陽極,對各種不同幾何形狀及結構複雜的零部件都可修復。某些陽極也可使用可溶性陽極。

9、費用低,經濟效益大。

10、鍍後一般不需要機械加工。

11、一套設備可在多種材料上刷鍍,可以鍍幾十種鍍層。獲得複合鍍層非常方便,並可用疊層結構得到大厚度鍍層。

12、鍍層厚度的均勻性可以控制,既可均勻鍍,也可以不均勻鍍。

技術用途

1、修復槽鍍產品的缺陷。

2、修復加工超差件及零件的表面磨損,恢復其尺寸精度和幾何形狀精度。3、修復零件表面的劃傷、溝槽、凹坑、斑蝕。

4、強化新品表面,使其有較高的力學性能和較好的物化性能。

5、製備零件表面的防護層,如要求表面耐腐蝕、耐高溫、耐氧化,對鋁及鋁合金表面進行氧化處理。

6、完成槽鍍難於完成的作業。如:

(1)零件太大或要求特殊而無法槽鍍。

(2)工件難以拆裝或拆裝運輸費用昂貴,對大型設備現場修理。

(3)只需局部鍍的大件或鍍盲孔。

(4)零件浸入鍍槽會引其他部位的損壞或污染鍍液。

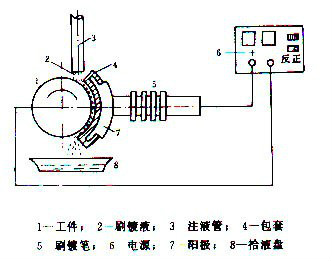

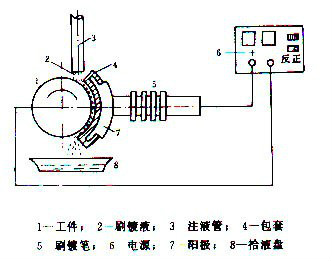

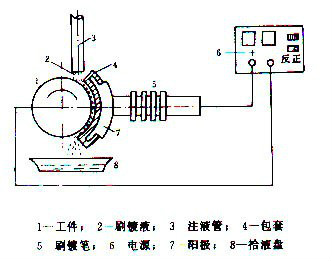

電刷鍍設備

現代電刷鍍技術要求有專用的設備和工輔具。它包括電源裝置,一整套齊備的鍍筆工具和可更換的陽極及包裹材料,還有夾持零件轉動的轉胎和其他輔助工具。

電源

電源是實施電刷鍍的主要設備,是用來提供電能的裝置。因此,必須達到下列設計要求:

1、電源必須具備變交流電為直流電的功能,並要求負載電流在較大範圍內變化時,電壓的變化很小。

2、輸出電壓應能無級調節,以滿足各道工序和不同溶液的需要。常用電源電壓可調節範圍為0V~30V,大功率電源最高電壓可達到50V。

3、電源的自調作用強,輸出電流應能隨鍍筆和陽極接觸面積的改變而自動調節。

4、電源應裝有直接或間接地測量鍍層厚度的裝置,以顯示或控制鍍層的厚度。

5、有過載保護裝置。當超載或短路時,能迅速切斷主電路,保護設備和人員安全。

6、電源應體積小、質量輕,工作可靠,操作簡單,維修方便。

國內有許多廠家生產電刷鍍電源,以其控制和輸出形式,大體有恆壓式、恆流式、脈衝式三種類型。其組成部分和工作原理是基本相同的,一般主要由整流裝置、安培小時計、過載保護電路及其他一些輔助電路組成。

鍍筆

鍍筆由陽極與鍍筆桿組成,鍍筆桿包括導電桿、散熱器、絕緣手柄等。

1、陽極的分類及選用

按所使用的材料陽極可分為:石墨陽極、鉑銥合金陽極、不鏽鋼陽極、可溶性陽極和其他材料陽極。為了適應不同形狀和不同尺寸工件的需要,可將陽極製作成圓柱、半圓、月牙、平板、方條、線狀等各種形狀。在實踐操作中,選用什麼形狀及多大尺寸的陽極,要根據待鍍工件表面的形狀和大小平決定。例如:線細狀陽極適用於填補溝槽、凹坑;圓柱狀陽極用於內徑或小平面,半圓形陽極用於內孔或平面;月牙形陽極用於外圓;平板形陽極用於平面或外圓等。

一般小面積刷鍍,設計的陽極工作面積占被鍍面積的1/5~1/3為最佳。但刷鍍大面積時,由於受材料大小和強度的限制,不可能做成很大尺寸的陽極,所以只能根據現有材料的尺寸,做出儘量大的陽極來使用。

2、陽極的包裹及包裹材料

陽極外表面如不用適當的材料包裹是不允許直接用來刷鍍的。陽極包裹的作用是儲存鍍液,防止陽極與工件直接接觸短路,以免燒傷工件。同時對陽極表面腐蝕下來的石墨粒子和其他雜質起到機械過濾作用。

常用的包裹材料主要是醫用脫脂棉,滌綸棉套,或人造毛套等。包裹時,一般先在陽極表面上包一層適當厚度的脫脂棉花,外面再用滌綸棉套或人造毛套裹住。

陽極的包裹主要是將與工件接觸的表面包起來。包裹圓柱、平板形陽極的步驟和方法是:

(1)將脫脂棉花撕成片狀(厚度約3mm~6mm)。

(2)根據陽極形狀和大小,用剪刀將棉花剪成條狀。

(3)用棉花條沿陽極外表面包裹。棉花的開頭與收尾應扯成楔形,使棉套緊密均勻。

(4)選擇適當尺寸的滌綸綿套套住棉花,並用橡皮筋捆緊,以提高棉套的耐磨性。

陽極的包裹層厚度要均勻、適當。太厚時,雖然儲存鍍液多,但電阻大,沉積速度慢,太薄時,儲存鍍液少,容易磨穿,造成工件局部過熱,甚至發生短路,影響鍍層質量。包套厚度一般取5mm~15mm(指包套在虛態情況下)。

3、鍍筆的使用和保管

在刷鍍時,對於每一種溶液都必須有一支或幾支專用鍍筆。每支鍍筆使用前都必須先在筆桿上貼上所用鍍液的名稱標籤,不能混用。

鍍筆用完後要用清水沖洗乾淨分別存放,不能混放,更不能混用,尤其是鍍銅與鍍鎳的鍍筆不能混用,以免鍍液互相污染。下一次使用鍍筆前,應注意檢查電纜線插孔處是否有鏽蝕,若有鏽蝕,要拆卸清理乾淨。

石墨陽極長時間使用也會被腐蝕,可用銼刀、刮刀等工具將表面腐蝕刮除,繼續使用。過度腐蝕就要報廢。

陽極包套一旦磨穿就要及時更換。換下的棉花一般不能再用,較乾淨的棉花可用水沖冼,曬乾後繼續使用。

用過的鍍筆,長時間不再用時,應將陽極、鎖緊螺帽、導電桿、散熱器分別拆開,清理乾淨後分別保管,以備再用。

輔助器具及材料

1、轉胎

它是用來夾持零件轉動的設備。為了滿足陰極和陽極之間相對運動速度的要求,減少勞動強度,對於軸類零件的電刷鍍,它是不可缺少的設備。

2、盛液杯、塑膠盤、擠壓瓶

盛液杯用來盛裝鍍液,塑膠盤用來回收鍍液或廢水,擠壓瓶用來盛沖洗水或裝鍍液作為供送鍍液的器具。

3、手提式電機、各種小砂輪、油石、刮刀

這些是用來清理、整形工件的劃痕、溝槽、凹坑等缺陷和修整鍍層不可缺少的一整套工具。

4、絕緣膠帶、塑膠布

絕緣膠帶和塑膠布用來貼上和遮蔽工件的非鍍面,防止污染和腐蝕。

5、剪刀、橡皮筋、針和線

剪刀用於剪棉花和滌棉套,橡皮筋做綑紮包套用,針和線用來縫合包套。

電刷鍍溶液

電刷鍍溶液與有槽電鍍溶液相比有明顯的特點。大多數金屬鍍液都是有機鰲合物的水溶液;除了小部分有特殊要求的鍍液(金、銀)外,其餘的鍍液都不含有氰化物;鍍液中金屬離子含量高,沉積速度快;部分溶液的酸性或鹼性較強,多數溶液的pH值在4~10之間,其腐蝕性小。酸性鍍液一般比鹼性鍍液的沉積速度快,但酸性鍍液一般不宜直接在組織疏鬆的材料上起鍍;鹼性鍍液和中性鍍液比酸性鍍液的沉積速度慢些,但是它們的鍍覆工藝性能和鍍覆層的力學性能是比較好的。

電刷鍍溶液分為表面預處理溶液、單金屬鍍液、合金鍍液、退鍍液和鈍化液5大類,共18個系100多個品種。

電刷鍍溶液質量的好壞直接關係到工件的修復質量。一般來講,對電刷鍍所用溶液有以下要求:

(1)溶液長時間不用時,不應有沉澱、變色、變質發生;

(2)鍍液中金屬離子濃度較為恆定;

(3)鍍液利用率高,用過的廢液對環境污染少或無污染;

(4)鍍液對人體傷害少或是綠色環保鍍液。

表面預處理溶液

用於表面預處理的溶液主要有電解除油液(電淨液)和對表面電解刻蝕(除銹)的活化液。

1號電淨液

該溶液為無色透明的鹼性水溶液,pH=13,凍點為-10℃。可以長期存放,腐蝕性小。1號電淨液具有較強的去油污能力,並且有輕微的去鏽蝕作用,適用於所有金屬表面的電解除油。其操作工藝規範為:

工作電壓8V~15V

相對運動速度60mm/s~130mm/s

電源極性正接(高強度鋼除外)

0號電淨液

這是一種與1號電淨液性能相似的除油溶液。無色透明,pH=13,凍點為-10℃,可長期存放。0號電淨液的除油效果比1號電淨液要好,尤其適用於鑄鐵等組織疏鬆材料。操作工藝規範為:

工作電壓8V~15V

相對運動速度60mm~130mm電源極性正接

1號活化液

該溶液無色透明,呈酸性,pH=0.4,凍點為-15℃,可長期存放。1號活化液有去除金屬表面氧化膜和疲勞層的能力,對基體腐蝕較慢,適用於低碳鋼、低碳合金鋼以及白口鑄鐵等材料的表面活化處理。活化時按以下工藝規範操作:

工作電壓8V~15V

相對運動速度100mm/s~160mm/s電源極性正接或反接

2號活化液

溶液的pH=0.3,無色透明,凍點為-17℃,可長期存放。2號活化液具有較強的去除金屬表面氧化膜和疲勞層的能力,對基體腐蝕快,適用於中碳鋼、中碳合金鋼、高碳鋼、高碳合金鋼、鋁和鋁合金、灰口鑄鐵、鎳層以及難熔金屬的活化處理。也可用於去除金屬毛刺和剝蝕鍍層。操作工藝規範為:

工作電壓6V~14V

相對運動速度100mm/s~160mm/s電源極性反接

3號活化液

3號活化液呈淡綠色,pH=4,凍點為-9℃,可長期存放。3號活化液對鐵素體基體的作用較弱,甚至不起作用,而對碳化物的作用很強。因此除對銅等少數材料活化時單獨使用外,一般與其他活化液(1號、2號)配合使用。主要用途是去除中、高碳鋼、鑄鐵等材料經1號、2號活化液活化後表面出現的炭黑層,以提高鍍覆層與基體的結合強度。其操作工藝規範為:

工作電壓10V~25V

相對運動速度100mm/s~130mm/s電源極性反接

4號活化液

該溶液無色透明,pH=0.2,凍點為-18℃,可長期存放。4號活化液腐蝕能力很強,適用於鈍化狀態的鉻、鎳鋼或者經上述活化液活化後仍難施鍍的基體材料的活化處理。也可用於去除金屬毛刺和剝蝕舊鍍層。操作工藝規範為:

工作電壓10V~25V

相對運動速度100mm/s~160mm/s電源極性反接

鍍鎳溶液

1、鎳的性質和用途

在表面鍍覆技術中,鎳是套用最廣泛的鍍層。尤其在機械零件修復和強化零件表面用得最多。這是因為鎳鍍層具有優良的物理、化學和力學性能。鎳鍍層在真空中有很好的化學穩定性,不易變色。鎳有很強的鈍化能力,能夠迅速地生成一層很薄的鈍化膜,所以在常溫下能很好地抵抗大氣、鹼和某些酸的腐蝕。例如:鎳在有機酸中很穩定,在濃硝酸中處於鈍化狀態,在硫酸和鹽酸中溶解緩慢,但易溶於稀硝酸中。

電刷鍍鎳層具有較高的硬度,並有較好的塑性。因此,被廣泛套用於要求硬度高、耐磨性好的零件表面。鎳還有較好的抗高溫氧化性能,在溫度高於600℃時,表面才被氧化。

電刷鍍的鎳層晶粒很細小,具有良好的拋光性能。經拋光的鍍鎳層可以得到很光亮的外表,在大氣中可長時間保持光澤性。

2、特殊鎳的性能、用途及工藝條件

特殊鎳溶液是一種強酸性鍍液,pH=1,顏色呈深綠色,有較強的醋酸味。溶液中鎳離子含量為85g/L,密度1.23g/cm,鍍層硬度HB550。

特殊鎳與絕大多數金屬基體(鑄鐵等疏鬆材料除外)都有很高的結合力,鍍層緻密,耐磨性好。主要用作在鋼、鋁、銅、不鏽鋼、鉻、鎳等材料上鍍底層或中間夾心層,也可用作鍍覆耐磨層。用在不鏽鋼、鉻、鎳上鍍底層時,為使其與基體結合良好,通常在酸性活化後,不用水漂洗而直接鍍特殊鎳。操作時先不通電,用鍍筆蘸上溶液將被鍍表面擦拭一遍,通電後,先用18V衝擊鍍一遍被鍍表面,然後降至12V,相對運動速度100mm/s~160mm/s,工件接電源正極。

3、快速鎳的性能、用途與工藝規範

該溶液略呈鹼性,pH=7.5~7.8,藍綠色,可嗅到氨水氣味,鎳離子含量為53g/L,密度1.5g/cm3,鍍層硬度HRC45~48。溶液的特點是沉積速度快,鍍覆層硬度高,抗磨損,並且耐腐蝕性也較好。可在各種材料上鍍覆工作層、恢復尺寸層或鍍複合層,更適用於鑄鐵上鍍底層。工藝規範如下:

工作電壓10V~15V

相對運動速度130mm/s~250mm/s電源極性正接

在10V~15V電壓,130mm/s~250mm/s相對運動速度下,電刷鍍的快速鎳鍍層的硬度較高,並具有良好的耐磨性,其硬度和耐磨性指標等於或高於45號鋼淬火加180℃回火後的硬度和耐磨性。硬度的峰值出現在12V及180mm/s附近,大小約為HV668。耐磨性的峰值出現在14V及180mm/s附近,大小約為45號鋼淬火加180℃回火後的1.7倍。

4、鹼性鎳的性能、用途與工藝規範

溶液pH=8.5,呈藍綠色,鎳離子含量為54.4g/L,鍍層硬度HB500。鍍液的沉積速度快,有良好的工藝性。鍍層組織細密,顏色均勻,應力低,可鍍層厚。適用於各種材料上鍍尺寸層或工作層。可代替中性鎳使用。工藝規範如下:

工作電壓8V~14V

相對運動速度130mm/s~200mm/s電源極性正接

5、中性鎳的性能、用途與工藝規範

該溶液呈深綠色,pH=7,鎳離子含量為28g/L,鍍層硬度HB500。鍍液的沉積速度快,有良好的工藝性。鍍層組織細密,顏色呈銀白色,耐腐蝕性好。可用於修補薄鍍層,作鑄鐵的底層,也可作為銅與酸性鎘的交替層。工藝規範如下:

工作電壓10V~14V

相對運動速度100mm/s~160mm/s電源極性正接

6、低應力鎳的性能、用途與工藝規範

這是一種專為沉積厚鍍層時提供夾心層而研製的溶液。溶液pH=3.5,呈綠色,鎳離子含量為75g/L,密度1.20g/cm3,硬度HB350。

使用時先將鍍液預熱到50℃,可以得到組織細密、具有壓應力或較小拉應力的鍍覆層。主要用於複合鍍層中的夾心層,也可作為保護鍍層。工藝規範如下:

工作電壓8V~14V

相對運動速度100mm/s~160mm/s電源極性正接

鍍銅溶液

銅是玫瑰紅色的金屬,原子量63.54,密度8.92g/cm3,熔點為1083℃。銅溶液有沉積速度快,鍍層硬度適中的特點,所以被廣泛用作快速恢復尺寸層或鍍厚層。也可用來改善導電性、釺焊性或在鋼件上鍍防滲碳、防滲氮層。

1、鹼性銅的性能、用途與工藝規範

鹼銅溶液呈藍紫色,pH=9.2~9.8,金屬銅含量為62g/L,密度1.14g/cm3,鍍層硬度HB250。鍍液沉積速度快,腐蝕性小,最常用作快速恢復尺寸層和填補溝槽;特別適用於鋁、鑄鐵或鋅等難鍍材料上鍍覆;在鋼件上鍍覆時,最好先用特殊鎳打底,以便獲得更高的結合力。鍍層組織細密,厚度在0.01mm時,就有良好的防滲碳、防滲氮能力。其工藝規範如下:

工作電壓10V~14V

相對運動速度100mm/s~200mm/s電源極性正接

2、高速酸性銅的性能、用途與工藝規範溶液呈深藍色,pH=1.5,金屬銅含量為116g/L,密度1.28g/cm3,鍍層硬度HB300。該鍍液有較高的沉積速度,主要用於大厚度快速恢復尺寸,填補凹槽。鍍液腐蝕性大,鍍前應將鄰近的非鍍覆表面保護好。鍍層平滑緻密,比酸性銅鍍層硬,容易機械加工。高速銅在大電流密度下鍍覆時晶粒易變粗,應保證鍍液的連續供給。該溶液不能直接在鋼(某些不鏽鋼除外)及少數貴金屬上鍍覆,鍍前要用鎳打底層。在銅基體上鍍覆高速酸銅時,應在通電前先用該溶液濕潤被鍍表面。其工藝規範如下:

工作電壓8V~14V

相對運動速度160mm/s~250mm/s電源極性正接

3、高堆積鹼銅的性能、用途與工藝規範

鍍液呈紫色,pH=8.5~9.5,金屬銅含量為82g/L,密度1.28g/cm3,鍍層硬度HB250。鍍液有較高的沉積速度,能獲得厚鍍層,鍍層應力小。該鍍液無腐蝕性,用途很廣泛,主要用於鍍覆尺寸層。特別推薦在鎘或錫零件上填補凹坑,也可用於印刷電路板的修理。其工藝規範如下:

工作電壓8V~14V

相對運動速度130mm/s~200mm/s電源極性正接

合金鍍液

合金鍍層是指含兩種或兩種以上金屬的鍍層。合金分機械混合、固溶體和金屬化合物三種結構形式。合金鍍層具有單一金屬鍍層所不能達到的性能,它比單一金屬鍍層更能滿足對金屬製品表面提出的更高要求。合金鍍層都具有一些優異的理化性能和力學性能,如抗腐蝕、耐高溫,較高的硬度和耐磨性,優美的外觀和較好的釺焊性等,因此,它們被廣泛地用作防護、裝飾、耐磨和其他功能性鍍層。例如:鎳-鎢、鎳-鈷合金鍍層,不但硬度高、耐磨損,而且耐高溫,可作軸承、活塞、氣缸、模具等零件的防護工作層。

鎳-鎢合金溶液

該溶液呈綠色,pH=2~3,溶液中含鎳85g/L,含鎢15%,鍍覆層硬度HB750。溶液性能很穩定。鍍層硬度高,抗磨損,主要用作耐磨件鍍覆工作層,鍍覆層厚限制在0.03mm~0.07mm範圍內為最好。因此,可作為其他鍍層的覆蓋層,對較厚的鍍層可先鍍一層酸性鎳或低應力鎳。也可以與特殊鎳交替鍍覆疊鍍層,操作時,每層鎳-鎢合金都要用油石或砂紙打磨光滑,經電淨與1號活化液處理後,再鍍特殊鎳。工藝規範如下:

工作電壓10V~15V

相對運動速度60mm/s~160mm/s電源極性正接

鎳-鎢(D)合金溶液

該溶液呈深綠色,pH=1.4~2.4,含鎳80g/L,鍍覆層硬度HRC55。該溶液有比鎳-鎢合金更優良的性能,硬度和耐磨性更高;可獲得較厚的鍍覆層,殘餘應力小。在高強度鋼上鍍覆氫脆性很小,在某些難鍍金屬上鍍覆都能得到較好的結合力。主要用於各種零件上鍍覆工作層。工藝規範與鎳-鎢合金相同。

鎳-鈷合金溶液

淺綠色,pH=3.2,常溫下有酸性氣味。鍍層沉積速度快,韌性及耐熱性好,鍍厚能力強,鍍層硬度約為HRC50~55,工藝規範如下:

工作電壓3V~8V

相對運動速度160mm/s~230mm/s電源極性正接