基本介紹

- 中文名:雷射燒結

- 外文名:laser sintering

- 動力:雷射為熱源

- 對象:燒結材料

雷射燒結laser sintering,以雷射為熱源對粉末壓坯進行燒結的技術。對常規燒結爐不易完成的燒結材料,此技術有獨特的優點。由於雷射光束集中和穿透能力小,適於對小面積...

選擇性雷射燒結是SLS法採用紅外雷射器作能源,使用的造型材料多為粉末材料。加工時,首先將粉末預熱到稍低於其熔點的溫度,然後在刮平棍子的作用下將粉末鋪平;雷射束...

雷射燒結laser sintering的簡稱。...... 雷射燒結laser sintering的簡稱。中文名 雷射燒結 外文名 laser sintering 雷射燒結laser sintering,以雷射為熱源對粉末壓坯進...

選擇性雷射燒結成形(SLS)是一種增材製造(AM)技術,它使用雷射作為電源來燒結粉末材料(通常是尼龍/聚醯胺),將雷射自動瞄準由a定義的空間點。 3D模型將材料粘合在...

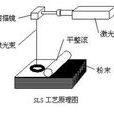

選擇性雷射燒結法(Selective Laser Sintering,SLS)如圖所示是在一個充滿氦氣的情性氣體加工室中作業。先將一層很薄的可熔性粉末沉積到成形桶的底板上,該底板可在...

選擇性雷射燒結成形(SLS) 是套用分層製造方法,以固體粉末材料直接成形三維實體零件,不受材料種類的限制、不受零件形狀複雜程度的限制其工藝是首先在計算機上完成符合...

雷射快速成型(Laser Rapid Prototyping:LRP)是將CAD、CAM、CNC、雷射、精密伺服驅動和新材料等先進技術集成的一種全新製造技術。與傳統製造方法相比具有:原型的複製性...

選擇性雷射燒結3D列印技術內容介紹 編輯 本書是《3D列印技術系列叢書》之一。全書分為5章,分別介紹3D列印技術概述、SLS 3D列印技術、SLS 3D列印材料與研究、SLS ...

SLM: Selective laser melting(選擇性雷射熔化),增材製造的一種,金屬粉末的快速成型技術,用它能直接成型出接近完全緻密度、力學性能良好的金屬零件。SLM技術克服了...

《雷射燒結氧化鉭基功能陶瓷》,將先進的雷射材料製備技術與提高介電材料的物理性能緊密結合,介紹了作者發明的雷射燒結新型Ta2O5基功能陶瓷技術,具有較強的獨創性及...

金屬粉末雷射選區燒結過程的特徵探討是系統地闡述了大功率雷射直接燒結金屬粉末成形金屬件的一些基本特徵。這主要包括在雷射燒結成形過程中的熔池球化特徵、熔體流動特徵...

《雷射製造技術》是2012年1月機械工業出版社出版的圖書,作者是史玉升 等...... 雷射快速成形製造技術及系統,包括分層實體製造(LOM)、立體光造型(SLA)、選擇性雷射...

雷射塑膠是指在雷射誘導下發生物理或者化學變化,達到某種功能需求的功能塑膠。...... 結晶型塑膠經過粉體化、粒徑配比、添加其它改性材料製成可以進過雷射燒結成型的...

選擇性雷射燒結技術,最早由美國德克薩斯大學開發,並由 DTM 公司將其推向市場。SLS 工藝是利用粉末狀材料成型的。...

sls選擇性雷射燒結,採用紅外雷射器作能源,使用的造型材料多為粉末材料。主要用於塑膠件、鑄造用蠟模、樣件或模型。...

特種燒結技術是隨著材料科學技術飛速發展,新型特種材料不斷出現,普通燒結方法和常壓低溫燒結、液相燒結及添加劑輔助燒結等已難以適應需要應運而生。燒結技術的產生對於...

利用雷射束掃描金屬板材誘發的內部非均勻分布的熱應力,使板材發生局部塑性屈服,從而使板材產生一定角度的彎曲變形。...

《選擇性雷射熔化3D列印技術》是2016年西安電子科技大學出版社出版的圖書,作者是陳國清。...

《雷射先進制造技術與設備集成》是2009年科學出版社出版的圖書,作者是邵丹、胡兵、鄭啟光。...

武漢帝爾雷射科技有限公司〔“帝爾雷射”)是一家由海外歸國博士團隊創立的雷射高科技企業,地處武漢光谷,擁有自營進出口權。主要從事高端雷射設備的研發、生產、銷售和...

SLS工藝又稱為選擇性雷射燒結,是一種製作金屬製品的工藝,由美國德克薩斯大學奧斯汀分校的C.R. Deckard於1989年研製成功。該工藝具有製造工藝比較簡單,生產周期短等...