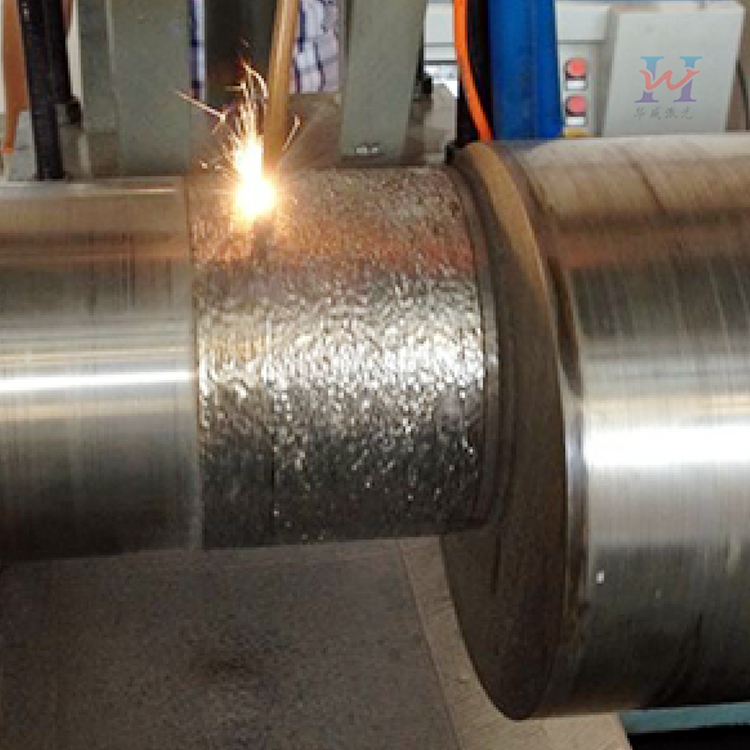

雷射熔覆技術是指以不同的填料方式在被塗覆基體表面上放置選擇的塗層材料,經雷射輻照使之和基體表面一薄層同時熔化,並快速凝固後形成稀釋度極低並與基體材料成冶金結合的表面塗層,從而顯著改善基體材料表面的耐磨、耐蝕、耐熱、 抗氧化及電器特性等的工藝方法。

雷射熔覆技術

相關詞條

- 雷射熔覆技術

雷射熔覆技術是指以不同的填料方式在被塗覆基體表面上放置選擇的塗層材料,經雷射輻照使之和基體表面一薄層同時熔化,並快速凝固後形成稀釋度極低並與基體材料成冶金...

- 雷射熔覆

雷射熔覆(Laser Cladding)亦稱雷射包覆或雷射熔覆,是一種新的表面改性技術。它通過在基材表面添加熔覆材料,並利用高能密度的雷射束使之與基材表面薄層一起熔凝的...

- 雷射熔覆工藝

雷射熔覆是採用雷射束加熱熔覆材料和基材表面,使所需的特殊材料熔焊於工件表面的一種新型表面改性技術。與常用的堆焊及等離子噴焊(塗) 等技術相比,雷射熔覆技術...

- 雷射熔覆成形技術

雷射熔覆成形技術是利用具有高能密度的雷射束使某種特殊性能的材料熔覆在基體材料表面與基材相互熔合,形成與基體成分和性能完全不同的合金熔覆層。其優點是:雷射熔...

- 雷射表面熔覆

雷射表面熔覆與雷射表面合金化有很多相似之處。雷射表面熔覆是指利用雷射加熱基材表面以形成一個較淺的熔池,同時送人預定成分的合金粉末一起熔化後迅速凝固; 或者...

- 雷射快速成型技術

LCF技術是利用具有高能密度的雷射束使某種特殊性能的材料熔覆在基體材料表面與基材相互熔合,形成與基體成分和性能完全不同的合金熔覆層。其優點是:雷射熔覆的作用不...

- 雷射快速成型

雷射快速成型(Laser Rapid Prototyping:LRP)是將CAD、CAM、CNC、雷射、精密伺服驅動和新材料等先進技術集成的一種全新製造技術。與傳統製造方法相比具有:原型的複製性...

- 雷射直接製造技術

雷射直接製造技術(Direct Laser Fabrication, DLF)隨著科學技術的高速發展,一種革命性的快速製造技術——雷射直接製造技術(Direct Laser Fabrication, DLF)——正悄然...

- 材料的雷射表面改性技術及套用

《材料的雷射表面改性技術及套用》是化學工業出版社2013年2月出版的圖書,作者是楊玉玲和董丹陽。...

- 雷射表面改性技術及其套用

《雷射表面改性技術及其套用》是2012年由國防工業出版社出版的圖書,作者是姚建華。本書主要總結提煉作者幾十年的雷射表面改性研究成果。...

- 雷射熔覆技術及套用

《雷射熔覆技術及套用》是2016年化學工業出版社出版的圖書,圖書作者是李嘉寧。...... 《雷射熔覆技術及套用》是2016年化學工業出版社出版的圖書,圖書作者是李嘉寧。...

- 材料的雷射製備與處理技術

《材料的雷射製備與處理技術》是冶金工業出版社出版的一本圖書,作者是陳歲元。本書在介紹了雷射的基本理論和常用雷射器的結構與原理的基礎上,詳細介紹了雷射表面改...

- 雷射改性再製造技術

《雷射改性再製造技術》是2018年1月化學工業出版社出版的圖書,作者是崔愛永、胡芳友等。...

- 武漢光谷雷射技術股份有限公司

公司介紹武漢光谷雷射技術股份有限公司是團結高新集團的核心控股子公司。 中國乃至亞洲最大的高功率雷射成套設備生產和出口企業集團。 中國乃至亞洲最大的雷射加工連鎖...

- 模具雷射強化及修復再造技術

《模具雷射強化及修復再造技術》是2012年出版的圖書,作者是劉立君、李繼強。本書主要介紹了模具失效和雷射加工技術基礎知識,雷射與金屬材料互動作用、雷射相變硬化、熱...