前言

我國鋁土礦資源豐富,但絕大部分礦石屬高鋁、高矽、中低品位的一水硬鋁石型鋁土礦,無法直接採用工藝簡單、經濟性較好的拜耳法生產氧化鋁。為了解決日益突出的資源貧化問題,經原中國長城鋁業公司、北京礦冶研究總院 、中南大學、瀋陽鋁鎂設計研究院等多家單位合作於 1999 年完成了鋁土礦選礦試驗室、小型、連續擴大試驗和鋁土礦選礦工業試驗,成功地通過正浮選的辦法將 A/S 為 5 ~ 6 的原礦提高 A/S 為 11 以上的選精礦 。而“雙流法溶出新工藝設備研究”由鄭州輕金屬研究院、原中州鋁廠和瀋陽鋁鎂設計院共同承擔,於 2001 年 8 月完成了半工業試驗。

鋁土礦選礦和“雙流法”溶出技術成果為選礦-拜耳法新技術的產業化鋪平了道路。2002 年 11 月10 日,國家高新技術產業化示範工程項目“中國鋁業中州分公司選礦-拜耳法生產氧化鋁新技術產業化示範工程”正式開工建設,主體工藝採用鋁土礦聚團浮選、雙流法溶出、高效沉降槽分離洗滌、赤泥乾法輸送堆存、高濃度一段分解技術、管式降膜蒸發、懸浮焙燒砂狀氧化鋁生產等先進技術和裝備。設計規模為年產氧化鋁 30 萬噸。經過建設者一年多的艱苦努力,工程於 2004 年 1 月 15 日全面建成投產。2004 年 5 月基本實現達產達標 。

定義

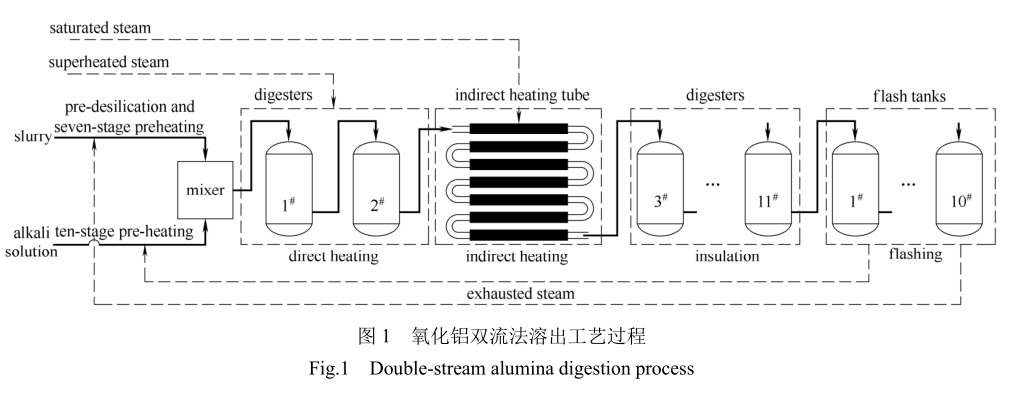

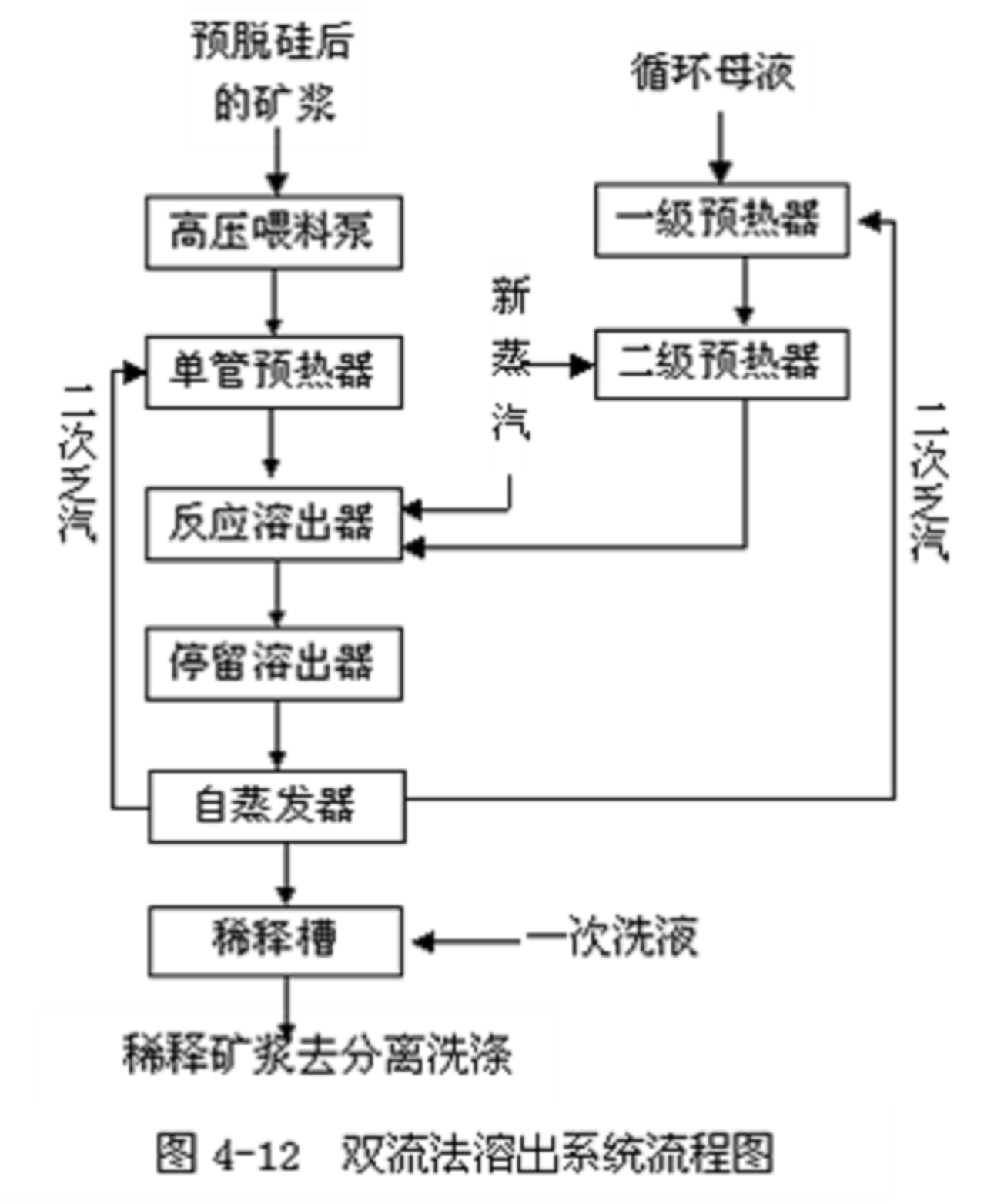

所謂雙流法,是將配礦用的循環母液分為兩部分,一部分為總液量的20%(按體積計算)與鋁土礦磨製成礦漿流,剩餘的大部分鹼液為鹼液流,兩股料流分別用溶出後礦漿多級自蒸發產生的二次蒸汽不同程度地預熱後,鹼液流再單獨用新蒸汽加熱,在第一個溶出器(或溶出管)中,兩股物料流匯合;匯合後礦漿在溶出器中用新蒸汽再直接加熱至溶出溫度並在其後的溶出器中完成鹼液對氧化鋁的溶出過程。其工藝流程如下所示:

雙流法的優缺點:

(1)換熱面上結疤程度輕。在雙流法溶出工藝中,絕大部分溶出鹼液不參與製備礦漿而單獨進入換熱器間接加熱,因溶出液鹼中SiO2含量很低,加熱過程中矽渣析出量很少,因此大大減輕鹼液預熱器熱交換面上的結疤;少量鹼液與鋁土礦磨製成高固含礦漿,雖然這部分礦漿與單流法礦漿一樣,具備礦石和鹼液充分接觸的條件。但是,與鹼液流相比,這部分料流量少,可以在常壓預脫矽後不再間接加熱或只加熱到不嚴重形成含矽、鈦渣結疤的溫度,以保護換熱器的換熱效率。所以,在雙流法溶出中,換熱面上的結疤程度比單流法要輕的多。

(2)投資省、成本低。雙流法溶出工藝的設備投入費用比管道化溶出和管道預熱-壓煮器溶出等方案低20%以上,而生產運行費用與管道化溶出基本相當,比單管預熱-壓煮器溶出低,所以採用雙流法溶出技術經濟上是合理的。

(3)結疤易清理。在雙流法溶出過程中,不論是高溫間接加熱的鹼液流還是低溫間接加熱的礦漿流,換熱器管壁結疤的主要成分都是水合鋁矽酸鈉,避開了單流法溶出時加熱管壁上鈣、鈦、鐵等雜質結疤生成的條件。所以,雙流法溶出的加熱管結疤只需用低濃度(5.0~10.0%)的硫酸溶液即可有效的清洗。

(4)雙流法溶出器組的主要缺點是鹼液在高溫情況下對管道壁的腐蝕加大,發生鹼淬現象,造成溶出機組頻繁停車檢修,降低了機組運轉率。

國內溶出工藝現狀

我國氧化鋁生產方法一般採用燒結法、拜耳法或混聯法 。其中,拜耳法溶出技術可分為三類:多罐串聯連續溶出技術;單套管預熱-高壓釜溶出技術;管道 - 停留罐溶出技術。

(1) 多罐串聯連續溶出技術。特點採用蒸汽直接加熱,由於沖淡嚴重,溶出 Nk 低,溶出溫度也比較低,溶出指標差,赤泥漿被迫再用於燒結法回收氧化鋁和鹼,屬於淘汰的技術,目前僅少量存於中國鋁業河南分公司,且已準備改造 。

(2) 單套管預熱-高壓釜溶出技術。以中國鋁業廣西分公司為代表,為二十世紀九十年代從法國彼施涅公司引進的 AP 溶出技術,其主要技術要點為:礦漿在單管預熱器中預熱到150℃左右,再在間接加熱機械攪拌高壓釜中加熱、溶出;溶出溫度260℃,溶出時間為 40 min 左右;礦漿流量高達 490m 3 /h,單套管反應器直徑大,減少了結疤對流速和阻力的影響,但機械攪拌高壓釜數量多、加熱管束易結垢、機械攪拌機構複雜。中國鋁業山西分公司、貴州分公司也採用了此項溶出技術 。

(3) 管道-停留罐溶出技術。以中國鋁業河南分公司為代表,其技術原型是德國管道化溶出技術,特點是:礦漿用隔膜泵餵入管道加熱器。加熱器分別用溶出後礦漿、閃蒸乏汽、熔鹽做熱源,溶出溫度高達270℃~ 280℃,進入管道(或停留罐)短時停留溶出後閃蒸。溶出時間短,溶出效果好,可實現低鹼濃度溶出,溶出 Rp 高,能耗較低且循環效率高。管式反應器製造和維護容易,不足之處是系統反應溫度高、壓力高。

中州分公司高溫雙流法溶出工藝

中州分公司高溫雙流法溶出工藝以“九五”科技攻關成果-鄭州研究院雙流法試驗裝置為基礎,經瀋陽鋁鎂設計研究院設計,形成最終工藝流程:將循環鹼液的 1/4-1/3 用於化制石灰乳,用製成的固含約 300 g/L 的石灰乳與選精礦配製成固含900 g/l ~ 1000 g/l 的高固含原礦漿,高固含原礦漿經 100℃預脫矽 10 h 後,用隔膜泵送入 7 級單套管預熱器預熱至 180℃; 剩餘的循環鹼液,用活塞泵直接送入 10 級乏汽套管預熱器預熱後,再經 3 級飽和新蒸汽套管加熱器加熱至 260℃;兩股流混合後進入 9 台溶出器,在前 2 台溶出器中噴入適量的過熱蒸汽,將料漿加熱至溶出溫度(260 ℃~ 265℃),保溫溶出後,礦漿經 10 級自蒸發降溫至 130℃,二次汽用於礦漿和鹼液的預熱。料漿從自蒸發器進入稀釋槽,加入一定量的一次洗液調 Nk 至 170g/L,然後送至赤泥分離洗滌工序。

特點:

高濃度循環鹼液化灰;

高固含礦漿 、 循環鹼液分流預熱;

採用預熱段間接加熱和溶出罐直接加熱相結合,簡化生產流程;

溶出溫度高、鹼液濃度高。