滾壓加工是一種無切屑加工,在常溫下利用金屬的塑性變形,使工件表面的微觀不平度輾平從而達到改變表層結構、機械特性、形狀和尺寸的目的。因此這種方法可同時達到光整加工及強化,是磨削、車削等機械加工無法做到的。

基本介紹

- 中文名:鏡面滾壓

- 性質:無切屑加工

- 目的:光整加工及強化

- 適用:金屬加工

原理

特點

滾壓加工是一種無切屑加工,在常溫下利用金屬的塑性變形,使工件表面的微觀不平度輾平從而達到改變表層結構、機械特性、形狀和尺寸的目的。因此這種方法可同時達到光整加工及強化,是磨削、車削等機械加工無法做到的。

滾壓加工是一種無切屑加工,在常溫下利用金屬的塑性變形,使工件表面的微觀不平度輾平從而達到改變表層結構、機械特性、形狀和尺寸的目的。因此這種方法可同時達到光整...

金銀幣表面的平整度和光潔度,即稱之為金銀幣的鏡面。越是精製質量的金銀幣,其鏡面的平整度和光潔度越高。在技術處理上即對生產模具的平面部分和坯餅的表面都要...

滾壓刀是利用機械擠壓的原理,獲得光潔如鏡的金屬表面的一種機械無切削的塑性加工方法。...

鏡面加工是金屬切削加工的最高境界,是提高機械部件使用壽命的最有效手段。鏡面——是機械切削加工後,得到非常好粗糙度的傳統代名詞,能清晰倒影出物品影像的金屬表面...

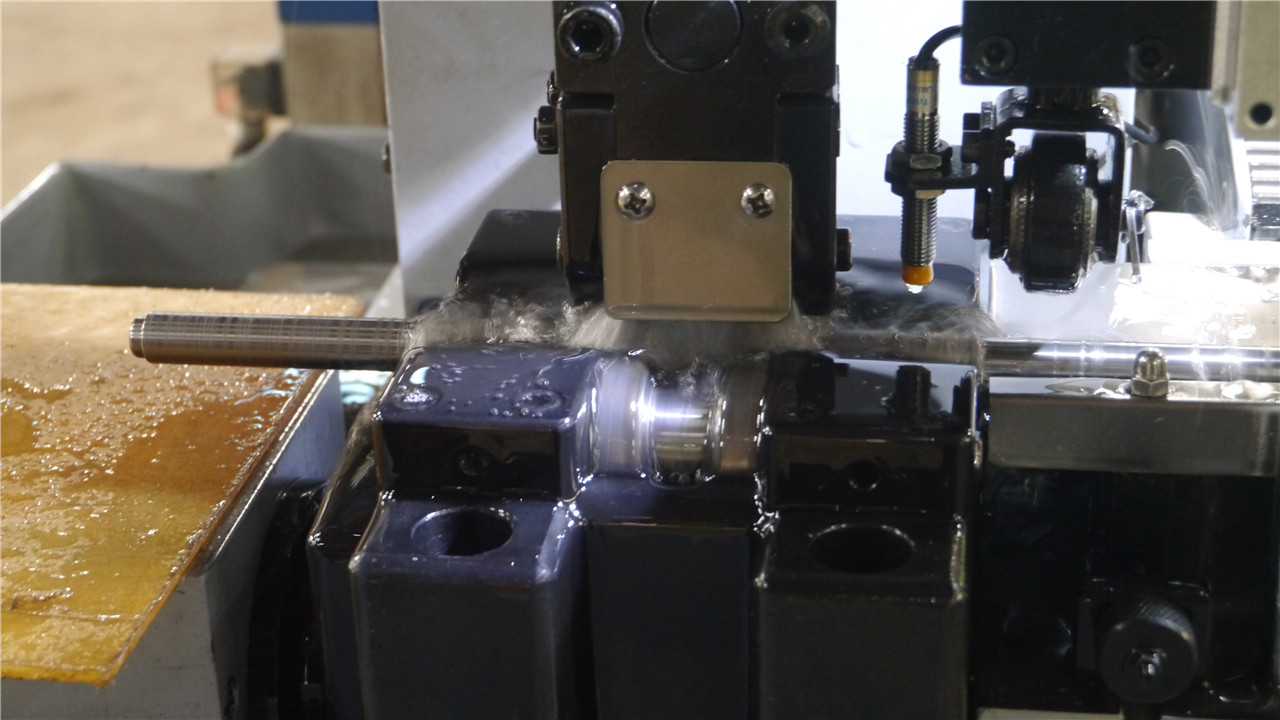

鏡面工具機是通過滾壓原理來實現效果,在常溫下利用金屬的塑性變形。使工件表面的微觀不平度輾平從而達到改變表層結構、機械特性、形狀和尺寸的目的。無論用何種加工刀具...

滾壓工具 Rolls the tool 也叫滾壓刀、鏡面滾壓頭、滾擠刀、擠光刀、滾光頭等,因為地域與語言習慣關係,北方工廠內師父們習慣稱為——滾壓頭,理解為一頭往裡鑽...

鏡面工具就是利用一種工具,將所需的物品加工到鏡面(Ra0.2左右)效果的機械加工方法。 鏡面工具也叫滾壓工具。...

滾壓頭是一種壓力光整加工,是金屬在常溫狀態的冷塑性特點,利用滾壓頭對工件表面施加一定的壓力,使工件表層金屬產生塑性流動,填入到原始殘留的低凹波谷中,而達到工件...

一種在汽車生產中常用的工藝,包括內孔的滾壓、輪輞的滾壓、車門框條滾壓成形、車架縱梁的滾壓成形、曲軸的滾壓強化及校直、小模數花鍵軸的滾壓成形、螺釘的滾壓成形...

油缸滾壓採用滾壓加工,由於表面層留有表面殘餘壓應力,有助於表面微小裂紋的封閉,阻礙侵蝕作用的擴展。...

深孔滾壓刀是加工長徑比在1:10以上孔的刀具,這種深孔一般是沒有辦法加工到Ra0.2左右的粗糙度的。深孔滾壓頭是在常溫下使用的多圓柱滾子剛性滾壓刀具,能使金屬...

去除材料方式加工鏡面一般在Ra0.8-0.08um之間;無切削方式滾壓(採用鏡面工具)加工鏡面一般在Ra0.4-0.05um之間。去除材料方式加工鏡面對材料硬度基本沒有限制;無...

鏜滾頭Boring rolling head是金屬加工中加工深孔的一種刀具,多用於油缸的缸體加工。顧名思義:是鏜削和滾壓能同時完成加工的一種複合刀具。其結構是:刀具前端是可...

鏡面滾壓原理: 滾壓原理 它是一種壓力光整加工,是利用金屬在常溫狀態的冷塑性特點,利用滾壓工具對工件表面施加一定的壓力,使工件表層金屬產生塑性流動,填入到原始...