鍍鋅波紋鋼板是厚度0.25~2.5mm的冷軋連續熱鍍鋅薄鋼板和鋼帶。其廣泛用於建築、包裝、鐵路車輛、農機製造及日常生活用品等方面。

基本介紹

- 中文名:鍍鋅波紋鋼板

- 外文名:Galva nized corrugated steel

- 別名:白鐵皮、鍍鋅板

簡介,表面缺陷,表面缺陷處理措施,

簡介

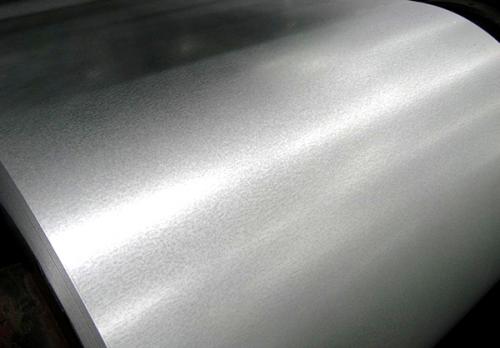

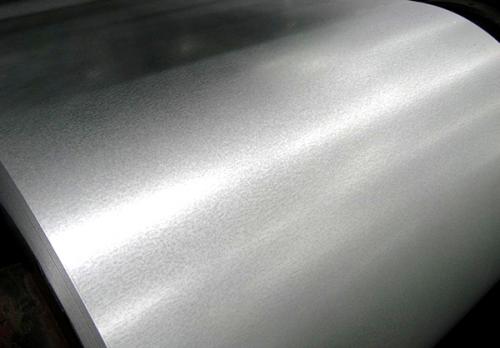

鍍鋅波紋鋼板也稱鍍鋅板或白鐵皮:是厚度0.25~2.5mm的冷軋連續熱鍍鋅薄鋼板和鋼帶。鋼板表面美觀,以塊狀或樹葉狀鋅結晶花紋,鍍鋅層牢固,有優良的耐大氣腐蝕性能。同時,鋼板還有良好的焊接性能和冷加工成型性能。與電鍍鋅薄鋼板相比,熱鍍鋅薄鋼板鍍鋅層較厚,主要用於要求耐蝕性較強的部件。鍍鋅板廣泛用於建築、包裝、鐵路車輛、農機製造及日常生活用品等方面。

表面缺陷

1、鋅鍋輥引發的劃傷

鋅鍋輥造成的劃傷為鍍鋅產品劃傷的重要原因,其占據劃傷問題的大部分。一般情況下,鋅鍋輥主要由沉沒輥和校正輥及穩定輥構成,其處在鋅液中比較特殊的位置,並不利於設定電機實現傳動,對此許多鋅鍋輥都是被動輥,主要利用鋼表面和鋅鍋輥的棍面間摩擦力實現鋅鍋輥和帶鋼的同速轉動。但是因為鋅液的成分發生變化與鋅鍋輥的套用等相關要素的影響,導致帶鋼和沉沒輥間由於傳動摩擦力不足產生相對滑動,進而使鋅鍋輥出現劃傷問題。 熱鍍鋅鋼板

熱鍍鋅鋼板

熱鍍鋅鋼板

熱鍍鋅鋼板2、氣刀條痕問題

若是氣刀噴嘴出現局部堵塞時,就會使帶鋼相應位置的鋅層過後,產生條痕。條痕的產生一般是由於生產線速度出現較大變化時氣刀的壓力發生突然變化,導致鋅液飛濺,從而堵塞氣刀,或是氣刀距離帶鋼的間距相對比較小,而且來料瓢曲和帶鋼的受熱不均勻及帶鋼的張力過小等都會導致帶鋼的刮氣刀產生堵塞,從而出現條痕。對此,工作人員應該在生產線的升降度過程中有效控制幅度,同時注重來料的板形,若是板形相對比較差,就要及時把氣刀間距進行調大,並且經過對張力和穩定輥完成合理調節,確保帶鋼可以在氣刀噴嘴的中間獲取一個相對良好的平直度,避免帶鋼的刮氣刀產生堵塞。若是產生氣刀條痕應該在焊縫迅速打開氣刀,套用專業設備完成清理。

3、漏鍍點

漏鍍點主要指熱浸鍍的過程中不完全浸潤所出現的未鍍區域。在進行熱鍍鋅的過程中,唯有徹底消除基板軋制的氧化鐵皮和氧化物及清洗液,同時露出相對清潔的基板表面,才可以確保良好的浸潤性。一般狀況下,軋鋼廠會在Al的含量超出0.2%鋅液里生產汽車的外覆蓋件。而在此種鋅鍋中所生產的熱鍍鋅鋼板相對光亮,可是鋅液達到Al的含量時,為了能夠獲取良好的浸潤性,對於基板表面的清潔度有著更為嚴格的要求。強度相對較高的鋼板通常存在C、P和Si等相關合金元素,同時這些合金元素在進行熱處理的過程中有可能發生偏析,從而在鋼板的表面形成氧化物。對此,基板含有的Si會導致出現更多的漏鍍點,嚴重影響浸潤性。

4、凹坑

凹坑缺陷位置的鍍層要比附近鍍層薄許多,其由正在凝固的鍍層通過氣刀與小鋅化裝備時遭受磨損導致的。在形貌角度判斷而言,凹坑主要是因為小鋅化設備形成小液滴的衝擊造成的。在鍍層通過氣刀過程中,固態顆粒會被空氣從鍍層里吹出來,因為這時鍍層已經呈現軟熔或是半固化狀態,銅絲凹坑難以被附近的鍍層拉平。

表面缺陷處理措施

1、控制鋅渣生成的措施:

(1)控制鋅液中的鋁、鐵含量。

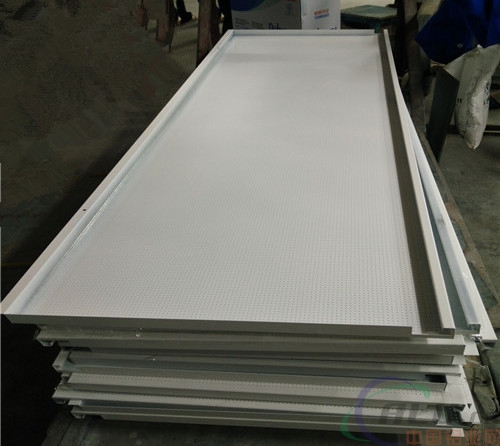

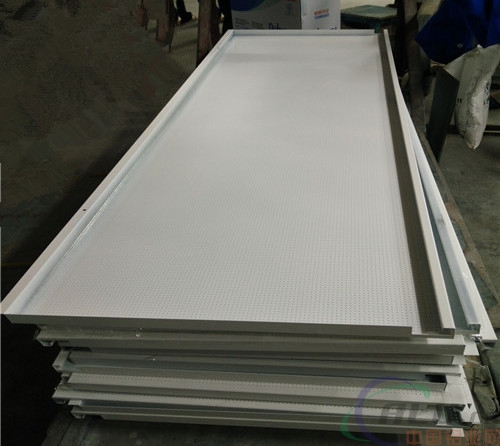

(2)控制鋅液溫度。當鋅液溫度在480~530℃,鐵損量急劇增加;溫度過高也容易使鋅和鋅中鋁自身氧化產生鋅渣。溶解的鐵一部分被鍍層帶走,剩下的都以浮渣、底渣以及游離渣的形式存在於鋅鍋中。鋅渣極易粘結在帶鋼表面,影響帶鋼的表面質量。一般鋅鍋溫度控制在(460±3)℃,但是當溫度過低時,鋅液的流動性和浸潤性變差也影響帶鋼的表面質量。 熱鍍鋅鋼板

熱鍍鋅鋼板

熱鍍鋅鋼板

熱鍍鋅鋼板(3)撈渣。在鍍鋅生產中由於鋁自身的化學性質以及鋅液的溫度決定了鋅渣的產生是不可避免的,浮渣一般採取撈渣的方式,一定要注意鋅鍋中帶鋼出口處浮渣的撈取,因為此處的浮渣容易粘附在帶鋼的表面。

2、厚邊缺陷解決措施:

調整氣刀唇縫形狀,增加板帶邊部的噴吹壓力。另外更重要的是氣刀高度要隨著生產線速度進行相應的調節。生產線的速度低時,板帶在出了鋅鍋後到達氣刀的時間變長,在鋅液冷卻過程中板帶邊部冷卻較快,鋅液開始凝固,所以當它經過氣刀時,邊部鋅層會比較厚。這時如果及時降低氣刀高度縮短鋅液冷卻時間,則可以解決此問題。而在生產線速度較高時,由於氣刀噴吹壓力增大,造成鋅液飛濺也大,容易堵塞氣刀,所以應及時提高氣刀高度。

3、氣刀條痕缺陷解決措施:

操作人員在生產線升降速時幅度不要過大,並且注意來料板形,如果板形較差,應及時將氣刀間距調大,同時通過對張力以及校正輥、穩定輥進行調節使帶鋼在氣刀噴嘴中間得到一個良好的平直度,防止帶鋼刮氣刀形成堵塞。如果出現氣刀條痕可以在焊縫通過時快速打開氣刀,用專用工具進行清理。