介紹

Al-Si合金是很重要的一種工業合金,廣泛地套用於航空、交通、建築、汽車等重要行業,也用於製造低中強度的形狀複雜的

鑄件,如

蓋板、電機殼、

托架等,也用作

釺焊焊料。該合金是一種典型的共晶型合金,相圖簡單,沒有中間化合物產生。它具有鑄造性能好,比強度高,價格不高等優點。鋁是第三主族元素,而矽是半導體元素,兩者相互間的固溶度很小。

性能及用途

矽含量較低時(比如0.7),鋁矽合金的延展性較好,常用來做變形合金;矽含量較高時(比如7%),鋁矽合金熔體的填充性較好,常用來做鑄造合金。在含矽量超過Al-Si

共晶點(矽含量為12.6%)的鋁矽合金中,矽的顆粒含量高達14.5%~25%時,再加入一定量的Ni,CU,Mg等元素能改善其綜合力學性能。它們可用於汽車發動機中代替鑄鐵汽缸而明顯減輕重量。用作汽缸的鋁矽合金,可經過電化學處理以浸蝕表層鋁而在缸內壁保留鑲嵌於基體的初生矽

質點,其抗擦傷能力和抗磨損性以明顯改善。其中含矽量11%~13%的合金以其質輕、低

膨脹係數和高耐蝕性能等特點而成為最佳的活塞材料之一。

電熱法生產

電熱法生產鋁矽合金的冶金溫度大約在2000℃左右;在冶金過程中,

氧化鋁和氧化矽呈液態,一般用炭質還原劑進行還原;

礦熱爐一般能達到的最高溫度大約在1350~2200℃左右。

鋁矽合金

鋁矽合金成分和組織

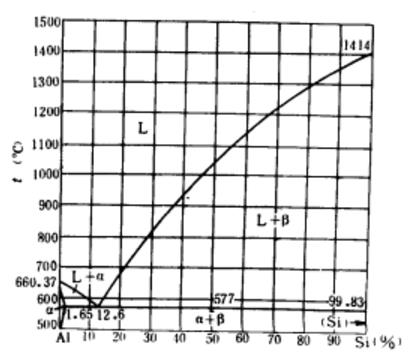

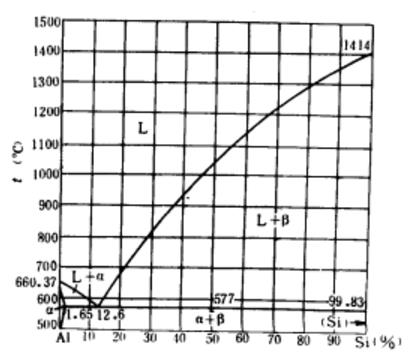

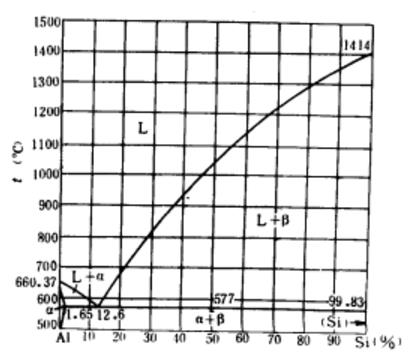

鋁矽二元合金具有簡單的共晶型相圖,如圖,室溫下只有α(Al)和p(Si)兩種相,α(Al)的性能和純鋁相似,β(Si)的性能和純矽相似。共晶合金的Si含量為12.6%,亞共晶合金的組織由α(Al)+共晶體(α+p)所組成,過共晶合金的組織由β(Si)+共晶體(α+β)所組成。由於結晶矽帶入微量磷,即使10ppm的磷生成AlP就足以使Si含量為9%的亞共晶合金中出現初晶矽,並使共晶矽形成粗大的板片狀。

Al+Si二元相圖

Al+Si二元相圖隨矽量的增加,結晶溫度區間變小,共晶體增加,流動性隨之提高。矽的收縮率很小,合金的線收縮率也隨之降低,熱裂傾向相應減少;矽的結晶潛熱大,直至Si含量為20%處,流動性仍比共晶成分的合金高。含Si量為16%~18%時有流動性的峰值。

共晶型AI-Si二元合金雖有優良的鑄造性能,但由於力學性能不高,故只能用於壓鑄、擠壓鑄造等高速冷卻的鑄造方法;對於砂型鑄造,石膏型鑄造等冷卻速度慢的鑄造方法,必須進行變質處理,細化共晶矽,以獲得足夠的力學性能。

細化共晶矽的變質處理不能同時細化初晶矽,對於有大量初晶矽的過共晶合金,必須採用加磷細化初晶矽,提高力學性能。

含矽量對Al-Si二元合金耐磨、耐蝕、線膨脹係數,密度、電導率等有影響。隨矽量的增加,磨損量、腐蝕量、線膨脹係數、密度、電導率均直線下降。

鋁的塑性大,切削時需消耗很大的功,隨矽量增加,共晶體增多,切削功可減小,但共晶矽硬度高,易磨損刀具,尤其是有粗大初晶矽的過共晶合金,刀具磨損更嚴重,被加工的表面很毛糙。為改善切削加工性能,除進行相應的變質處理,細化共晶矽、初晶矽外,可加入鉍、鉛等易切削元素;對過共晶合金可採用鑲嵌鑽石刀具,選擇最佳切削速度和合適的切削液等,也能獲得光潔的加工表面。

綜上所述,為了兼顧合金的各種服役性能和工藝性能,鋁矽類合金的含矽量一般為7%~12%。

Al-Si二元合金的代表是ZL102合金,成分為Si含量10%~13%,剩下的為鋁,金相組織為α(Al)+共晶體(α+β)及少量初晶矽。ZL102合金具有如下特點。

1)熱處理強化效果小,力學性能不高

577℃時矽在α(Al)固溶體中的溶解度為1.65%,室溫下降至0.05%。但熱處理強化效果不大,固溶處理後人工時效只能使合金強度提高10%~20%,因為矽的沉澱和集聚速度很快,甚至固溶處理時都可能發生固溶體分解,析出矽質點,不形成共格或半共格的過渡相,因此一般只進行退火消除內應力。ZL102的力學性能不高。

2)鑄造性能優良

近共晶的Al-Si二元合金的結晶溫度區間小,矽的結晶潛熱大,故流動性能為鑄鋁合金中之冠,集中縮孔傾向大,應設定合理的冒口,能獲得緻密的鑄件,直至破壞前不會引起滲漏,矽降低氫在鋁液凝固後的溶解度,如精煉不當,容易產生針孔。

3)耐磨性,抗蝕性,耐熱性好

Al-Si二元合金具有軟相α(Al)和硬相矽,是典型的耐磨組織,耐磨性好;α(Al)和共晶矽的電子電位相差不大,表面一層Al2O3,組織緻密,對基體具有保護作用,因此耐蝕性好;ZL102合金的共晶溫度為577℃,高於其餘鑄鋁合金,溫度升高時沒有強化相溶解或聚集現象,因此耐熱性最好。

4)必須進行變質處理,提高力學性能

變質前的力學性能低,切削加工性能差,必須進行變質處理,使板片狀的共晶矽轉變為纖維狀,並消除初晶矽,大幅度提高力學性能。

綜上所述,ZL102合金適用於壓鑄件或要求耐蝕、耐磨;承受中小載荷的薄壁、複雜鑄件如各種儀表的框架、亮體、基座等。

變質處理

變質處理的意義

鑄造鋁矽合金因具有密度低、強度高、耐磨耐熱性好、熱膨脹係數小等優點,是鑄造鋁合金中套用範圍最廣、產量最大的一類合金。鋁矽二元相圖為典型的共晶型相圖,共晶點矽的質量分數為11.7%,共晶溫度為577℃。矽在鋁中最大固溶度為1.65%,室溫時固溶度約為0.05%,共晶反應為:

,根據矽含量的高低,將鋁矽合金分為亞共晶型、共晶型和過共晶型合金。在常規鑄造鋁矽合金的組織中,存在針狀的共晶矽和粗大的形狀複雜的初晶矽,惡化了合金的性能。在工業上採用變質處理來改變矽相的形貌,使其以有利的形狀、較小的尺寸均勻分布在基體中,對於提高鑄造鋁矽合金的性能具有很好的效果。

變質的方法及效果

能對鋁矽合金中共晶矽起到變質作用的元素有多種,如Na、Sr、Ba、Bi、Sb和稀土元素Ce等。其中變質作用最為顯著、在生產上套用最廣泛的是Na,近年來Sr變質也逐漸在生產上得到套用。

當用含有氟化鈉成分的複合鹽類變質劑(例如成分為ωN▪F=45%,ωN▪Cl=40%,ωKCl=15%)對鋁液進行處理,或往鋁液中加入AI-Sr合金,以使鋁液中含有殘留Na為ωNa0.001~0.003%或殘留Sr為ωSr=0.01~0.03%時, 能得到良好的變質效果,使合 金組織中的共晶矽變成纖維狀從而顯著提高合金的強度和塑性。

變質處理除了改變矽晶體結構外,還使合金的共晶程度有所改變。用Na進行變質處理,會使共晶點右移,即使共晶含矽量增高,因此當處理前合金為共晶成分時,經過處理後即變為亞共晶成分。

變質處理在鑄造鋁合金生產上套用非常普遍,實際上對ωSi=5~11%的鋁矽合金都實行晶成分範圍內,隨合金含矽量的提高,變質的效果越顯著,前且變質處理在提高合金塑性方面的效果比在提高強度方面更為顯著。

變質處理的效果還與合金的結晶過冷度(鑄件的冷卻速度)有關,鑄件壁愈厚,即冷卻愈緩慢時,變質處理的效果愈小。這稱為變質處理的壁厚敏感性。同理,變質處理在金屬型鑄造條件下的效果比砂型鑄造更顯著。不同變質元素的壁厚敏感性大小不同。用Na或Sr進行變質時,壁厚敏感性較小,而用Sb或Bi進行變質時,壁厚敏感性較大,即只有在較薄壁鑄件或在金屬型鑄造條件下,才有顯著的變質效果。

鋁矽合金的變質處理也有衰退的現象,即變質的效果隨著處理後時間的延長而逐漸消失。這一點與鑄鐵中孕育衰退的現象是相似的。變質效果的衰退是由於合金中變質元素的殘留量隨時間的延長而逐漸降低引起的。在鋁液的溫度下,合金中所含的Na或Sr或被氧化,或與型砂中的水分起作用而消失,而消失的速度則在一定程度上與變質元素的化學活潑性有關。此外,變質元素的熔點及相對密度也對消失速度有影響。從變質作用有效時間來看,Na的變質有效時間最短,只有30~60min,Sr為6~7h,Ba在5h以上,Sb的有效時間長達100h以上,而Te則幾乎能無限長地保持其變質作用,而且即使合金經過重熔,也不發生變質衰退的現象。

雖然鈉的變質有效時間短,會給生產帶來不便,但它的變質效果最強,因此在生產上仍被普遍採用。Sr有較強的變質作用,同時又有足夠長的變質;有效時間,但Sr價貴,且Sr變質會使合金增加吸氣,故目前還不能取代Na。

鋁矽合金

鋁矽合金 Al+Si二元相圖

Al+Si二元相圖

鋁矽合金

鋁矽合金 Al+Si二元相圖

Al+Si二元相圖