基本介紹

- 中文名:鉻鑄鐵

- 外文名:Chromium cast iron

- 性質:一類鉻與鐵的合金

- 分類:低、中、高鉻鑄鐵

鉻鑄鐵簡介

鉻鑄鐵

鉻鑄鐵低鉻鑄鐵

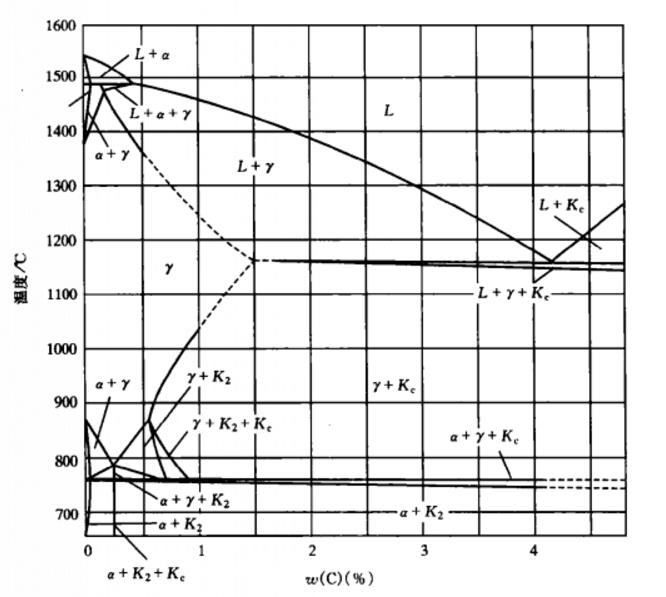

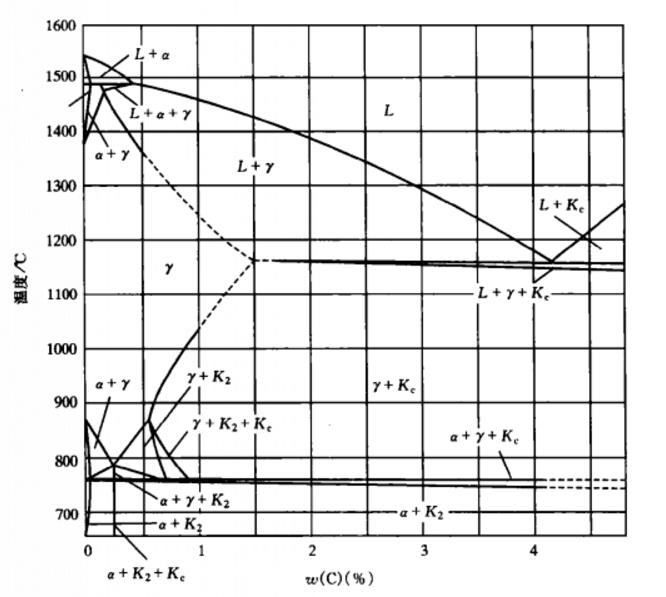

圖2含鉻2%的Fe-C-Cr平衡相圖

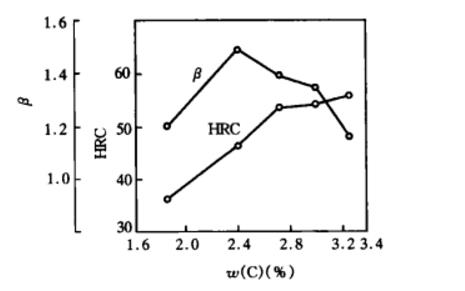

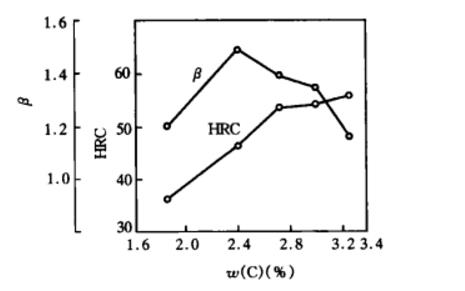

圖2含鉻2%的Fe-C-Cr平衡相圖 圖3 低鉻鑄鐵的碳含量與硬度和相對耐磨性的關係

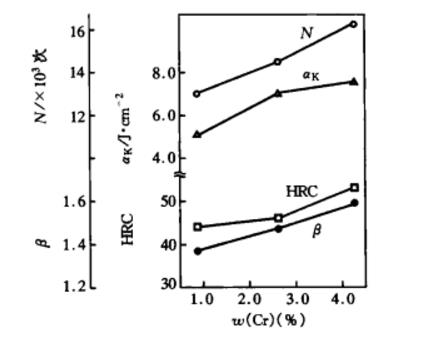

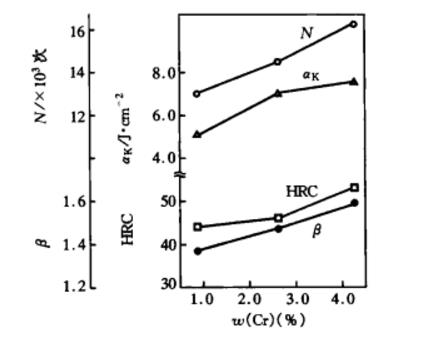

圖3 低鉻鑄鐵的碳含量與硬度和相對耐磨性的關係 圖4 含鉻量對低鉻鑄鐵性能的影響

圖4 含鉻量對低鉻鑄鐵性能的影響

鉻鑄鐵

鉻鑄鐵 圖2含鉻2%的Fe-C-Cr平衡相圖

圖2含鉻2%的Fe-C-Cr平衡相圖 圖3 低鉻鑄鐵的碳含量與硬度和相對耐磨性的關係

圖3 低鉻鑄鐵的碳含量與硬度和相對耐磨性的關係 圖4 含鉻量對低鉻鑄鐵性能的影響

圖4 含鉻量對低鉻鑄鐵性能的影響鉻鑄鐵是指在鐵元素重加入鉻元素,以此改變鐵的物理結構和化學性質,使其套用領域更廣。加入鉻元素的量不同,形成的鉻鑄鐵的化學性質亦不同,根據鉻元素含量,可分為...

高鉻鑄鐵是高鉻白口抗磨鑄鐵的簡稱,是一種性能優良而受到特別重視的抗磨材料;它以比合金鋼高得多的耐磨性,比一般白口鑄鐵高得多的韌性、強度,同時它還兼有良好的...

高鉻白口鑄鐵是繼普通白口鑄鐵、鎳硬鑄鐵發展起來的第三代白口鑄鐵。...... 高鉻白口鑄鐵是繼普通白口鑄鐵、鎳硬鑄鐵發展起來的第三代白口鑄鐵。...

《合金高鉻鑄鐵及其套用》是1999年冶金工業出版社出版的圖書,作者是陳璟琚。...... 本書全面介紹高鉻鑄鐵中鉻的存在狀態及分布規律,探討碳及其他合金元素對高鉻...

耐蝕鑄鐵(corrosion-resistant cast iron)是指能夠防止或延緩某種腐蝕介質腐蝕的特殊鑄鐵。耐蝕鑄鐵可根據金相組織、合金成分和適用的介質進行分類。在常見的腐蝕介質內...

3.3.32低合金鑄鐵lowalloycastiron 3.3.33鉻鑄鐵chromiumcastiron 3.3.34高鉻鑄鐵highchromiumcastiron 3.3.35高矽鑄鐵highsiliconcastiron 3.3.36中矽鑄鐵me...

《高鉻鑄鐵生產及套用實例》是2011年在化學工業出版社出版的圖書,作者是王春景。...... 《高鉻鑄鐵生產及套用實例》[1] 是2011年在化學工業出版社出版的圖書,作者...

減摩鑄鐵的組織通常是在軟基體上牢固地嵌有堅硬的強化相。控制鑄鐵的化學成分和冷卻速度獲得細片狀珠光體基體能滿足這種要求,鐵素體是軟基體,在磨損後形成溝槽能儲...

·耐熱鑄鐵是指可以在高溫下使用,其抗氧化或抗生長性能符合使用要求的鑄鐵。...... ·常用的耐熱鑄鐵有中矽鑄鐵、高鉻鑄鐵、鎳鉻矽鑄鐵等,主要用於製造加熱爐附屬檔案,...

(1)分類與化學成分見表2-60。 (2)物理性能見表2—61。 表2-60鑄鐵軋輥的分類與化學成分 分類 名稱 化學成分(質量分數)(%) C Sj Mn P S Ni Cr Mo V...

高碳高鉻鋼中由於碳含量和合金元素的含量比較高,基體顯微組織中含有較大數量的共晶碳化物,與合金半鋼材質軋輥比具有較良好的高溫耐磨性,同時由於碳含量相比高鉻鑄鐵...

粒狀貝氏體鋼抗沖蝕能力研究,中低碳空冷貝氏體鋼抗磨能力研究,球墨鑄鐵中球狀石墨形成機理探討,有關高鉻鑄鐵磨球的一些問題,高鉻鑄鐵亞臨界溫度回火產生聚合組織的...

冷卻壁是目前高爐普遍採用的一種冷卻器形式,根據其材質不同分為鑄鐵冷卻壁、銅冷卻壁、鋼冷卻壁和鋼一銅複合冷卻壁等。冷卻壁的工作原理是:通過面式冷卻將高爐內...

縱觀100多年來,全球範圍的磨片製造和使用的發展中,石材、灰口鐵、鎳硬白口鐵、高鉻鑄鐵、鎳鉻合金、多元合金、不鏽鋼、碳化鎢、高分子聚乙烯、改性尼龍、陶瓷、...

鐵碳化物,有高鉻鑄鐵的耐磨性和韌性,生產工藝簡單、成本低廉的材料,省工、省時、省能耗、省原材料消耗的的優勢。它的生產套用能產生較大的社會效益。...

cr15mo3是一種高鉻鑄鐵型耐磨鋼,其洛氏硬度為58~62HRC。...... cr15mo3是一種高鉻鑄鐵型耐磨鋼,其洛氏硬度為58~62HRC。表1 Cr15Mo3的化學成分...