發展簡史

雖然1917年就有人提出了在金屬凝固過程中進行電磁攪拌的建議,1922年開始注意到流體流動對金屬結構、緻密性、偏析和夾雜等方面的影響,1934年已開始鋼液凝固過程電磁攪拌的實驗室試驗,1952年胡金根(Huckingen)鋼廠首先裝置了二冷區電磁攪拌(S-EMS)。但是,直到60年代後期,隨著連鑄擴大品種和提高拉坯速度的要求,連鑄EMS技術才開始廣泛地引起人們的興趣和注意。

1965年,勃卜邁爾(Poppmeir)首先在奧地利伯勒(Bohler)鋼廠採用工頻電源和低導電率材質的結晶器,嘗試了結晶器電磁攪拌(M-EMS)試驗。隨著低頻電源的採用,60年代末,英國Round Oak鋼廠的試驗性鑄機上作了結晶器電磁攪拌(M-EMS)和二冷區電磁攪拌(S-EMS)試驗。1973年,法國鋼鐵研究院(IRSID)與法國電機公司(CEM)研製的旋轉磁場攪拌器,在法國SAFE鋼廠方坯鑄機上實現了S-EMS的工業套用。

1977年,法國Rotelec集團開發的Magnetogyr M-EMS在當時的聯邦德國EBV公司Esehweiler鋼廠獲得工業套用。同時他們還研製成功了螺旋攪拌器。隨著特殊鋼連鑄的發展,日本神戶制鋼與法國Rotelec集團合作開發了KOSMOSTIR-MAGNETOGYR複合攪拌技術。1973~1975年,新日本鋼鐵公司先後在君津、大分鋼廠板坯鑄機上開發套用了NSC-DKS S-EMS。1975~1977年,瑞典ASEA公司將經營多年的低頻行波磁場電磁攪拌器套用於斯文斯克特鋼鐵公司(SSAB,Oxelo-suned,Sweeden)的板坯S-EMS獲得成功。1972~1980年,IRSID-CEM在敦刻爾克(Dunkerque)鋼廠的板坯鑄機上開發套用了輥式二冷區電磁攪拌(IR-S-EMS)。由於板坯結晶器銅板較厚,磁禁止作用很大,因此開發板坯鑄機用M-EMS尤為困難。首先獲得工業化套用的是ASEA和川崎制鐵開發的電磁製動技術(EMBR)。

對鑄坯質量的作用

連鑄電磁攪拌過程是一個冶金學與磁流體力學相耦合的複雜過程,它對鑄坯質量的作用有:

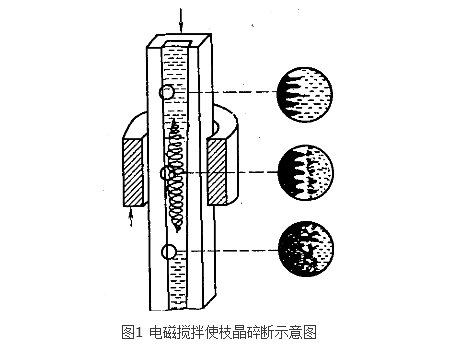

(1)擴大鑄坯等軸晶帶。柱狀晶特別發達是鑄坯的結構特點和弱點。擴大和細化等軸晶帶可以增加鑄坯抗裂性、消除中心縮孔、減輕中心疏鬆和中心偏析。電磁攪拌可通過流動母液對樹枝晶前端的動力折斷作用和熔蝕作用而造成大量晶枝碎片供作晶核(圖1);同時,強力流動可大大加速液芯的傳熱而使過熱度迅速消失,兩相區迅速擴犬;再者,強力流動加速傳質,使凝固前沿擴散邊界層減薄而濃度梯度增大,故使兩相區內成分過冷增加。這三者恰合等軸晶發展三要素,所以電磁攪拌是擴大鑄坯等軸晶帶的有效措施。

(2)改善鑄坯表層質量。良好的鑄坯表層質量指坯面振痕淺、無裂紋、無渣斑,表層10mm之內無氣孔、無大型夾雜。借電磁力增強結晶器中的向上流股,一則把高溫鋼流帶到彎月面頂端,使初始凝固彎月面殼縮短,從而使振痕變淺;二則不斷清洗表層區域的夾渣和大型夾雜及氣泡;三則造成結晶器內“熱頂端”條件,有利於保護渣的作用機制,從而有利於防止表面裂紋。

(3)改善鑄坯中的夾雜物分布。大於30μm的夾雜物在鑄坯內弧側的聚集,是弧型連鑄機的先天性弱點。而當內弧側液芯受到電磁攪拌力時,這些夾雜物被清洗向液芯,並同時上浮。它們或是上浮至頂端而被去除,或是隨機地被凝固前沿所捕獲而呈彌散態分布,從而消除或減輕夾雜物在鑄坯內弧側的聚集。

(4)消除鑄坯縮孔改善中心疏鬆。阿爾貝尼(R.J.Alberny)提出的“小鋼錠機理”,已被公認為鑄坯中心縮孔疏鬆的形成機理。借電磁力使液芯流動而產生對凝固前沿樹枝晶的沖刷和熔蝕,使凝固前沿變得比較平滑;同時,由於電磁攪拌促使液芯過熱度迅速消失,會使尖銳狹窄的液相穴底部變得圓滑而較寬,結果,可避免凝固前沿的樹枝晶搭橋,從而可避免液相穴底部形成“小鋼錠縮孔”;加之電磁攪拌產生的大量碎枝晶核向液相穴底部沉澱充填和競相長大,就可形成較密的坯心結構。從而可避免或減輕鑄坯中心疏鬆。

(5)減輕鑄坯中心偏析。鑄坯中心偏析通常與中心縮孔疏鬆共生或是在縱剖面上以V形偏析形態存在。其形成機理主要有兩種學說。其一稱為“小錠機理”,即在液相穴底部,當樹枝晶搭橋時,在樹枝橋下部的縮孔凝固收縮而產生吸力,通過枝晶間隙向下抽吸富含雜質的母液,致成中心局部正偏析,而在樹枝晶橋的上方則形成局部負偏析,如此周期性地發生,則形成鑄坯內一串中心偏析。其二稱為“等軸晶區滑移機理”,即在液相穴底部,隨著凝固收縮的發生,沉積的等軸晶粒周期性地像雪崩一樣發生滑移,富含雜質的母液被抽吸於滑移斷層之間而形成中心局部偏析。借電磁力可阻止殘餘母液通過枝晶網路的流動,也可促進等軸晶連同枝晶間母液一起填向液相穴底部,其結果,可阻止鑄坯按上述兩種機理產生中心偏析,從而有效地減輕中心偏析程度。

(6)改變鑄坯中攪拌帶的樹枝晶形態。電磁攪拌引起鑄坯液芯強力流動,會改變與其同期成長的樹枝晶形態。當無攪拌時,樹枝晶基本垂直於凝固前沿發展。當液芯受定向電磁力作用,以層流形式沖刷樹枝晶前連 lian沿時,由於樹枝晶迎著流股的一側的雜質被強烈沖洗而使此處母液熔點提高,故使枝晶易於向此一側成長,終致形成朝向流股沖洗方向傾斜的樹枝晶;同時在強力流動下,因枝晶間成分過冷減小而使枝晶二次軸很不發達。當液芯以紊流形式沖刷樹枝晶前沿時,由於對樹枝晶的沖刷方向不停地改變,樹枝晶不可能向一個固定的方向傾斜成長,結果形成了灌木狀的細密樹枝晶垂直於凝固前沿發展。在經歷強力攪拌的同時成長起來的凝固層,含碳、硫等溶質元素較少,鑄坯斷面的酸浸和硫印圖上呈負偏析白亮帶,它對零件的淬火硬度均勻性和薄板的平整度、光亮性均有不利影響。電磁攪拌引起的強力流股將凝固前沿兩相區內的富溶質母液沖刷出去,就形成了白亮帶;同時,當凝固前沿進入強力攪拌區時,因液芯過熱釋放速率突增而使凝固速率突減,此時因選分結晶而析出溶質的速率隨之突減,致使此時凝固的一層坯殼含溶質較少而形成白亮帶。當攪拌過強時就會引起明顯的負偏析白亮帶。

連鑄電磁攪拌器類型

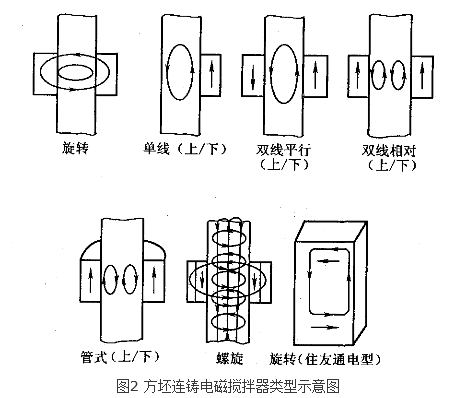

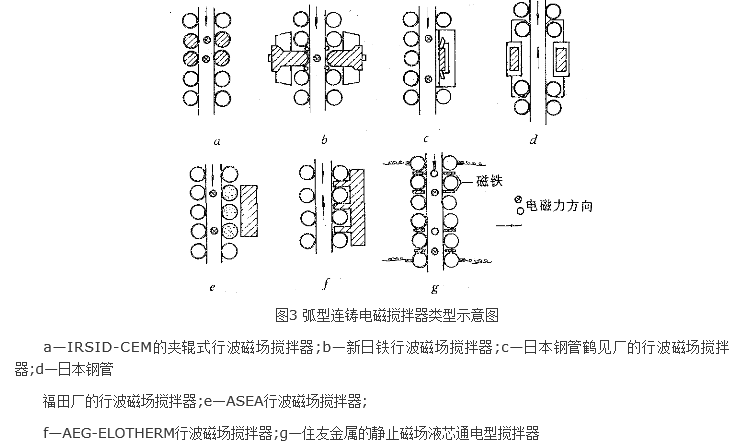

為藉助電磁力使鑄坯液芯產生不同的流態,可以使用不同類型的電磁攪拌器,安裝於鑄流的不同位置;還可以在同一鑄流的不同位置分別安放不同的攪拌器進行複合攪拌;安裝於結晶器內的稱為結晶器電磁攪拌(M-EMS);安裝於二次冷卻段的稱為二冷段電磁攪拌(S-EMS);若安置於鑄流液芯直徑小於40mm的區段,則稱凝固末端電磁攪拌(F-EMS)。圖2為方坯連鑄電磁攪拌器的基本類型示意;圖3為板坯連鑄電磁攪拌器的基本類型示意。雖然電磁攪拌器的實際類型與結構繁多,但根據其磁場運動特徵可歸納為旋轉磁場型、行波磁場型、螺旋磁場型和恆定磁場型等4類。

旋轉磁場型

藉助交流旋轉磁場和藉機械驅動永久磁極旋轉而產生的旋轉磁場,使液芯感生電流並使之類同於感應電動機轉子作旋轉運動的電磁攪拌器。主要類型有5種:

(1) IRSID-CEM攪拌器。它是由法國鋼鐵研究院(IRSID)和法國電機公司(CEM)合作研製的,分布繞組感應電機型攪拌器,可以是三相二極或二相二極。用作S-EMS時,採用工頻電源;用作F-EMS時,採用工頻電源或低頻電源。

(2)Magnetogyr攪拌器。它是一個二相二極集中繞組旋轉磁場感應器,套置於方坯結晶器銅管外的冷卻腔體內。一般採用4~12Hz電源饋電,是Rotelec公司研製的M-EMS。

(3) Ferrco-Toronto攪拌器。由加拿大的Ferrco-Ro-tenec集團研製的方坯M-EMS,基本結構與Mag-netogyr相似,但感應器鐵芯高度可調,採用“交—交” 變頻電源饋電。

(4)RMS攪拌器。由日本住友金屬公司研製的用於方坯M-EMS或S-EMS的攪拌器。採用液壓馬達機械傳動使一對永久磁極圍繞鑄坯旋轉,從而形成旋轉磁場而推動液芯轉動。

(5)DPC攪拌器。由日本神戶制鋼研製的大方坯S-EMS或M-EMS攪拌器。採用4組繞組分別布置在鑄坯四面,兩對繞組分別採用不同頻率電源饋電,可使液芯產生不斷改變流速和方向的紊流攪拌。

行波磁場型

類同於直線電機,行波磁場攪拌器即為展平的旋轉磁場攪拌器,它推動鋼液作直線運動。其主要類型有5種:

(1)NSC-DKS攪拌器。由新日本鋼鐵公司研製的用於板坯S-EMS或F-EMS的攪拌器。它將一對寬度僅100mm的行波磁場攪拌器相對布置在板坯內外弧兩側輥隙之中,攪拌器很貼近鑄坯表面,推動液芯沿板坯橫斷面形成運動迴路。它可採用工頻電源饋電或4~16Hz三相低頻電源饋電。

(2)IR攪拌器。將直線電機採用克蘭姆繞組,製成輥狀,外套φ300mm左右的不鏽鋼筒。用之作為板坯連鑄機的支承輥,採用4~10Hz低頻電源饋電,即可驅動液芯作橫向直線運動。一般在二冷區上段外弧側和二冷區下段內弧側各安置兩個輥式攪拌器,則可在液相穴的1/3長度內產生蝴蝶形攪拌流態。它是法國鋼鐵研究院開發的。

(3)Concast-ASEA攪拌器。它是一個平面直線電機,可在板坯鑄機內弧側採用3根無磁性支承輥,將其安置在輥子外側,採用0.3~3Hz電源饋電,推動液芯作橫向直線運動,並形成流動迴路;也可在方坯鑄機上貼近內弧側坯面安置,採用工頻或低頻電源饋電,行波磁場沿鑄流縱向推動液芯作直線運動,並形成流動迴路。它是瑞典ASEA公司開發的。

(4)AEG-Elotherm攪拌器。它是德國AEG-Elotherm公司開發的,採用集中繞組和大齒距鐵芯,並將鐵芯齒長增大,嵌入板坯或方坯鑄機支承輥的輥縫中。一般採用工頻電源饋電,行波磁場沿鑄流縱向推動液芯作直線運動,並形成流動迴路。

(5)板坯結晶器攪拌器。法國鋼鐵研究院和電機公司,將分布繞組直線攪拌器水平安置在結晶器的內、外弧寬面,分別激發沿寬度方向行進、且方向相反的行波磁場,使鋼液作相向運動,形成水平環流攪拌。新日本鋼鐵公司則是把兩個鐵芯高度很小的直線攪拌器安置在結晶器的上部,旨在驅使板坯初始坯殼內的鋼液作水平環流攪拌,以消除“代用沸騰鋼”鑄坯的皮下氣泡。此外還有將一對或兩對直線攪拌器豎向安置在結晶器的兩個寬面,激發出相同運動方向、且平行於鑄流軸線的行波磁場,使鋼液作垂直運動,形成雙環流攪拌。由於結晶器銅壁的磁阻極大,故上述攪拌器均須用低頻電源饋電,一般為0.3~3Hz。

螺旋磁場型

它的磁場既作旋轉運動,又作直線運動,結果合成為螺旋形運動。這種攪拌器用於方坯的S-EMS或F-EMS,驅使液芯作螺旋運動。

恆定磁場型

它是用一對或多對永久磁鐵或直流電磁鐵產生的靜磁場,作用於鑄坯液芯,起到控制流動的作用。它包括兩種類型的攪拌器:

(1)靜磁場液芯通電攪拌器。由日本住友金屬公司開發成功,用於板坯和方坯的S-EMS。它是在鑄坯內、外弧輥縫中安置一對或多對永久磁鐵或直流電磁鐵,並通過支承輥向鑄坯液芯通以直流大電流。根據楞次定律,直流電流與靜磁場相互作用而產生電磁力,驅使液芯運動。藉助於將多對磁極按不同方式布置於輥縫中,則可在整個靜磁場覆蓋區域內,產生多個方向不同的小環流驅動力,從而造成在該液芯區域的紊流攪拌。

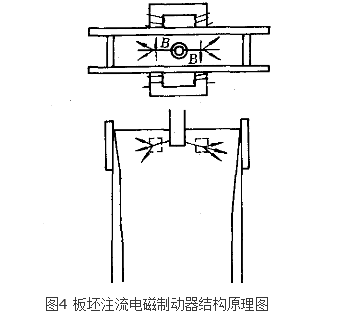

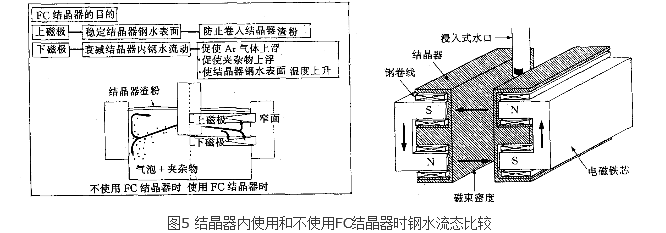

(2)電磁製動器(EMBR)。由瑞典ASEA(現為ABB)公司開發並與日本川崎鋼鐵公司合作實機試驗獲得成功。圖4所示是它的第一代產品原理圖。由圖4可知對應浸入式水口的兩個側孔注流衝出點,在結晶器的寬面安置兩對直流電磁極,產生兩個靜磁場。當注流以相當大的速度從側孔流出,垂直切割磁場時,注流鋼液中感生電流並同時引起電磁力,其方向與澆注方向相反,並制動注流,使之分裂而向周圍流動,是謂電磁製動。套用於板坯結晶器的電磁製動器發展較快,已研製出第三代產品。圖5為日本川崎鋼鐵公司稱為FC結晶器使用和不使用的鋼水流態圖,可知其冶金效果。