簡介

連續退火線之後是鍍鋅部分,包括沉沒輥。輥表面噴塗WC-Co塗層,也可以噴塗氧化物塗層,如Al2O3、Al2O3+TiO2和Al2O3+ErO2塗層(Fukubayashi,2004)。推薦採用爆炸噴塗工藝。通常在輥表面的WC-Co塗層上加工2~5mm的螺距,開槽角120°。

方法

按照習慣往往根據鍍前處理方法的不同把熱連續鍍鋅

工藝分為線外退火和線內退火兩大類,即濕法(單張鋼板熱連續

鍍鋅法)、線外退火(單張鋼板熱連續鍍鋅法)、熱連續鍍鋅惠林(wheeling)法(帶鋼連續熱連續鍍鋅法)、線內退火森吉米爾(Sendzimir)法(保護氣體法)、改良森吉米爾法、美鋼聯法(同日本川崎法)、賽拉斯(Selas)法和莎倫(Sharon)法。

線外退火

就是熱軋或冷軋鋼板進入熱連續

鍍鋅作業線之前,首先在抽底式退火爐或罩式退火爐中進行再結晶退火,這樣,連續鍍鋅線就不存在退火工序了。鋼板在熱連續鍍鋅之前必須保持一個無氧化物和其他髒物存在的潔淨的純鐵活性表面。這種方法是先由酸洗的方法把經退火的表面氧化鐵皮清除,然後塗上一層由氯化鋅或由氯化銨和氯化鋅混合組成的溶劑進行保護,從而防止鋼板再被氧化。

(1)濕法熱連續鍍鋅:鋼板表面的溶劑不經烘乾(即表面還是濕的)就進入起表面覆蓋有熔融態溶劑的鋅液進行熱連續鍍鋅。此方法的缺點是:a.只能在無鉛狀態下連續鍍鋅,鍍層的合金層很厚且粘附性很壞;b.生成的鋅渣都積存在鋅液和鉛液的界面處而不能沉積鍋底(因為鋅渣的比重大於鋅液而小於鉛液),這樣鋼板因穿過鋅層污染了表面。因此,該方法已基本被淘汰。

(2)單張鋼板:這種方法一般是採用熱軋疊軋板作為原料,首先把經過退火的鋼板送入酸洗車間,用硫酸或鹽酸清除鋼板表面的氧熱連續鍍鋅法化鐵皮。酸洗之後的鋼板立即進入水箱中浸泡等待連續鍍鋅,這樣可以防止鋼板再氧化。後經過酸洗、水清洗、擠乾、烘乾、進入鋅鍋(溫度一直保持在445~465℃)熱連續鍍鋅,再進行塗油和鉻化處理。這種方法生產的熱連續鍍鋅板比濕法連續鍍鋅成品質量有顯著提高,只對小規模生產有一定價值。

(3)惠林法熱:該連續連續鍍鋅生產線包括鹼液脫脂、鹽酸酸洗、水沖洗、塗溶劑、烘乾等一系列前處理工序,而且原板進入連續鍍鋅線連續鍍鋅前還需要進行罩式爐退火。這種方法生產工藝複雜,生產成本高,更為主要的是此方法生產的產品常常帶有溶劑缺陷,影響鍍層的耐蝕性。並且鋅鍋中的AL常常和鋼板表面的溶劑發生作用生成三氯化鋁而耗掉,鍍層的粘附性變壞。因而此方法雖然已問世近三十年,但在世界熱連續鍍鋅行業中並未得到發展。

線內退火

就是由冷軋或熱軋車間直接提供帶卷作為熱連續鍍鋅的原板,在熱連續鍍鋅作業線內進行氣體保護再結晶退火。屬於這個類行業的熱連續鍍鋅方法包括:森吉米爾法、改良森吉米爾法、美鋼聯法(同日本川崎法);賽拉斯法;莎倫法。

(1)森吉米爾法:它是把退火工藝和熱連續鍍鋅工藝聯合起來,其線內退火主要包括氧化爐,還原爐兩部份組成。帶鋼在氧化爐中煤氣火焰直接加熱到450度左右,把帶鋼表面殘存的軋制油燒掉,淨化表面。後再把帶鋼加熱到700-800度完成再結晶退火,經冷卻段控制進鋅鍋前溫度在480℃左右,最後在不接觸空氣的情況下進入鋅鍋連續鍍鋅,因此,森吉米爾法產量高、連續鍍鋅質量較好,此法曾得到廣泛套用。

(2)美鋼聯法:它是森吉米爾法的一個變種,它僅僅是利用一個鹼性電解脫脂槽取代了氧化爐的

脫脂作用,其餘工序與森吉米爾法基本相同。在原板進入作業線後,首先進行電解脫脂,而後水洗、烘乾,再通過有保護氣體的還原爐進行再結晶退火,最後在密封情況下進入鋅鍋熱連續鍍鋅。這種方法因帶鋼不經過氧化爐加熱,所以表面的氧化膜較薄,可適當降低還原爐中保護氣體的氫含量。這樣,對爐安全和降低生產成本有利。但是,由於帶鋼得不到預加熱就進入還原爐中,這樣無疑提高了還原爐的熱負荷,影響爐子的壽命。因此這種方法並未得廣泛套用。

(3)賽拉斯法:又稱火焰直接加熱法;首先帶鋼經鹼洗脫脂,而後用鹽酸清除表面的氧化皮,並經水洗、烘乾後再進入由煤氣火焰直接加熱的立式線內退火爐,通過嚴格控制爐內煤氣和空氣的焰燒比例,使之在煤氣過剩和氧氣不足的情況下進行不完全焰燒,從而使爐內造成還原氣氛。使其快速加熱達到再結晶溫度並在低氫保護氣氛下冷卻帶鋼,最後在密閉情況下浸入鋅液,進行熱連續鍍鋅。該法設備緊湊,投資費用低,產量高(最高可達50/小時)。但生產工藝複雜,特別是在機組停止運轉時,為了避免燒斷帶鋼,需要採用爐子橫移離開鋼帶的方法,這樣操作問題很多,所以,熱連續鍍鋅工業採用此法很少。

(4)莎倫法:1939年美國莎倫公司投產一台新型的熱

連續鍍鋅機組,所以也叫莎倫法。該法是在退火爐內向帶鋼噴射氯化氫氣體並使帶鋼達到再結晶溫度,所以也稱為氣體酸洗法。採用氯化氫氣體酸洗,不但能去除帶鋼表面的氧化皮,而且同時去除了帶鋼表面的油脂,由於帶鋼表面被氧化氣體腐蝕,形成麻面,所以使用莎倫法所得到的鍍層粘附性特別好。但是由於設備腐蝕嚴重,由此造成很高的設備維修和更新費用。因而此種方法很少被採用。

(5)改良森吉米:它是一種更優越的熱連續鍍鋅工藝方法;它把森吉米爾法中各自獨立的氧化爐和還原爐由一個截面積較小的過道連線起來,這樣包括預熱爐、還原爐和冷卻段在內的整個退火爐構成一個有機整體。實踐證明,該法具有許多優點:優質、高產、低耗、安全等優點已逐漸被人們所認識。其發展速度非常快,1965年以來新建的作業線幾乎全部採用了這種方法,近年來老的森吉米爾機組也大都按照此方法進行了改造。

連續鍍鋅機組

帶卷經過連續退火機組以後送入鍍鋅機組。首先放在開卷機上,與前一卷帶鋼的尾端焊接;然後矯直、剪下、清理、脫脂以及在鹼液槽及清洗槽中沖洗。乾燥以後帶鋼進入無氧化加熱室,還原加熱,緩冷及再次進行時效處理。

帶鋼進入鍍鋅槽鍍鋅,再入鍍鋅帶鋼的退火爐。帶鋼退火後經兩段式氣流噴射冷卻裝置,矯直平整機、乾燥室以及空氣噴射冷卻裝置。

鍍鋅過程與退火一樣對周圍放散大量的熱。各段的散熱量如下:機械設備(頭部)3.6×109卡/時,爐子段6.1 x109卡/時;鍍鋅槽0.25×109卡/時;鍍鋅板光亮處理0.6×109卡/時;機械設備(尾部)3.5×109卡/時。為了進行概略計算每噸產品的散熱量大約可採用0.2 X 109卡/時·噸。

燃燒及在其他方面消耗掉的空氣,冬季必須靠機械送風進行補償,總風量為300000米3/時。

脫脂、鍍鋅及鈍化槽均配備帶洗滌器淨化空氣的機械通風裝置。從各種槽內抽出的空氣量取決於蓋子的密封性,平均約為20000米3/時。

連續退火與鍍鋅機組除了槽子排氣與車間全面換氣通風外,還應考慮地下室,地溝,操作室等處的通風。

在設計連續退火和鍍鋅機組跨間的自然換氣通風裝置時必須考慮到跨間裡的這些機組設備會妨礙組織正常的通風換氣問題。

帶鋼或鋼絲的連續鍍鋅

鍍鋅鋼板具有良好的防腐性,因此廣泛地用於包裝、建築、汽車製造、鐵路運輸及農業機械等生產部門。

鋼帶鍍鋅分為電鍍鋅和熱鍍鋅兩大類。電鍍鋅工藝一般先將鋼帶進行熱處理,然後在電鍍槽中鍍鋅。熱鍍鋅工藝一般把表面處理、鋼帶熱處理、浸入鋅鍋鍍鋅及其他後部工序連在一條作業線上(也有將鋼帶分開單獨 熱處理的),從而提高了機械化自動化程度。

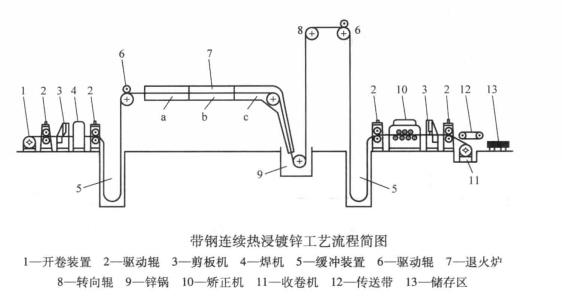

下面介紹一種帶鋼的連續鍍鋅工藝:

在現代化的帶鋼連續鍍鋅車間,鋼帶從開卷機出發經過退火爐,退火爐設有燃燒、氧化、還原區;然後帶鋼在保護氣氛下進入鋅鍋(如下圖);離開鋅浴後,帶鋼經過抹除輥或氣刀將鋅層抹平。鍍鋅帶鋼在收卷之前還要經過冷卻區。為保障帶鋼連續通過退火爐和鋅浴,在鋅鍋前後要設定緩衝機構來控制帶鋼的行進速度。在生產線的起始端儲備有帶鋼以保證儲備帶鋼的始端和上一卷帶鋼的末端經焊接而連線起來。帶鋼運行的速度可達到200m/min或更高,這取決於帶鋼的厚度和待鍍層的厚度。

帶鋼的寬度可達1650mm,厚度可達3mm,鍍層的厚度可在5~40μm的較寬範圍內調整,鍍層厚度通常採用帶鋼雙面的上鋅量(g/m2)來表示,如鍍層厚度10μm相對於140g/m2。變換工藝參數可以實現帶鋼單面鍍鋅或者是雙面差厚度鍍鋅,也可以在鍍層表面獲得不同形狀的鋅花。

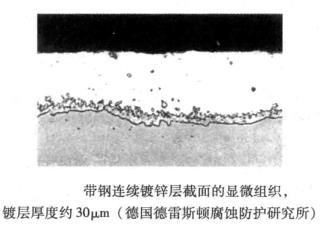

因為帶鋼的鍍鋅速率高,造成鋼和鋅熔體之間的作用時間很短,導致形成非常薄的Fe-Zn合金相層(如下圖)。基於鋅熔體的化學成分,鍍層的主要部分為鋅,這造就了熱浸鍍鋅帶鋼冷成形性能好的優點。根據要求,鍍鋅帶鋼要經過空冷收卷、矯直、化學鈍化和塗油處理。

連續鍍鋅的另一種變化工藝是鍍鋅退火(連續鍍鋅和退火的綜合),工藝中連續鍍鋅帶鋼成卷加熱退火或者是在鍍鋅線上線上退火。在均勻退火過程中鋅層轉變為Fe-Zn合金相層,因此鍍層表面呈現磨砂灰色。這種產品尤其適合套用於焊接性、塗裝性、附著性等要求較好的場合。

國際標準中提供了有關現行的鋼型材(卷材、箔材、窄帶材、棒材)、鍍層種類(鋅、鋅-鐵合金)、鍍鋅層、鍍層裝飾(普通鋅花、小鋅花、鋅-鐵合金)、表面處理的種類(普通表面、改進的表面、優質表面)、表面處理類別(化學鈍化、塗油、化學鈍化和塗油的組合、不處理)和工藝等方面的信息。

近幾十年來,含質量分數為55%的Al、43.4%的Zn、1.6%的Si的合金被用作鍍鋅層金屬,這種合金產品在市場上通常被稱作“Galvalume”,但是根據許可證持有方的規定有可能它也被稱為其他的名字。

另一種發展起來的合金是“Galfan”,它含有質量分數為95%的Zn、5%的Al和微量的Ce(鈰)La(鑭)。這些Al-Zn、Zn-Al合金的連讀鍍鋅工藝基本與帶鋼連續熱浸鍍鋅工藝的流程相同。

這些合金鍍層的優點是部分提高了鍍層在熱應力和大氣腐蝕條件下的變形能力和耐蝕性。