技術簡介

超重力技術是強化多相流傳遞及反應過程的新技術,上個 世紀問世以來,在國內外受到廣泛的重視,由於它的廣泛適用性以及具有傳統設備所不具有的體積小、重量輕、能耗低、易運轉、易維修、安全、可靠、靈活以及更能適應環境等優點,使得超重力技術在環保和材料生物化工等工業領域中有廣闊的商業化套用前景。

超重力機

超重力機原理

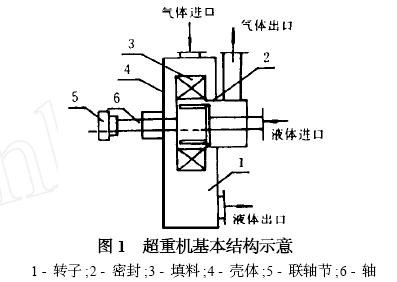

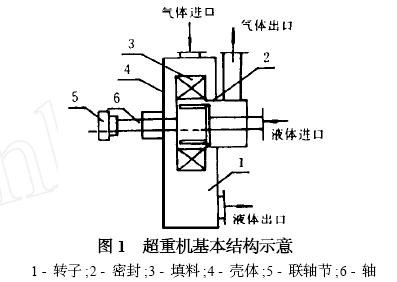

超重力工程技術的基本原理是利用超重力條件下多相流體系的獨特流動行為,強化相與相之間的相對速度和相互接觸,從而實現高效的傳質傳熱過程和化學反應過程。獲取超重力的方式主要是通過轉動設備整體或部件形成離心力場,涉及的多相流體系主要包括氣-固體系和氣-液體系。氣相經氣體進口管由切向引入轉子外腔,在氣體壓力的作用下由轉子外緣處進入填料。液體由液體進口管引入轉子內腔,經噴頭淋灑在轉子內緣上。進入轉子的液體受到轉子內填料的作用,周向速度增加,所產生的離心力將其推向轉子外緣。在此過程中,液體被填料分散、破碎形成極大的、不斷更新的表面積,曲折的流道加劇了液體表面的更新。這樣,在轉子內部形成了極好的傳質與反應條件。液體被轉子拋到外殼匯集後經液體出口管離開超重機。氣體自轉子中心離開轉子,由氣體出口管引出,完成傳質與反應過程。

所謂超重力指的是在比地球重力加速度(9.8m/s2)大得多的環境下物質所受到的力。研究超重力環境下的物理和化學變化過程的科學稱為超重力科學,利用超重力科學原理而創製的套用技術稱為超重力技術。在地球上,實現超重力環境的簡便方法是通過旋轉產生離心力而模擬實現。這樣旋轉設備被稱為超重力機,又稱為旋轉填充床。當超重力機用於氣液多相過程時,氣相為連續相的氣液逆流接觸,又稱逆流旋轉填充床,其基本結構如圖所示。它主要由轉子、液體分布器和外殼組成。轉子為核心部件,主要作用是固定和帶動填料旋轉,以實現良好的氣液接觸。超重力設備的工作原理如下:氣相經氣體進口管引入超重力機外腔,在氣體壓力的作用下由轉子外緣處進入填料。液體由液體進口管引入轉子內腔,在轉子內填料的作用下,周向速度增加,所產生的離心力將其推向轉子外緣。在此過程中,液體被填料分散、破碎形成極大的、不斷更新的微元,曲折的流道進一步加劇了界面的更新。液體在高分散、高湍動、強混合以及界面急速更新的情況下與氣體以極大的相對速度逆向接觸,極大地強化了傳質過程。而後,液體被轉子甩到外殼匯集後經液體出口管離開超重力機,氣體自轉子中心離開轉子,由氣體出口管引出,完成整個傳質和/或反應過程。

特點

雖然超重力技術是通過離心力場的作用而達到模擬超重力環境的目的,但該技術與傳統的利用離心力進行復相分離或密度差分離有著本質的區別。其技術核心在於對於傳遞過程和微觀混合過程的極大強化,因而它套用於需要對相間傳遞過程進行強化的多相過程和需要相內或擬均相內微觀混合強化的混合與反應過程。超重力機所處理的物料可以是氣液、液液兩相,或氣液固三相;氣液可以並流、逆流或錯流。無論採用何種形式,超重力機總是以氣液、液液兩相或氣液固三相在模擬的超重力環境中進行傳遞、混合及反應為主要特徵。超重力機具有如下特點:設備尺寸與質量大幅縮小;分子混合與傳遞過程高度強化;物料在設備內的停留時間極短(0.1~1.0s);易於操作,開停車、維護與檢修方便等。基於以上特點,超重力技術可套用於以下工業過程:熱敏性物料的處理、昂貴物料或有毒物料的處理,選擇性吸收分離,高質量納米材料的生產,快速反應過程,聚合物脫除單體等。

發展歷史

離心力場(超重力場) 被用於相間分離,無論在日常生活還是在工業套用上,都已有相當長的歷史。但為一項特定的手段用於傳質過程的強化,引起工業界的重視是70 年代末出現的“Higee”, 這是英國帝國化學公司的ColinRamshaw 教授領導的新科學小組提出的專利技術。它的誕生最初是由構想用精餾分離去應徵美國太空署關於微重力條件下太空實驗項目引起的。理論分析表明, 在微重力條件下,由於g →0 ,兩相接觸過程的動力因素即浮力因子△( ρg ) →0 ,兩相不會因為密度差而產生相間流動。而分子間力,如表面張力,將會起主導作用,液體團聚,不得伸展,相間傳遞失去兩相充分接觸的前提條件,從而導致相間質量傳遞效果很差,分離無法進行。反之,“g”越大, △(ρg) 越大,流體相對滑動速度也越大。巨大的剪下應力克服了表面張力,可使液體伸展出巨大的相際接觸界面,從而極大地強化傳質過程。這一結論導致了 “Higee”(High“g”)的誕生。

70 年代末至80 年代初,英國帝國化學工業公司( ICI) 連續提出被稱之為“Higee”的多項專利。利用旋轉填料床中產生的強大離心力———超重力,使氣、液的流速及填料的比表面積大大提高而不液泛。液體在高分散、高湍動、強混合以及界面急速更新的情況下與氣體以極大的相對速度在彎曲孔道中逆向接觸,極大地強化了傳質過程。傳質單元高度降低了1~ 2 個數量級,並且顯示出許多傳統設備所完全不具備的優點。從而使巨大的塔器變為高度不到2 m 的超重機。因此。超重力技術被認為是強化傳遞和多相反應過程的一項突破性技術,被譽為“化學工業的電晶體”和“跨世紀的技術”

離心力場(超重力場)被用於相間分離,無論在日常生活還是在工業套用上,都已有相當長的歷史。

1925年Myers製作了帶有轉轉動體的錐形截板式蒸餾桂。

1933年,Plackek發明了側面閉合的螺旋式氣液接觸裝置,液體沿螺旋板由內向外與逆流流動的氣體相接觸。幾年後,該裝置又有所改進,使用帶有突起的同心圓筒以增加接觸時間。

1954年,Chambers開發了附在旋轉平扳上的圓環構成的離心吸收器。

1965年,Vivian將一個填料塔固定在大離心機的旋轉臂上,以測定離心加速度對傳質係數的影響,實驗表面:液膜傳質係數與加速度的0.41~0.48次方成正比。Vivian是率先利用旋轉床進行傳質研究的,但沒有提出旋轉床域超重力這一概念。

1969年,Todd迸行了離心接觸器的實驗,該接觸器由相隔1英寸的12層環狀同心篩板組成,在流體流動上,與篩板塔相類似。

首次出現超重力概念是20世紀70年代末出現的“Higee”,並引起工業界的重視,這是英國帝國化學公司的ColinRamshaw教授領導的新科學小組提出的專利技術。

誕生最初是由構想用精餾分離去應徵美國太空署關於微重力條件下太空實驗項目引起的。1976年,美國太空署徵求微重力場實驗項目,英國ICI公司(帝國化學公司)的ColinRamshaw教授等做了化工分離單元操作——蒸餾、吸收等過程中微重力場影響效應的研究,發現在零重力的狀態下,其——液間的傳質是不可能的,氣體和液體不能有效地分離,而超重力使液體表面張力的作用相對變得微不足道,液體在巨大的剪下力作用下被拉升或撕裂成微小的液膜、液絲和液滴,產生巨大的相間接粗面積,因此極大地提高了傳遞速率係數,而且還使氣液逆流操作的泛點速率提高,大大增加了設備的生產能力,這些都對分離過程有力。這一研究成果促成了超重力分離技術的誕生。

在1981年ICI公司Ramshaw教授申請了世界上第一個填料式超重力床專利,在之後的幾年時間(198l~1983年)連續提出了名為HIGEE(超重力)新技術的多項專利。

超重力技術的出現,對傳質過程的強化可以說是一個質的飛躍,20世紀80年代以來,人們開始意識到這項技術在化工領域具有廣闊的套用前景。目前世界上許多大的化學公司都在競相超重力技術(HighGravityTechnology)進行開發研究,並進行了一定的中試或工業化運行。目前已有多個加壓、常壓、負壓裝置在運行,包括進行吸收、解吸、萃取、精餾等操作及實驗。在工程化方面有一定程度的進展。

英國Newcastle大學、美國CaseWesternReserve大學、美國TexasAustin大學和美國Washington大學在超重力裝置的研究開發中處於世界先進水平。

1983年,ICI公司報導了工業規模的HIGEE裝裝置平行於傳統板式塔進行乙醇和異丙醇與苯和環己烷分離,成功運行了累計數千小時的情況,肯定了這一新技術的工程和工藝可行性。

1984年,美國專門從事塔器與塔填料製造,並占有世界重要市場的Glitsch公司於購買了ICI公司的HIGEE專利,並成立了專門的HIGEE研究開發中心,進行了大量研究,並與CaseWesternReserve大學、washington大學(密蘇里州)、TaxasAustin州立大學以及專門從事氣體處理的Fluor公司及氣體研究院(GRI)等建立了合作研究關係。在能源部大力資助下先後耗費了數千萬美元對多種系體進行了小試、中試和工業示範裝置的科學實驗研究,取得了長足的進展。

1985年,美國海岸警衛隊建立了第一套用於脫除地下污水揮發組分的超重力裝置,從被污染的地下水中分離出苯、甲苯,由含量200ppb和500ppb脫除到1ppb左右,該裝置成功運行了6年。

1987年,美國FlourDaniel公司在新墨西哥州的ELPaso天然氣公司建立了利用二乙醇胺對含有H2S和CO2的天然氣進行選擇吸收H2S的超重力裝置。

1987年7月,Glitsch公司在路易斯安那州進行了在不含H2S的氣體中利用二乙醇胺吸收CO2和用三甘醇進行天然氣乾燥兩項實驗,並都獲得了成功。

1989年Glitsch公司宣稱,購買一台HIGEE裝置可代替50英尺塔高,相當於30塊塔板,是用於對傳統塔改造,提高產品質量的最經濟有效途徑。

CaseWesternReserve大學的N.C.Gardner教授從1984年開始,先後在Norton公司,Dow公司支持下對煙氣脫硫和聚和物脫單體進行研究。

Martin與Martelli使用旋轉填料床(RotatingPackedBed,或RPB)與傳統蒸餾塔連線,採用網狀金屬填充物,對環己烷和正庚烷分離系統進行測試。

郝靖國在CaseWesternReserve大學Gardener教授的指導下進行了旋轉填料床脫除聚苯乙烯中殘留單體的研究。

英國Newcastle大學的ColinRamshaw教授領導的小組,多年一直致力于海水脫氧的研究。

DowChemical公司於1999年開發了以旋轉填料床製備次氯酸的工藝。

另外,國外對超重力技術的套用研究主要在下述方面:(1)蒸餾、精餾;(2)環保中的除塵、除霧,煙氣中SO2及有害氣體的去除,液——液分離,液_固分離;(3)吸收,對天然氣的乾燥、脫碳、脫硫,對CO2的吸收;(4)解吸,從受污染的地下水中吹出芳烴、化學熱(吸收解吸);(5)旋轉電化學反應器及燃料電池(快速去除氣泡,降低超電壓);(6)旋轉聚合反應器;(7)旋轉盤換熱器、蒸發器;(8)聚合物脫除揮發物;(9)生物氧化反應過程的強化,(傳統的生化反應在發酵罐中進行)

國內對於超重力技術的套用研究起步相對較晚,但也取得了顯著的成果,主要套用在油田注水脫氧、製備納米材料、強化除塵過程、強化生化反應過程和精餾等方面。在1985年以前對超重力工程技術研究基本屬於空白。

1983年汪家鼎院士就在國內化學工程會議上介紹了ICI所開發的這項新技術的情況。

1984年,北京化工大學與美國CaseWesternReserve大學就超重力工程技術的研究開發確定了合作意向

1988年北京化工大學鄭沖教授與美國CaseWesternReserve大學合作,開始進行旋轉填料床的套用。得到化工部和國家科委的高度重視和大力支持,經論證,被列為國家八九年度和“八五”重點科技攻關項目,也得到了中國自然科學基金委對這項高新技術的基礎研究的支持。

1990年在北京化工大學建成我國第一個超重力工程技術研究中心並開展了一系列的創新性研究工作,多年來,在超重力技術的基礎和套用研究方面取得了多項國家專利。同時國內其它如浙江工業大學、華南理工大學、天津大學等高校也對該技術相繼進行了開發研究,並取得了顯著的成效。

2001年浙江工業大學計建炳等教授申請了名為折流式超重力場旋轉床裝置的專利,於2004年11月份得到授權。在超重力工程技術在精餾方面的套用推向了一個新的高度;而後浙江工業大學逐漸申請了數個發明專利和實用新型專利。而後國內市場出現了多家生產超重力精餾機的公司。

套用

自20世紀70年代末以來,隨著超重力技術的研究發展,該技術已被廣泛套用。國外對超重力技術的套用研究主要在下述方面:

蒸餾、精餾;

環保中的除塵、除霧,煙氣中二氧化硫及有害氣體的去除,液-液分離,液-固分離;

吸收,對天然氣的乾燥、脫碳、脫硫,對二氧化碳的吸收;

解吸,從受污染的地下水中吹出芳烴化學熱(吸收解吸);

旋轉電化學反應器及燃料電池(快速去除氣泡,降低超電壓);

旋轉聚合反應器;

旋轉盤換熱器、蒸發器;

聚合物脫除揮發物;

生物氧化反應過程的強化,傳統的生化反應在發酵罐中進行。

國內對於超重力技術的套用研究起步相對較晚,但也取得了顯著的成果,主要套用在製備納米材料、強化除塵過程和強化生化反應過程、油田注水脫氧等方面。

製備納米材料

納米科學技術是20世紀80年代末產生的、現正在迅猛發展的新技術,而以納米技術為基礎發展起來的納米材料製備技術在納米技術的研究中處於核心地位。納米技術是指用若干分子或原子構成的單元———納米微粒,製造材料或微型器件的科學技術,是研究尺寸在0.1~100nm的物質組成體系的運動規律和相互作用以及在實際套用中技術問題的科學技術。納米材料是指納米顆粒和由它們構成的納米薄膜和固體,其中納米顆粒指的是粒子尺寸為1~100nm的超微粒子,是介於原子、分子與塊狀材料之間尚未被人們充分認識的新領域,是納米技術中的原材料。與相同組成的微米晶粒材料相比,納米材料在物理及化學性能上有非常顯著的差異,如具有低密度、高膨脹係數、高斷裂強度等特性,在微電子、信息、宇航、化工、醫藥等諸多領域有廣闊的套用前景,被譽為21世紀的核心材料之一。超重力法製備技術和裝備不但適用於氣-液-固3相反應,而且還適用於氣-液和液-液反應體系來製備納米材料。北京化工大學教學部超重力工程研究中心實驗室在超重力場中成功地合成了平均表觀粒徑在17.5~21.5nm,粒度分布窄的立方形CaCO3納米顆粒;劉建偉等進行了超重力製備納米氧化鋅的工業研究,已成功製備納米氧化鋅;中北大學超重力工程研究中心以硫酸鈉和氯化鋇為原料,利用超重力法成功製備出粒徑小、分布窄的納米硫酸鋇;北京化工大學教學部超重力工程研究中心在成功實現超重力法合成無機納米材料的基礎上,發明了超重力結晶法製備納米藥物的新方法,採用超重力結晶法得到了平均粒度為115μm的解熱鎮痛消炎藥———布洛芬重結晶產品,製得了粒度小於500nm的治療哮喘病的藥物———硫酸沙丁胺醇顆粒,製備了超細頭孢拉定抗生素藥物粒子,通用性、混懸效果、溶出速率及溶解度要明顯優於常規法產品。可見超重力技術和裝置具有很強的通用性,是一項平台性的高新技術,可進一步推廣至其他納米材料的製備,並預計在不久的將來可實現工業化套用。

在環境工業中的套用

3.2.1 氣體脫硫。從煙氣中脫除SO2是消除大氣污染、控制SO2排放的一項重要措施。北京化工大學教育部超重力工程研究中心與國內硫酸廠合作,採用亞胺吸收法,進行了超重力脫硫的工業側線試驗,經過超重力設備吸收後,尾氣中SO2含量降至100mg/L(世界銀行標準為300mg/L)。若將單級超重力脫硫與噴射脫硫器相結合,可在設備投資、動力消耗、氣相壓降等方面較原有技術有較大優勢。萬冬梅等以氨或碳銨溶液作吸收劑,通過超重力機,對硫酸生產中的SO2進行脫除。在進口氣含SO25000mg/kg的條件下,出口氣中的SO2含量低於200mg /kg,吸收率為93.5%~95%。陳昭瓊等利用超重力場強化傳質的新型旋轉吸收器,用於煙氣脫硫可獲得較好的脫硫效果,用清水吸收時的脫硫率為70%~80%;用含有催化劑Mn2+的水溶液吸收時的脫硫率達90%~95%。而在直徑300mm的“旋風水膜-旋流塔板”二級脫硫設備中,用清水作脫硫試驗,脫硫率為30%~36%。3.2.2 強化除塵過程。傳統的工業除塵器在除塵效率和處理量方面隨著工業除塵標準的提高,已不能滿足環境保護的要求。國內,北京化工大學教育部超重力工程研究中心最先將超重力旋轉填料床套用於除塵。張健等將超重力技術套用於除塵,試驗結果表明,利用超重力技術的旋轉除塵器雖然在平均壓降方面與噴淋塔和電除塵器相比具有一定的劣勢,但其分離效率高達99.9%,切割粒徑達到10-8m的數量級。張海峰分別採用尼龍絲網和RS鋼紋絲網為填料作了超重力旋轉床除塵研究,結果表明,旋轉床對灰塵的捕集效率達到99%以上,能夠完全除去3μm以上的顆粒。華北工學院的張艷輝利用旋轉床對太原二電廠及南風集團的灰塵進行處理,試驗結果表明,旋轉床的液氣比為0.21L/m3,液體用量低於任何濕法除塵,但其除塵效率可達99.9%以上,達到了工業除塵裝置的氣體排放標準。超重力技術成為淨化環境條件的又一新途徑。

在生物化工中的套用

生物化工是研究套用化學工程的原理和方法,利用微生物或酶生產人們所需的產品或服務於人們的特定目的學科。人們利用微生物發酵生產發酵食品和飲料已有幾千年的歷史。但大多數的生化反應都是好氧反應過程。由於好氧微生物的呼吸、基質氧化所需要的氧是液相中溶解的氧,因此在好氧發酵過程中氧的氣液傳質十分重要,氧溶解速度成為好氧發酵過程的限制因素。傳統的生物發酵是利用生化發酵罐採用通氣和攪拌來增加氧在發酵液中的溶解程度以滿足微生物生長的需要。傳統發酵罐有體積大,投資維護費用高,能耗大等缺點。基於此,北京化工大學教育部超重力工程研究中心將超重力旋轉床和內循環反應器的優點結合起來,成功開發了內循環超重力生化反應器。在生物化工中,利用超重力技術進行超氧化物歧化酶發酵和透明質酸發酵等。Takemura等指出,利用4×g水平的加速度處理DNA聚合酶Ⅰ,可使模板DNA聚合酶Ⅰ的Km值減小,Vm值不變。研究結果表明,超重力處理提高了DNA聚合酶Ⅰ的活性。

在作物育種中的套用

Soga等通過超重力處理擬南芥、玉米、小蘿蔔、黃瓜和紅豆的研究結果指出,超重力在個體形態水平對植物幼苗的影響主要是抑制幼苗胚軸的伸長。Soga還進行了細胞及分子水平的研究,結果表明,超重力可使細胞壁硬度增加,可延長性降低,細胞中胞壁多糖增加,液泡的pH值上升,細胞的微管量增加。Bacon報導,植物對超重力的反應系統不是其重力感受系統,而是位於胞質的機械力感受系統。超重力處理可使基因表達發生變化,Kittang等研究發現,在8000個擬南芥基因中,超重力處理後有177個基因表達發生了變化。國內超重力技術在作物育種中的套用最初研究的是利用離心力對作物種子進行處理的報導,研究離心後種子的酶及結構特性的改變,如離心力對蠶豆葉片質外體汁液中磷酸己糖異構酶活力的影響。李巧英對超重力處理3種豆類的生理生化機理進行了研究,結果表明,超重力處理後,綠豆、大豆和紅小豆3種材料的基因表達和代謝過程發生了變化,各材料的代謝水平也發生變化,超重力處理可作為一種新的育種。方法套用於豆類作物育種;楊美紅等進行了超重力處理對苜蓿幼苗、綠豆抗鹽性的研究,發現合適的超重力可提高苜蓿幼苗抗鹽性。可見探索超重力處理後植物生長發育的規律;獲得變異基因,選育優良新品種;利用超重力技術引起遺傳變異,開創作物育種新途徑;通過對生理生化機理的研究,為遺傳育種提供理論依據。

其他方面的套用

鑒於超重力技術的特點,這項技術還可套用於醫藥、能源、冶金等工業過程的分離和反應操作,特別適合於低含量組分的分離脫除,及快速反應過程等。如聚合物揮發性組分的脫除。美國CaseWesternReserve大學的郝靖國在Gardner教授的指導下進行了利用超重力機在聚苯乙烯聚合過程中將苯乙烯單體脫除的研究。另外,利用超重力機,用油田產出的天然氣吹出水中的氧,使含飽和氧的地表水中的含氧量降至50μg/kg。用超重力機代替現有裝備技術,投資可節省23%,操作費用可節省25%。超重力萃取技術可用於含胺鹽水的萃取,實現鹽水的循環使用等。

地位和作用

超重力工程技術是一項突破性地強化“三傳一反”過程的新技術,是適用於能源、材料、石油、化工、環境、生物等多個部門並可帶來巨大經濟效益和社會效益的新技術。由於它具有體積小、重量輕、能耗 低、易運轉、易維修、安全、可靠、靈活等優點,它一旦在某個行業部門工業示範成功後,就能較快得到推廣。由於這項技術設備還具有不怕震動,可以任意方位安裝,物料在設備內停留時間短,適合於快速反 應和選擇性吸收等特點,因此還可用於一些傳統術所不能勝任的場合,使這項新技術有著較傳統的 分離反應技術更為廣闊的套用範圍。它被喻為“化學工業的電晶體”和“跨世紀的技術”是恰當的。它在國民經濟建設中的效益難以估量,其地位及影響將由此技術的逐漸普及而日益提高和加強。可以預期,在2l世紀裡它將會成為國民經濟建設的眾多領域中普遍使用並帶來巨大經濟和社會效益的技術。

超重力機

超重力機