螺紋車削是指螺紋加工過程,具體是指工件旋轉一轉,車刀沿工件軸線移動一個導程,刀刃的運動軌跡就形成了工件的螺紋表面的螺紋加工過程。

基本介紹

- 中文名:螺紋車削

- 外文名:Thread turning

- 性質:螺紋加工過程

- 所用設備:螺紋車刀

螺紋分類

螺紋車削原理

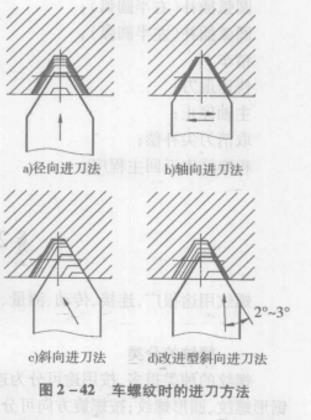

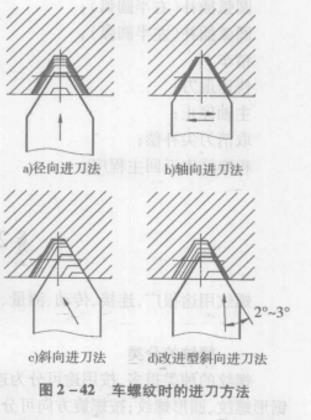

螺紋車削方法

螺紋車削方法

螺紋車削方法

螺紋車削是指螺紋加工過程,具體是指工件旋轉一轉,車刀沿工件軸線移動一個導程,刀刃的運動軌跡就形成了工件的螺紋表面的螺紋加工過程。

螺紋車削方法

螺紋車削方法螺紋車削是指螺紋加工過程,具體是指工件旋轉一轉,車刀沿工件軸線移動一個導程,刀刃的運動軌跡就形成了工件的螺紋表面的螺紋加工過程。...

螺紋切削加工(Screw Machining)或生產是指用自動的多軸工具機加工大批量的螺紋零件的工藝或生產。螺紋切削是加工螺紋件效率最高、經濟性最好的加工方法。...

螺紋加工是一種使用製作螺紋的工具,採用切削、車削、銑削、磨削等工藝對工件進行加工的工藝,一般指用成形刀具或磨具在工件上加工螺紋的方法,主要有車削、銑削、攻絲...

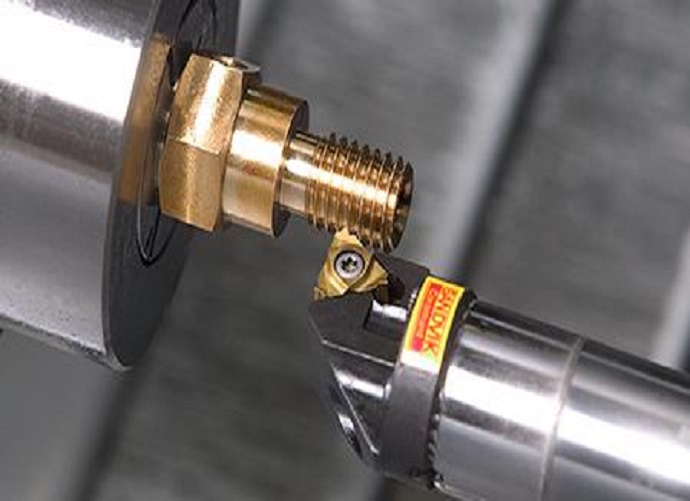

螺紋車刀屬切削刀具的一種,是用來在車削加工工具機上進行螺紋的切削加工的一種刀具。...... 螺紋車刀屬切削刀具的一種,是用來在車削加工工具機上進行螺紋的切削加工的一...

圖集 螺紋車刀車削螺紋圖冊 V百科往期回顧 詞條統計 瀏覽次數:次 編輯次數:3次歷史版本 最近更新: 創建者:文藝大生猜你喜歡新手上路 成長任務 編輯入門 編輯...

螺紋車床是指車削螺紋的螺紋加工工具機。其中短螺紋車床、管子螺紋車床和油管接頭螺紋車床等主要用於車削短螺紋工件和石油、地質鑽探用的油管、套管等的螺紋;精密絲槓車床...

即車床加工,車床加工是機械加工的一部分。車床加工主要用車刀對旋轉的工件進行車削加工。在車床上還可用鑽頭、擴孔鑽、鉸刀、絲錐、板牙和滾花工具等進行相應的加工...

螺紋切削工具,在工業領域有很多關鍵零部件中螺紋連線是必不可少的,如機械製造、汽車製造、航空航天、泵閥等行業,螺紋的加工方式很多...

車削是指車床加工是機械加工的一部份。車床加工主要用車刀對旋轉的工件進行車削加工。車床主要用於加工軸、盤、套和其他具有迴轉表面的工件,是機械製造和修配工廠中...

加工螺紋(包括蝸桿、滾刀等)型面的專門化工具機。主要用於機器、刀具、量具、標準件和日用器具等製造業。...

《車削技術經驗》以圖文並茂的形式,介紹了車削工藝、車削刀具、車床夾具和難切削材料的車削四章共17部分等204條車削技術經驗。《車削技術經驗》可供車工借鑑、參考...

在數控車床上可以車削米制、英寸制、模數和徑節制四種標準螺紋,無論車削哪一種螺紋,車床主軸與刀具之間必須保持嚴格的運動關係:即主軸每轉一轉(即工件轉一轉),...

車削加工中心可以加工各種迴轉表面,如內外圓柱面、內外圓錐面、螺紋、溝槽、端面和成形面等,加工精度可達IT8一IT7 ,表面粗糙度Ra 值為1.6~0.8,車削常用來加工...

1 引言 傳統的螺紋加工方法主要為採用螺紋車刀車削螺紋或採用絲錐、板牙手工攻絲及套扣。隨著數控加工技術的發展,尤其是三軸聯動數控加工系統的出現,使更先進的螺紋...

金屬的切削加工過程是通過工具機或手持工具來進行切削加工的,其主要方法有車、銑、刨、磨、鑽、鏜、齒輪加工、劃線、鋸、銼、刮、研、鉸孔、攻螺紋、套螺紋等。...

數控車削加工內容簡介 機械工業出版社本書選擇了加工一套液壓閥芯作為學習項目,具體包括:閥芯螺紋錐堵加工、閥芯內螺紋軸加工和閥芯螺紋錐套加工。以數控企業中典型...

與普通車床或瑞士車配套的高速銑削螺紋裝置或專用的高效螺紋加工工具機。...... 螺紋旋風銑旋風銑加工螺紋的優勢 編輯 與其它一般螺紋的加工方法相比,旋風銑切削螺紋有...

多頭螺紋又叫多頭絲槓,多頭絲桿,多頭螺桿,也叫多線絲槓,多線絲桿,多線螺桿。螺紋的分類,除按斷面形狀劃分外,還有按螺紋上螺旋槽的多少來分類。有一條螺旋槽的...

螺紋是在圓柱體或圓錐母體表面上加工出的螺旋線形的、具有特定截面的連續凸起部分。螺紋按其母體形狀分為圓柱螺紋和圓錐螺紋;按其在母體所處位置分為外螺紋、內...