虹吸出鋼是一種鋼鐵冶煉的工藝。在冶煉過程中,出鋼孔始終敞開,無渣出鋼和留鋼。操作簡單,電爐改造工藝成熟,工藝最佳化使冶煉時間縮短,生產成本降低,產品質量提高。

基本介紹

- 中文名:虹吸出鋼

- 外文名:siphon tapping process

- 概念:出鋼是指將經過冶煉符合要

- 注意事項:出鋼時要注意防止熔渣流

- 學科:冶煉

出鋼過程,注意事項,電爐虹吸出鋼法的研究和套用,虹吸出鋼法原理,虹吸出鋼法設計思想,出鋼操作參數,套用效果,研究結論,

出鋼過程

1、爐外精煉:將煉鋼爐(轉爐、電爐等)中初煉過的鋼液移到另一個容器中進行精煉的煉鋼過程,也叫二次冶金。煉鋼過程因此分為初煉和精煉兩步進行。初煉:爐料在氧化性氣氛的爐內進行熔化、脫磷、脫碳和主合金化。精煉:將初煉的鋼液在真空、惰性氣體或還原性氣氛的容器中進行脫氣、脫氧、脫硫,去除夾雜物和進行成分微調等。將煉鋼分兩步進行的好處是:可提高鋼的質量,縮短冶煉時間,簡化工藝過程並降低生產成本。爐外精煉的種類很多,大致可分為常壓下爐外精煉和真空下爐外精煉兩類。按處理方式的不同,又可分為鋼包處理型爐外精煉及鋼包精煉型爐外精煉等。

2、鋼液攪拌:爐外精煉過程中對鋼液進行的攪拌。它使鋼液成分和溫度均勻化,並能促進冶金反應。多數冶金反應過程是相界面反應,反應物和生成物的擴散速度是這些反應的限制性環節。鋼液在靜止狀態下,其冶金反應速度很慢,如電爐中靜止的鋼液脫硫需30~60分鐘;而在爐精煉中採取攪拌鋼液的辦法脫硫只需3~5分鐘。鋼液在靜止狀態下,夾雜物上浮除去,排除速度較慢;攪拌鋼液時,夾雜物的除去速度按指數規律遞增,並與攪拌強度、類型和夾雜物的特性、濃度有關。

3、鋼包餵絲:通過餵絲機向鋼包內餵入用鐵皮包裹的脫氧、脫硫及微調成分的粉劑,如Ca-Si粉、或直接餵入鋁線、碳線等對鋼水進行深脫硫、鈣處理以及微調鋼中碳和鋁等成分的方法。它還具有清潔鋼水、改善非金屬夾雜物形態的功能。

4、鋼包處理:鋼包處理型爐外精煉的簡稱。其特點是精煉時間短(約10~30分鐘),精煉任務單一,沒有補償鋼水溫度降低的加熱裝置,工藝操作簡單,設備投資少。它有鋼水脫氣、脫硫、成分控制和改變夾雜物形態等裝置。如真空循環脫氣法(RH、DH),鋼包真空吹氬法(Gazid),鋼包噴粉處理法(IJ、TN、SL)等均屬此類。

5、鋼包精煉:鋼包精煉型爐外精煉的簡稱。其特點是比鋼包處理的精煉時間長(約60~180分鐘),具有多種精煉功能,有補償鋼水溫度降低的加熱裝置,適於各類高合金鋼和特殊性能鋼種(如超純鋼種)的精煉。真空吹氧脫碳法(VOD)、真空電弧加熱脫氣法(VAD)、鋼包精煉法(ASEA-SKF)、封閉式吹氬成分微調法(CAS)等,均屬此類;與此類似的還有氬氧脫碳法(AOD)。

6、惰性氣體處理:向鋼液中吹入惰性氣體,這種氣體本身不參與冶金反應,但從鋼水中上升的每個小氣泡都相當於一個“小真空室”(氣泡中H2、N2、CO的分壓接近於零),具有“氣洗”作用。爐外精煉法生產不鏽鋼的原理,就是套用不同的CO分壓下碳鉻和溫度之間的平衡關係。用惰性氣體加氧進行精煉脫碳,可以降低碳氧反應中CO分壓,在較低溫度的條件下,碳含量降低而鉻不被氧化。

7、預合金化:向鋼液加入一種或幾種合金元素,使其達到成品鋼成分規格要求的操作過程稱為合金化。多數情況下脫氧和合金化是同時進行的,加入鋼中的脫氧劑一部分消耗於鋼的脫氧,轉化為脫氧產物排出;另一部則為鋼水所吸收,起合金化作用。在脫氧操作未全部完成前,與脫氧劑同時加入的合金被鋼水吸收所起到的合金化作用稱為預合金化。

8、成分控制:保證成品鋼成分全部符合標準要求的操作。成分控制貫穿於從配料到出鋼的各個環節,但重點是合金化時對合金元素成分的控制。對優質鋼往往要求把成分精確地控制在一個狹窄的範圍內;一般在不影響鋼性能的前提下,按中、下限控制。

9、增矽:吹煉終點時,鋼液中含矽量極低。為達到各鋼號對矽含量的要求,必須以合金料形式加入一定量的矽。它除了用作脫氧劑消耗部分外,還使鋼液中的矽增加。增矽量要經過準確計算,不可超過吹煉鋼種所允許的範圍。

注意事項

出鋼時要注意防止熔渣流入鋼包。用於調整鋼水溫度、成分和脫氧用的添加劑在出鋼過程中加入鋼包或出鋼流中。

電爐虹吸出鋼法的研究和套用

傳統的電爐鋼、渣混出的出鋼方式不能較好地滿足高產、優質、低耗的生產需要,特別是在大容量、高功率電爐上更為突出。採用無渣出鋼和留鋼、留渣操作是改變傳統冶煉工藝最有效的方法之一。電爐虹吸法出鋼是有效地實現無渣出鋼,留鋼,留渣的途徑之一。虹吸出鋼法的電爐改造比較簡單,設備費用少,套用效果顯著。但設計中有關參數必須要求包括二個方面:在保證出鋼量不減少的前提下,為保有必要的留鋼量,需擴大熔池容積;出鋼孔大小與位置等參數決定留渣效果和留渣量,應選取最佳參數。

虹吸出鋼法原理

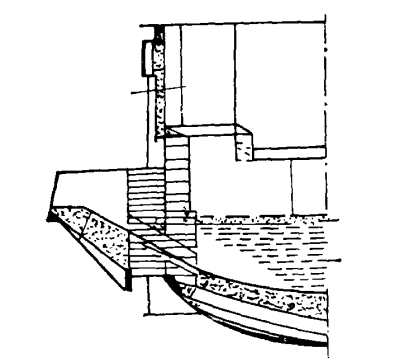

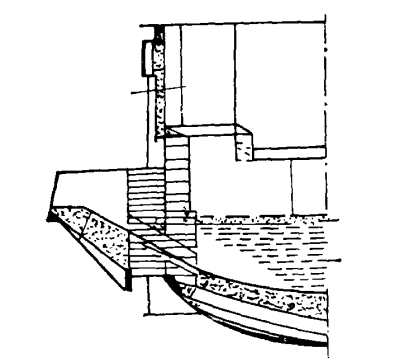

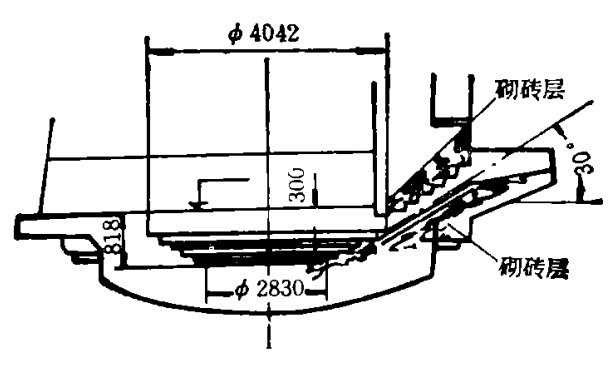

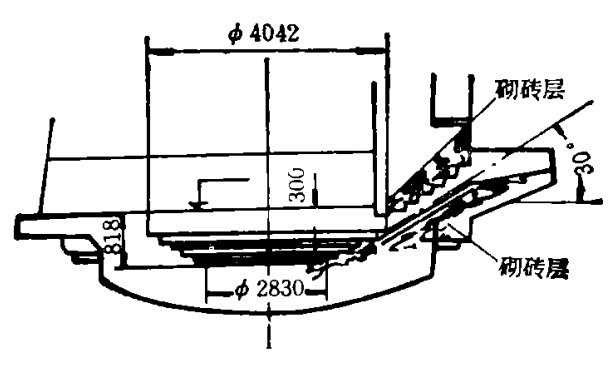

要把電爐傳統的水平出鋼孔改造為傾斜式出鋼孔,並要求出鋼孔靠爐內一端埋在鋼液面以下一定高度。電爐在冶煉過程中,出鋼孔始終敞開著(見圖1)。電爐出鋼過程中,若鋼液面能始終高於出鋼孔爐內一端一定距離,則爐渣就不能隨鋼流帶入鋼包,鋼液面的高度依據搖爐速度來確定周。無渣出鋼需保證以下條件:Ht(v,d,ve,H1,H2)>Ht0(v) 圖1 虹吸出鋼法出鋼孔

圖1 虹吸出鋼法出鋼孔

圖1 虹吸出鋼法出鋼孔

圖1 虹吸出鋼法出鋼孔式中,v—鋼液流速,m/s;d—出鋼孔直徑,m;ve—搖爐速度,°/s;H1—出鋼孔靠爐內一端埋入深度的設計值,m;H2—出鋼孔靠爐外一端高於爐門水平線的距離,m;H(v,d,ve,H1,H2)—搖爐過程中某一時刻t鋼液面與出鋼孔靠爐內一端的實際距離,d,v,H1,H2確定後,由ve決定,m;Ht0(v)—保證出鋼不捲爐渣的條件下,搖爐某時刻t鋼液面與出鋼孔靠爐內一端的臨界距離,m。

虹吸出鋼法設計思想

(1)電爐設計特點

公稱容量大;變壓器單位容量的功率指標尚高,允許變壓器超載20%時可達到600kVA/t;爐體傾動、爐蓋升降和旋轉採用液壓控制;爐牆採用水冷;採用鋼包車出鋼。這些特點為虹吸出鋼提供了條件。

(2)設計條件的確定

原工藝出鋼量為54t,澆鑄3t鋼錠3盤18支。改造為虹吸出鋼的爐體仍需保持原有的出鋼量。爐體改造利用原爐殼,因此爐殼直徑不變,水冷件的寬度和12塊對稱布置的結構不變,只改變水冷件的布置高度;為儘可能減少爐殼改造工程量,熔池深度均不變.由於在一個爐役內,熔池容積逐漸擴大,根據過去熔池耐火材料侵蝕的數據,爐役前期、中期和後期的鋼液量分別為54、58、62t。採用留鋼留渣操作,熔池鋼液量需增加10%的留鋼量,相當於熔池容積約擴大10%。由於容積、熔池深度不變,故增加的鋼液量只能依靠改變爐坡角度來實現。

出鋼操作參數

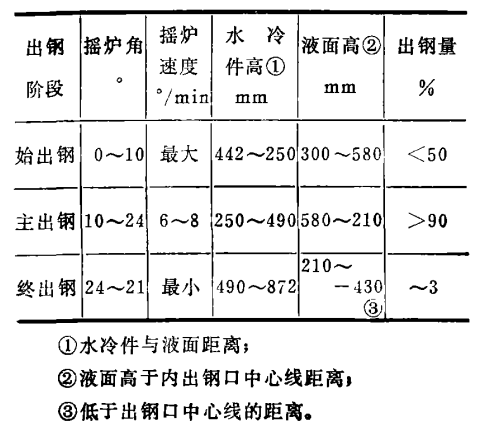

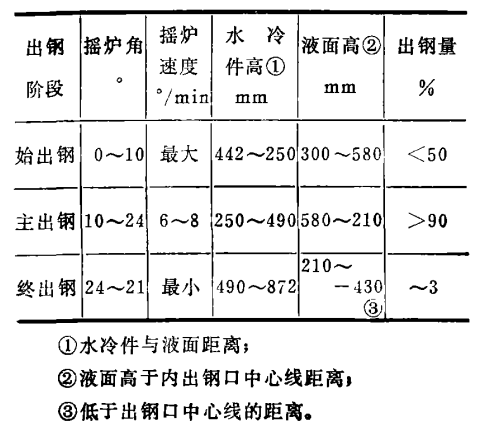

虹吸出鋼過程的控制分為始出鋼、主出鋼和終出鋼三個階段來實現,這是依據特定位置上的爐體傾角劃分的。爐體傾角不同,就用不同的搖爐速度來保證留渣效果,三個階段出鋼參數確定如下。 表1 出鋼過程操作參數

表1 出鋼過程操作參數

表1 出鋼過程操作參數

表1 出鋼過程操作參數始出鋼階段:出鋼搖爐約4°時,鋼液面達到鋼槽頂端部。為了保證足夠的液面’高度,使鋼流不帶爐渣,需連續搖爐到10°,使鋼流達到飽滿。這一階段採用最大搖爐速度。

主出鋼階段:鋼流飽滿以後,爐體轉動速度按6一8°/min控制,使鋼流穩定。爐體傾角達到24°時,爐內殘餘鋼水量正好為0.748m,約5.4t,此時鋼液面與出鋼孔中心線距離仍有200mm。

終出鋼階段:爐體傾角達到24°時,採用最大速度搖回爐體。角度約到21°時,鋼流(帶有少量渣)立刻中斷。爐體搖回到正常位置時,出鋼過程結果。三個階段的特徵參數是電爐出鋼操作的依據(見表1),根據爐體侵蝕的情況,爐役各期按此適當調整傾爐速度和傾爐角度,其它參數也相應調整。

套用效果

改造後的電爐爐體結構見圖2。 圖2 虹吸出鋼爐體結構簡圖

圖2 虹吸出鋼爐體結構簡圖

圖2 虹吸出鋼爐體結構簡圖

圖2 虹吸出鋼爐體結構簡圖(1)出鋼口不堵,出鋼順利

填堵的出鋼口在出鋼前的開啟操作困難,且不安全,但不堵出鋼口,能否順利出鋼是無渣出鋼;鍵問題之一,實驗前對此甚為關心。

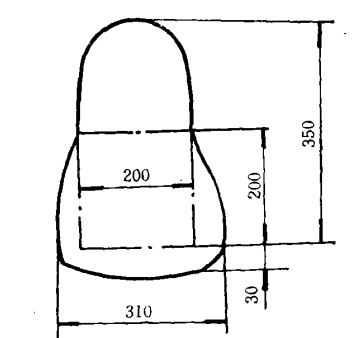

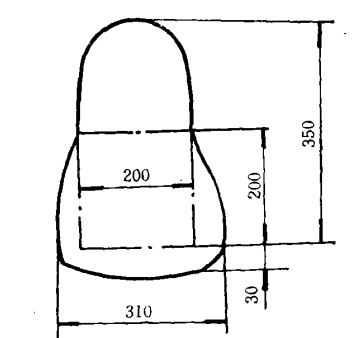

考慮到出鋼口截面積較大(200x200mm),第一爐實驗採用不堵出鋼口的辦法,僅在冶煉前用煤氣將出鋼孔烤紅。實用結果,隨後的爐次80%以上是自流出鋼,鋼液順利流出,20%左右的爐次需稍加吹氧。實驗爐次均未堵出鋼口,而出鋼都很順利。 圖3 使用後出鋼孔內端形狀

圖3 使用後出鋼孔內端形狀

圖3 使用後出鋼孔內端形狀

圖3 使用後出鋼孔內端形狀(2)出鋼孔整體性良好

在5個爐役中,爐牆渣線部分修補4次,出鋼孔一次未修補。圖3為第52爐出鋼孔尺寸測量結果,底部侵蝕速度較小,平均0.6mm/爐;但上部侵蝕稍嚴重,平均接近3mm/爐。

(3)留鋼、留渣效果滿足工藝要求

對留鋼量、留渣量的計量,現暫時無精確方法,僅從爐底蝕損得到改善、電爐熔化期成渣提前和電弧穩定等情況就可反映出留渣效果良好,而且出鋼孔使用前期和中期,出鋼操作均易控制,鋼流捲入渣量極少,留鋼較穩定,出鋼孔使用後期,留渣效果降低,但尚能滿足工藝要求。

研究結論

①虹吸出鋼技術在高功率電爐上套用是成功的。無渣出鋼和留鋼、留渣操作已得到生產上的肯定,適合我國現階段電爐改造。

②電爐改用虹吸出鋼,改造簡單,投資少,設備改造過程中影響生產少,爐體改造可在現有爐殼上進行,可用異型磚或現有爐襯磚。

③出鋼孔可完全不堵,出鋼順利,安全可靠。

④無渣出鋼的套用使電爐工藝最佳化,冶煉時間縮短,生產成本降低,產品質量提高。