基本介紹

- 中文名:航天爐

- 又名:HT-L粉煤加壓氣化爐

- 主要特點:較高的熱效率和碳轉化率

- 煤種要求:較低

- 總水: 4.5~30.7

簡介,特點,技術參數,

簡介

長期以來,國內煤化工之所以不能大規模地發展,就是因為國內缺乏自主的粉煤加壓氣化技術。

而進口的技術也不能完全滿足國內煤化工的需求——如果選用德士古煤氣化技術,無法實現原料煤的本地化;選用殼牌煤氣化技術的投資又太大。所以,開發具有自主智慧財產權的高效、潔淨、煤種適應性廣的國內煤氣化技術,一直是業界的夢想。

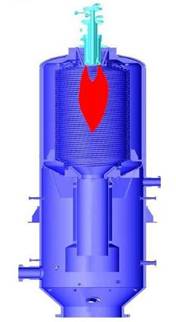

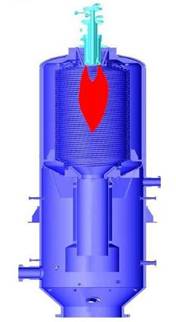

氣化爐的核心部件是氣化爐燃燒噴嘴,該噴嘴必須具有超強的耐高溫特性,這個特性要實現起來難度較大。而與此類似,火箭上天時噴嘴所經受的溫度也很高,而且比氣化爐燃燒噴嘴要經受的溫度高得多。如果把航天技術“嫁接”到煤化工產業,那就有點像殺雞用上宰牛刀,技術難度上是沒有問題的。

特點

航天爐的主要特點是具有較高的熱效率(可達95%)和碳轉化率(可達99%);氣化爐為水冷壁結構,能承受1500℃至1700℃的高溫;對煤種要求低,可實現原料的本地化;擁有完全自主智慧財產權,專利費用低;關鍵設備已經全部國產化,投資少,生產成本低。據專家測算,套用航天爐建設年處理原煤25萬噸的氣化工業裝置,一次性投資可比殼牌氣化爐少3億元,比德士古氣化爐少5440萬元;每年的運行和維修費用比殼牌氣化爐少2500萬元,比德士古氣化爐少500萬元。

它與殼牌、德士古等國際同類裝置相比,有三大優勢:一是投資少,比同等規模投資節省三分之一;二是工期短,比殼牌爐建設時間縮短三分之一;三是操作程式簡便,適應中國煤化工產業的實際,易於大面積推廣。

HT-L粉煤氣化煤質要求

HT-L粉煤氣化工藝對煤種的適應性廣泛,從較差的褐煤、次煙煤、煙煤到石油焦均可作為氣化的原料。即使是高灰分、高水份、高硫的煤種也能使用。但從經濟運行角度考慮,並非所有煤種都能夠獲得好的經濟效益。因此,使用者應該認真細緻地選擇合適的煤種,在滿足設計要求的前提下,保證裝置的穩定運行。

技術參數

HT-L粉煤氣化裝置對煤種的一般要求

煤種分析項目 數據範圍

總水(AR;%) 4.5~30.7

灰分(%;MF) 5.7~35.0

含氧(%;MF) 5.3~16.3

總硫(%;MF) 0.3~5.2

總氯(%;MF) 0.01~0.41

Na2O(%;on Ash) 0.1~3.1

K2O(%; on Ash) 0.1~3.3

CaO(%; on Ash) 1.2~23.7

Fe2O3(on Ash) 5.9~27.8

SiO2(%; on Ash) 24.9~58.9

AL2O3(%; on Ash) 9.5~32.6

高熱值(MJ/kg;MF) 22.8~33.1

1、 水分

記憶體水是煤的內在水分,即煤的結合水,以化學態形式存在於煤中。煤的內水高,同樣會增加運輸費用。更重要的是,去除內水要比去除外表水消耗更多的加熱燃料。因此,內水越高,送入氣化爐的粉煤中含水量會增高,水分氣化所消耗的能量增多,粗合成氣中的有效氣體成份降低,氣化效率因此降低,煤耗增加。

2、 灰分

灰分是煤中不直接參加氣化反應的惰性物質,但灰的熔化卻要消耗煤在氣化反應過程中的大量熱。煤灰分含量高,則氣化後的有效氣體成分就少,送入氣化爐同質量的煤,灰分高的煤產氣量少,灰渣量大,能耗高。根據資料介紹。在同樣反應條件下,灰分增加1%,氧增大0.7%~0.8%,煤耗增大1.3%~1.5%,灰分越高氣化煤耗、氧耗越高,灰渣對爐內構件的沖刷磨蝕越快;另外,灰渣量越大,對輸煤,氣化爐灰渣水處理系統的影響越大,氣化爐及灰渣處理的系統除渣負荷也就越重,對管道和設備的磨蝕也隨之加快。嚴重時會影響氣化爐的正常運行。但由於HT-L粉煤氣化裝置是採用冷壁結構,以渣抗渣,如果灰分含量太低,氣化爐的熱損大,且不利於爐壁的抗渣保護,影響氣化爐的使用壽命。

3、 灰熔點及灰組成