纖維膜接觸器法脫硫醇是指使用纖維液膜接觸器通過油相和鹼液相作非分散性的傳質過程,使油相的雜質去除的工藝方法。

基本介紹

- 中文名:纖維膜接觸器法脫硫醇

- 外文名:Removal of mercaptan by fiber membrane contactor

- 學科:石油煉製工程

- 原理:通過油相和鹼液相作非分散性

- 特點:大幅度地提高產品精製效率

- 套用效果:操作簡單,操作費用低

背景,原理,工藝流程,技術特點,套用效果,前景,

背景

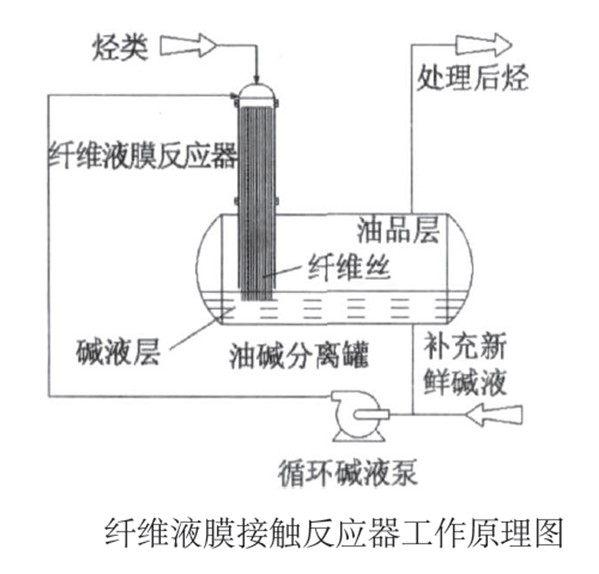

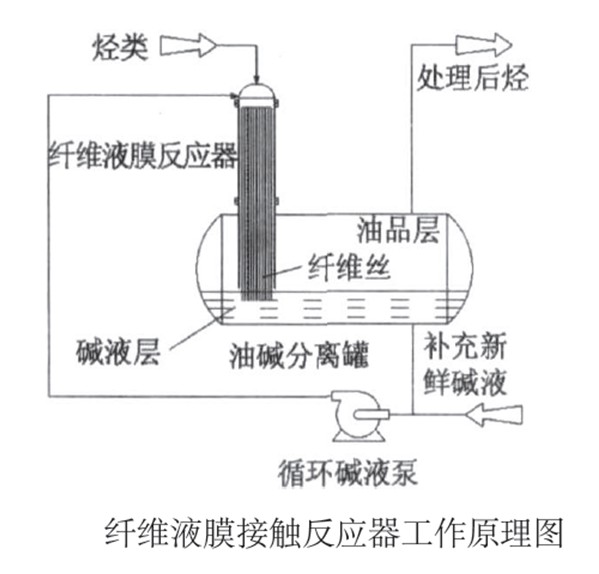

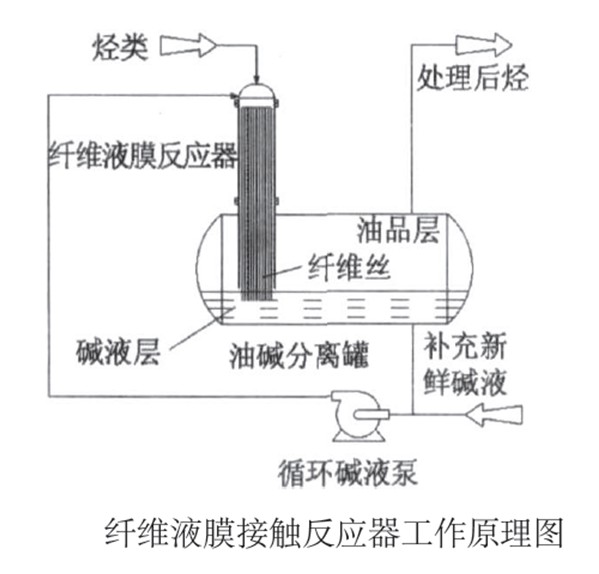

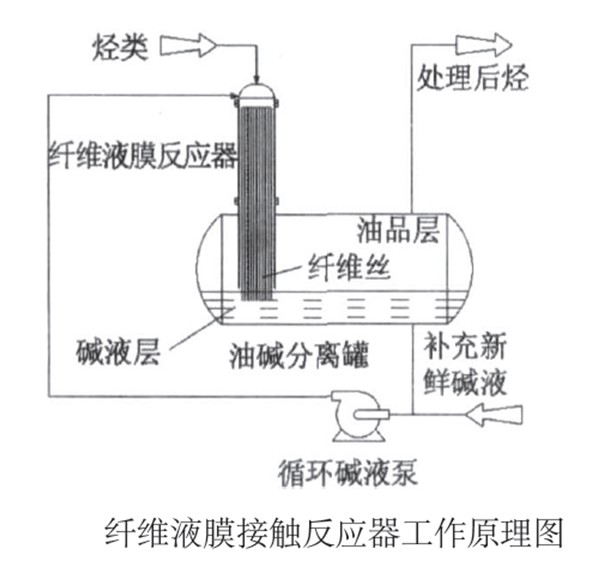

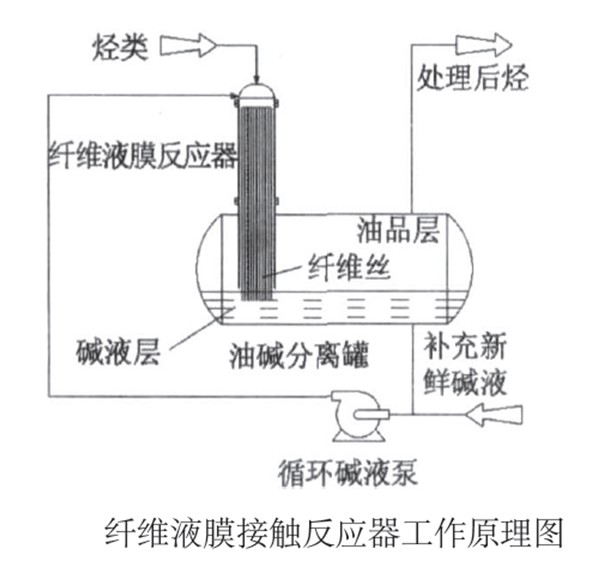

在傳統的液液法脫硫醇工藝中,由於油相和鹼相在抽提塔內僅僅是通過逆向接觸發生相間擴散,兩相混合效果並不好,導致抽提脫硫醇效率低。為改進這一缺陷,美國麥利凱公司開發了一種利用表面積很大的纖維束來提高相間傳質的方法,即纖維膜接觸器脫硫醇技術。它利用許多直徑很小的長的鋼絲纖維或玻璃纖維形成纖維束,由於這種纖維束表面積很大而且是親水的,鹼液可以在其表面高度分散而形成液膜,油品在鹼液膜上流動時,兩相就能充分接觸而發生高效傳質,使得硫醇等酸性物質轉移至鹼相,既提高了硫醇的抽提效率,又減少了鹼液的用量。可以認為這是對傳統的液液法脫硫醇技術的改進。該法目前已經廣泛套用。右圖是纖維膜接觸器法脫硫醇的工藝流程。

原理

纖維液膜接觸器內部裝有很細的大量的纖維(金屬或非金屬材料) ,它能提供1 個很大的增加傳質速率的接觸界面。在每1 根纖維的表面存在E 相和R 相兩相,E 相從設備頂部側面進入,在表面張力的作用下沿纖維表面成膜,使得E 相的表面積增大。R 相從設備的頂部正中進入,R 相與E 相接觸但不會與R 相混合。由於纖維的數量很多,傳質面積很大,這使得相分離過程既簡單又高效。因為鹼液相和油相的表面張力不同,鹼液濃度越大,鹼液對纖維的附著力也就越大,這更有利於兩相之間的分離,並使得油相攜帶鹼液的數量降到最低。兩相界面清晰,相間傳質(包括反應傳質) 通過此界面發生,無相間混合及乳化現象,簡化了兩相分離步驟並獲得高萃取效率。

纖維液膜接觸器能通過油相和鹼液相作非分散性的傳質過程,使油相的雜質去除,並能大幅提高傳質速率。鹼液相從接觸器頂部側面進入纖維絲束後,在纖維絲表面流動的過程中,就會被交叉的纖維拉成1 層極薄的膜。金屬纖維絲裝在1 根大套管中,並伸出套管外直達油鹼分離罐底部的鹼相部分(外套管的直徑和長度以及纖維束伸出的長度均與設備的處理能力有關,需經過嚴格計算) 。油相從接觸器頂部經1 個分布器均勻進入纖維絲束,與附著在其上的鹼液相同向流動並發生反應,當達到套管末端後便匯入油品層,由於鹼液的表面張力大於油品,油鹼能自動分開,並且鹼液繼續向下流動。由於油相和鹼液相之間存在密度差,故二者的分離很快,並在沉降罐內形成2 種液體的界面。兩相之間的這種清潔分離方式能使精製處理後的油品不夾帶鹼液,鹼液中也不會含有油品。油品由精製罐的另一端流至下游設備,罐底的鹼液則再循環到接觸器頂部。與常規的分散法鹼洗精製處理油品的工藝相比,這種非彌散性傳質過程沒有攜帶,可在精製效率提高的同時縮小處理容器的尺寸。

工藝流程

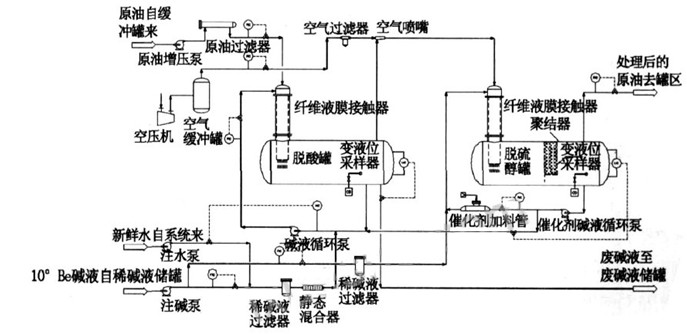

從原油穩定裝置輸送來的原油經過原油緩衝罐緩衝後再經泵增壓進入原油脫酸罐的纖維液膜接觸器頂部,與來自稀鹼液儲罐的新鮮鹼液和脫硫醇罐的循環鹼液在纖維液膜接觸器中發生接觸反應,脫除原油中的酸性物質。反應後的鹼液一部分送至纖維液膜接觸器的頂部循環使用,底部排出的廢鹼液送至廢鹼液儲罐。脫酸後的原油進入脫硫醇罐的纖維液膜接觸器頂部,與來自稀鹼液儲罐的新鮮鹼液和脫硫醇罐的循環鹼液在纖維液膜接觸器中發生接觸反應,脫除原油中的硫醇。反應後的鹼液送至纖維液膜接觸器的頂部循環使用,頂部經過脫酸和脫硫醇後的原油送至原油罐區儲存。該工藝的突出特點是原油和鹼液在纖維液膜中充分接觸反應,並通入空氣氧化,可比較徹底地脫除原油中的環烷酸、H2S 和低分子硫醇等雜質。原油脫硫醇工藝流程圖見圖。

技術特點

石油化工生產中不同物相之間的反應分離過程是一種傳質分離過程,常規的傳質分離方法是通過塔盤、填料或靜態混合器等設備增加兩相接觸的有效面積,但這些措施的本質都是分散兩相,分散力越大,分散相越細,總的傳質面積就越大,因而反應就越快。但隨之而來的問題就是反應過程完成後,兩相分離趨向困難,必須要有足夠的沉降時間或採用電場才能使兩相徹底分離,否則將導致夾帶甚至嚴重乳化問題。

纖維液膜接觸器是一種全新的、更加有效的傳質方法,在纖維液膜接觸器內兩相沿細長纖維形成非彌散的大傳質表面,既提高了傳質表面積,又避開了傳統方法所遇到的彌散相分離問題,從而避開了龐大的相分離設備需求及較長的相分離時間。由於傳質效率提高,可較大幅度地提高產品精製效率。

纖維液膜傳質分離技術已在國內外的煉油廠廣泛套用,包括LPG、汽油、煤油、柴油和溶劑油等油品的精製處理過程,這種新型系統有效地增加了傳質效率,減少了油品的夾帶現象,具有節省投資、減少占地面積以及節約操作費用等優點,在煉油和化工等行業中具有廣泛的套用前景。

套用效果

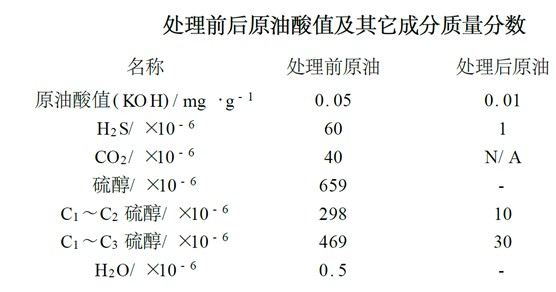

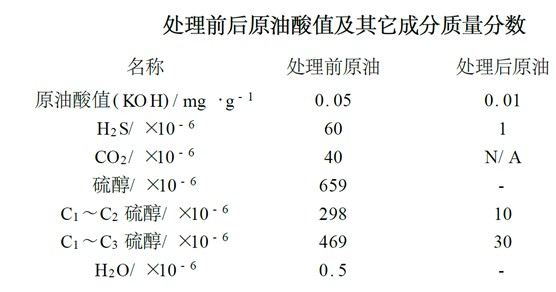

讓納若爾油氣處理新廠750 ×104t/ a 原油脫硫醇裝置採用纖維液膜精製工藝,處理前後原油酸值及其它成分質量分數見右表

表中數據及現場脫硫醇效果表明:

(1) 精製反應深度大,能更徹底地脫除原油中的硫化氫、低分子硫醇、環烷酸等雜質。

(2) 基本沒有乳化和夾帶的出現,避免了油品損失。不需要下游的沉降分離過程,裝置所需設備數量少,尺寸小,節省占地和投資。

(3) 採用低壓工藝流程,設備投資小,操作簡單,操作費用低。

(4) 操作彈性大,在進料流量和雜質含量變化較大情況下,仍能夠達到預期的處理效果,保持穩定處理結果。

(5) 核心設備纖維液膜接觸反應器經久耐用,一般不需要停工檢修。

前景

我國石化系統加工進口高含硫原油及國內高酸值、高含硫原油的趨勢在加大,但是,對低硫油品的需求卻在大幅度增加。因此,高效反應傳質設備、低成本高效率輕質油品精製及其配套的廢鹼再生、安全廢棄技術等已經顯得非常重要。新研究的纖維支撐液膜接觸器是1 種新型高效反應傳質設備,將其套用於LPG、汽油、煤油及柴油的精製處理過程,可以有效降低傳質過程中的能量消耗,減少夾帶,具有節省投資、減少占地面積和節約操作費用等優點,在煉油和化工等行業中具有廣泛的套用前景。