基本介紹

- 中文名:硼磷矽玻璃

- 外文名:Boro-phospho-silicate Glass

- 簡稱:BPSG

- 釋義:摻雜了硼和磷的二氧化矽

- 優點:具有卓越的填孔能力

- 製備方法:PECVD、SACVD

簡介,BPSG工藝的發展歷史簡述,BPSG的缺陷及原因,存在問題,原因,BPSG在先進積體電路製造工藝中的挑戰,BPSG退火工藝的熱預算,BPSG的化學組分,更先進工藝中BPSG的替代者,

簡介

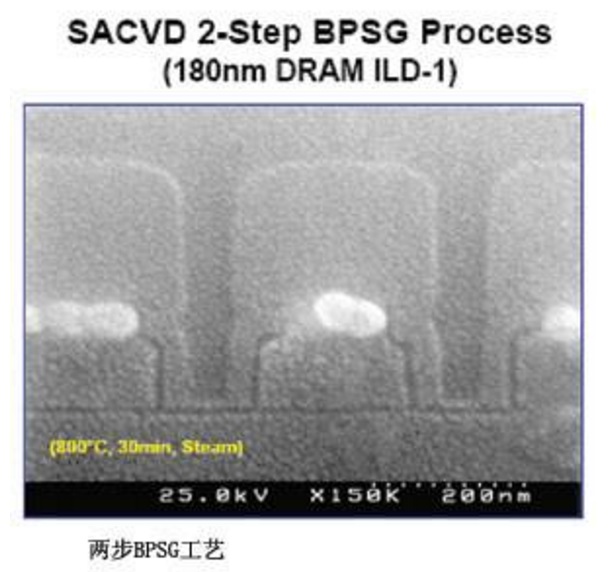

在0.18微米及更低節點技術中,隨著半導體器件尺寸的逐漸減小,PMD所要填充的孔洞寬度也越來越小,高寬比越來越大,填孔能力成為選用PMD薄膜的主要考慮參數。因此,BPSG薄膜在先進的半導體器件尤其是DRAM產品中主要作為PMD薄膜被廣泛套用。BPSG薄膜的製備方法有兩種,電漿增強化學氣相沉積(PECVD)和次大氣壓化學氣相沉積(SACVD)。PECVD工藝通常的壓力在10Torr以下,而 SACVD工藝壓力在200-600Torr之間,分子的平均自由程更小,填孔能力更好,所以BPSG薄膜製備主要採用SACVD工藝方法。

製備SA-BPSG薄膜的原料主要有以下幾種液體及氣體:TEOS、TEB以及 TEPO,他們在常溫下是液態,需要經過注射閥氣化。影響液體氣化的主要參數為注射閥溫度及載氣(氦氣,或者氦氣和氮氣的混合氣體)的流量和流速。反應氣體隨載氣進入反應腔後在高溫(~480。C)下發生熱分解與臭氧(O3)分解生成的氧自由基在一定壓力(200Torr-600Torr)下反應生成BPSG薄膜。在反應腔內新生成的BPSG薄膜十分疏鬆,器件孔洞通常並沒有完全閉合,需要經過退火工序,在高溫下(750-1100。C),BPSG薄膜象液體一樣的流動,薄膜結構更加緻密。

BPSG工藝的發展歷史簡述

氧化矽(SiO2)薄膜在半導體製造中的一個重要套用,是作為矽上有源器件與第一金屬層之間的隔離層。這種隔離層一般在多層金屬結構中的任意金屬層之前沉積,因此將其稱作金屬前介質(簡稱PMD)層。PMD層的重要作用可以用兩個方面理解:電學上,PMD層隔離電晶體器件和互連金屬層;物理上,PMD層要阻擋可移動粒子(比如Na+離子)等雜質源,防止其影響電晶體器件性能。為了滿足器件性能的要求,PMD薄膜一般要求有以下特性:均勻的台階覆蓋能力,無空隙填充高深寬比間隙的能力,好的厚度均勻性,高純度和高密度,受控制的化學劑量,高度的結構完整性和低的膜應力,好的電學特性以及對下層材料好的黍占附性。

在大規模積體電路(簡稱LSI)時代,人們普遍地把磷矽玻璃(簡稱PSG)膜用作為多層金屬布線層間的絕緣層、回流介質層和表面鈍化保護層。由於Na+等可動電荷在PSG中的溶解度比SiO2高3個數量級,PSG可以用來吸收和固定Na+等可動金屬電荷。但是PSCT的套用中還存在一些問題。其中最主要的就是PSG薄膜容易吸水,PSG吸水後,P2O5水解生成偏磷酸,鑽蝕金屬鋁膜,引起器件失效。而且當半導體集成度進入集成密度更高、速度更快的超大規模積體電路(簡稱VLSI)時代後,PSG所需要的高溫(> 1000。C)回流工藝引發的雜質擴散和各種缺陷變得難於接受,人們開始使用BPSG膜取代PSG膜作回流介質層。在BPSG中,由於硼、磷原子進入Si02網路,取代了部分矽原子,形成懸空狀態的電子鍵和離子鍵(即非橋鍵氧離子),取代矽原子數目越多,則形成的懸空鍵也越多,在高溫條件具有像液體一樣的流動能力就越強。因此薄膜具有更好的填孔能力,並且能夠提高整個矽片表面的平坦化,從而為光刻及後道工藝提供更大的工藝範圍。

BPSG以其優良的性能及其經濟性,在半導體積體電路中被廣泛用於PMD介電層。BPSG是一種摻雜硼和磷的矽酸鹽膜,這種摻雜可以讓該玻璃層在更低的溫度下軟化熔融並且流動,利用液體最小化表面張力的特性來最大程度的平整表面;同時還具有良好的吸收和阻擋鈉離子的能力。BPSG薄膜中不同的B、P含量會對玻璃的軟化溫度有很大影響並最終影響回流效果。

BPSG的缺陷及原因

存在問題

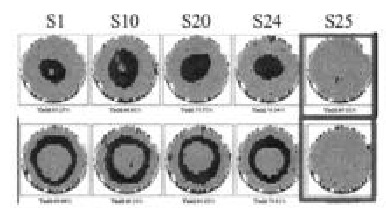

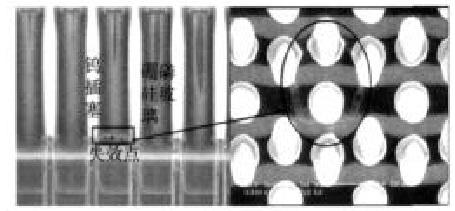

硼磷矽玻璃由於性質不夠穩定,常常受到環境的影響。如圖1,在一些晶圓最終的良率圖上有圓形(Round Type)和環形(Ring Type)的低良率圖案。其中S1~S25表示晶圓在晶舟中從下到上的位置。黑色表示良率失效的晶片,灰色則表示良率正常的晶片。其中一個有趣的現象就是S25並沒有圓形或環形的低良率現象。 圖1

圖1

圖1

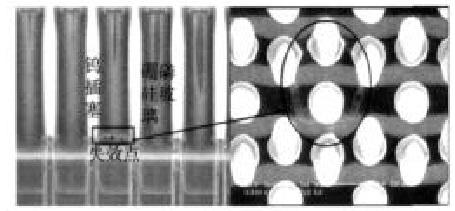

圖1如圖2,對失效的晶片進行分析,從剖面圖上看可發現是硼磷矽玻璃出現了異常。從圖2可看出由於硼磷矽玻璃薄膜里出現了缺陷,進而造成兩個獨立的鎢插塞連線,導致了電路的短路。 圖2

圖2

圖2

圖2原因

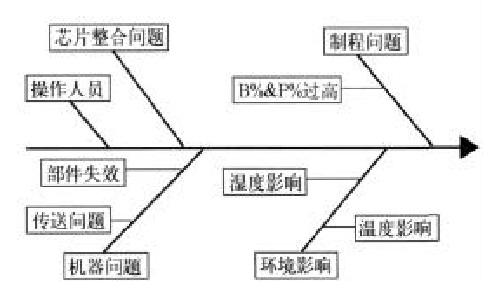

從圖3中可以看出造成問題產生的可能原因有操作人員問題、晶片整合問題、製程問題、機器問題和環境影響。 圖3

圖3

圖3

圖3(1)操作人員問題:從操作方式來看,操作人員按照標準的上貨方式,並無誤操作的現象發生,且操作方式與其他正常產品並無差異。由此可見,這並不是造成問題的主要原因。

(2)晶片整合問題:經整合工程師確認,流程無異常,製作方式與其他流程相同。由此可見,晶片整合問題並不是造成這個問題的主要原因。

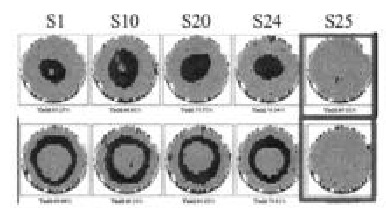

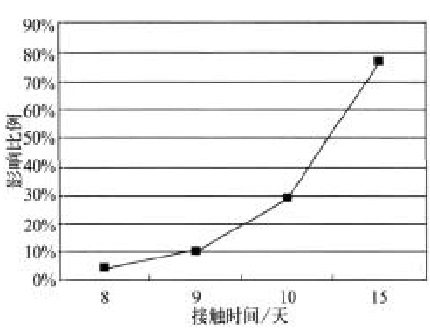

(3)製程問題:從晶片製程方面來看,晶片的製程與其他正常產品並無差異,但是硼磷矽玻璃的特性就是當它曝露在空氣中時容易和空氣中的水起化學反應生成硼酸和磷酸。把產品放入高真空的環境或氮氣櫃裡可以暫時降低反應進行的速度。故晶片的製程是造成這個問題的一個原因。 圖4

圖4

圖4

圖4(4)機台問題:從傳送方面來看,經設備工程師重新確認,傳送正常,沒有問題。從機器測機的數據來看部件方面也沒有異常,而且其他產品的良率是正常的。由此可見機台問題也不是造成這個問題的主要原因。

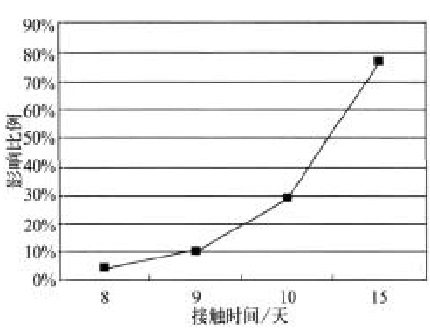

(5)環境影響:眾所周知,硼磷矽玻璃性質不穩定,容易和空氣中的水汽反應生成硼酸和磷酸,而且與空氣接觸的時間越長越容易發生。因此對失效產品進行了一個關於硼磷矽玻璃與空氣接觸時間(Q-time)的統計,如圖4,結果顯示和我們所猜測的相同,接觸時間越長,影響的比例越高。

BPSG在先進積體電路製造工藝中的挑戰

BPSG退火工藝的熱預算

隨著半導體器件的尺寸越來越小,半導體器件所能承受的熱總量也越來越低。所以BPSG薄膜的退火溫度也隨之降低。而更低溫度的退火,直接影響了在退火過程中的BPSG薄膜緻密化和空洞閉合的效果。

BPSG的化學組分

通過提高BPSG薄膜的硼磷雜質濃度,可以達到的降低退火溫度的效果。但是硼磷雜質的濃度超過一定範圍,比如雜質總含量占到重量百分比10%以上,薄膜吸水性增強,雜質就會不斷擴散析出,形成所謂Bubble Defect,造成嚴重的工藝問題,如圖5,從而影響器件的性能。 圖5

圖5

圖5

圖5B、P的含量還關係到BPSG的刻蝕率,增加B的含量,刻蝕率會下降,而增加P的含量,則刻蝕率顯著升高。這些變化,給乾法蝕刻或是濕法清洗的工藝都帶來很大影響,有時候會直接改變矽片在三維結構上的形貌。所以蝕刻率也己成為很多先進制程中不可或缺的控制指標。此外,BPSG的化學組分還體現在膜內的均勻分布問題上,這一點通常通過Secondary Ion Mass Spectrometry(SIMS)來加以分析。有時不均勻的濃度分布會帶來致命的危害,例如高濃度層的刻蝕導通。高BPSG薄膜的硼磷雜質濃度還會對器件性能產生影響,尤其對小尺寸矽片工藝的影響往往難於被忽略。

更先進工藝中BPSG的替代者

對於要求極低熱總量的工藝,SA-BPSG薄膜就不再適用於PMD。在65納米及以下技術中,目前替代SA-BPSG薄膜作為PMD的介電質主要是高密度電漿工藝製備的磷矽玻璃( HDP-PSG)以及HARP 。HARP是套用材料公司新近推廣的一種無摻雜矽玻璃(USG)薄膜,在45納米以及32納米技術的STI及PMD的研發中被廣泛採用。無論引入上述任一種新技術,都回增加生產線的投入和工程安排的變化,在技術更新和成本控制同樣重要的工業競爭壓力下,工程師們會不斷的挖掘就有設備與工藝流程的潛力,有時甚至不惜增加流程的複雜性。但SA-BPSG作為一種成熟的工藝在0.18微米直到70納米的技術範圍,一次次的證明了它的適用性與穩定性。並且尤其是DRAM產品的PMD中,仍然占具了最大的市場份額。