定義

研磨機用塗上或嵌入磨料的研具對工件表面進行研磨的

磨床。主要用於研磨工件中的高精度平面、內外

圓柱面、圓錐面、球面、

螺紋面和其他型面。

特點

研磨是超精密加工中一種重要加工方法,其優點是加工精度高,加工材料範圍廣。但傳統研磨存在加工效率低、加工成本高、加工精度和加工質量不穩定等缺點,這使得傳統研磨套用受到了一定限制。本項目解決了傳統研磨存在的絕大部分缺點,提高了研磨技術水平,在保證研磨加工精度和加工質量(達到了納米級)的同時,還顯著降低加工成本,提高加工效率,使研磨技術進一步實用化,有利於研磨技術的推廣套用,促進了中國精密加工技術、先進制造技術的進步,增強中國在加工製造領域的競爭實力,特別是對振興東北老工基地具有十分重要的現實意義。

研磨拋光機

研磨拋光機先進加工製造業和

光電子產業都是中國的特色產業和優勢產業,也是中國重點發展產業,研磨加工技術對這兩個產業的發展都具有重要作用。

項目組研製出的採用本項新技術的研磨機,即新型高速研磨機。由於性能先進,有關的研磨機樣機已在國內十幾家單位得到了套用,而且還兩次出口到澳大利亞,受到了國內外用戶的普遍好評。本項技術僅限於用於個別件的加工中,套用得還不夠普遍,還應進一步完善加工工藝,最佳化研磨

工藝參數,擴大研磨加工範圍;還要完善研磨機,提高研磨機性能,改進研磨機造型,使其達到實用化、商品化的程度,以便更廣泛地推廣套用。

研磨機

研磨機分類

研磨機的主要類型有

圓盤式研磨機、轉軸式研磨機和各種專用研磨機。

圓盤式研磨機

分

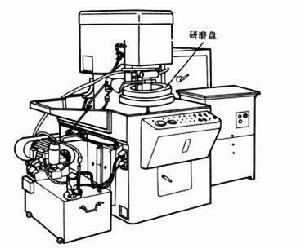

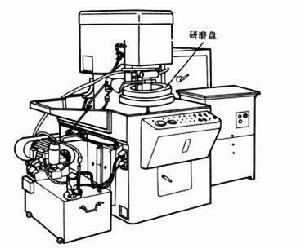

單盤和雙盤兩種,以雙盤研磨機套用最為普通。在雙盤研磨機(見圖[雙盤研磨機])上,多個工件同時放入位於上、下研磨盤之間的保持架內,保持架和工件由偏心或行星機構帶動作平面平行運動。下研磨盤旋轉,與之平行的上研磨盤可以不轉,或與下研磨盤反向旋轉,並可上下移動以壓緊工件(壓力可調)。此外,上研磨盤還可隨搖臂繞立柱轉動一角度,以便裝卸工件。

雙盤研磨機主要用於加工兩平行面、一個平面(需增加壓緊工件的附屬檔案)、外圓柱面和球面(採用帶V形槽的

研磨盤)等。加工外圓柱面時,因工件既要滑動又要滾動,須合理選擇保持架孔槽型式和排列角度。單盤研磨機只有一個下研磨盤,用於研磨工件的下平面,可使形狀和尺寸各異的工件同盤加工,研磨精度較高。有些研磨機還帶有能在研磨過程中自動校正研磨盤的機構。

研磨機

研磨機轉軸式研磨機

由正、反向旋轉的主軸帶動工件或研具(可調式研磨環或研磨棒)旋轉,結構比較簡單,用於研磨內、外圓柱面。

專用研磨機

依被研磨工件的不同,有中心孔研磨機、

鋼球研磨機和

齒輪研磨機等。此外,還有一種採用類似無心磨削原理的無心研磨機,用於研磨圓柱形

工件。

研磨機

研磨機三輥研磨機

主要用途和性能特點:三輥研磨機是廣泛套用於油漆、塗料、染料、

油墨、塑膠、皮革、橡膠、鉛芯、醫藥、食品、化妝品以及

絕緣材料等化工行業原料的濕式研磨粉碎機械,該機具有粉碎、分散、乳化、均質、調色、回收廢料等多種功能,廣泛套用於科研、試驗、配方及粉碎微量調試生產。

研磨機

研磨機 本機主要部件是三個軋輥,採用Cr12鋼材進行強化保護處理,防耐磨硬度達HRC52°—58°,表面粗硬度可達0.2—0.1,本機操作方便,換色容易、外形美觀,噪音低,價格優惠,用於各種材料的研磨練制。

研磨機

研磨機結構部件:本機主要由(1)機體(2)電器開關(3)出料板(4)軋輥(5)檔料板(6)調整系統(7)傳動系統(8)電動機。共八個部件組成。

工作原理:原料由中後兩輥及兩塊檔料板組成的自然料斗加入,經中、後兩組的相反異步旋轉,產生原料的急劇翻動,剪下,破壞原料分子之間的結構應力面粉碎,再經中、前連輥高速的二次研磨,進而達到各種原料的高速均勻混。

主要技術指標參數表

項目 | 外形尺寸

(長*寬*高) | 軋輥規格 | 速比(後、中、前) | 中輥轉速

(轉/分) | 液體粘度

(原泊) |

參數 | 450*450*430 | 65*135 | 1:3:9 | 88 | 30~8000 |

項目 | 始料粒度

(微米) | 成品粒度

(微米) | 參考效率

(千克/小時) | 動力 | 全機淨重

(公斤) |

參數 | 50~100 | 5~18/3次 | 5 | A02—8014

550W

380V | 70 |

自動研磨機

1、自動研磨機又為高速研磨機,精密研磨機。採用砂布帶,電器採用日本和泉、富士、整機噴塑,顏色為微機色.

2、導軌為台灣直線導軌.

3、刮膠採取卡式鎖設計,能使變形刮膠調正,確保研磨品質.4、此自動研磨機,高速研磨機,精密研磨機可用於機械式刮刀與手動式刮刀研磨.

研磨機

研磨機5、特殊研磨輪設計,研磨布帶無壓力感,刮膠不變形,無波紋狀現象,確保研磨精度.

6、研磨角度度以配合各種特殊印刷的效能.

7、研磨機裝有洗塵裝置,可減少工業污染,有利於工作人員的身體健康及設備的保養.

8、自動研磨機,高速研磨機,精密研磨機操作簡便,無需專業技術即可操作.

原理

研磨機採用無級調速系統控制,可輕易調整出適合研磨各種部件的研磨速度。採用電—氣比例閥閉環反饋壓力控制,可獨立調控壓力裝置。上盤設定緩降功能,有效的防止薄脆工件的破碎。通過一個時間繼電器和一個研磨計數器,可按加工要求準確設定和控制研磨時間和研磨圈數。工作時可調整壓力模式,達到研磨設定的時間或圈速時就會自動停機報警提示,實現半自動化操作。

研磨機

研磨機研磨機變速控制方法,研磨加工有三個階段,即開始階段、正式階段和結束階段,開始階段磨具升速旋轉,正式階段磨具恆速旋轉,結束階段磨具降速旋轉,其特徵在於,在研磨加工開始階段,人為控制

磨具轉速的加速度從零由慢到快地增大,當磨具轉速升到正式研磨速度的一半時,加速度的變化出現一個拐點,控制磨具轉速的加速度由最大值由快到慢地減小,直到磨具轉速達到正式的研磨速度,磨具轉速的加速度降為零。

利用固著磨料研磨的這一特點,根據工件磨具間的相對運動軌跡密度分布,合理地設計磨具上磨料密度分布,以使磨具在研磨過程中所出現的磨損不影響磨具面型精度,從而顯著提高

工件的面型精度,並且避免修整磨具的麻煩。在平面固著磨料研磨中,磨具的旋轉運動是主運動,工件的運動是

輔助運動。在大部分情況下,工件是浮動壓在磨具上,其運動規律是未知的。因此,要對工件受力進行分析,才能求出其受力狀態及運動規律。取工件為整個研磨系統的分離體,建立工件受力平衡微分方程,求解該方程就能得到工件的運動規律。

研磨機主機採用調速電機驅動,配置大功率減速系統,軟啟動、軟停止,運轉平穩。通過上、下研磨盤、太陽輪、遊星輪在加工時形成四個方向、速度相互協調的研磨運動,達到上下表面同時研磨的高效運作。下研磨盤可升降,方便工件裝卸。氣動太陽輪變向裝置,精確控制工件兩面研磨精度和速度。隨機配有修正輪,用於修正上下研磨盤的平行誤差。

研磨機

研磨機研磨籃式研磨機繼承了籃式研磨機分散研磨兩道工序在一台機器、一道工序上實現的特點,同時還可以作為分散機單獨使用(當分散盤在工作位置,研磨籃未下降時)。對於需要研磨的物料,又可以實現先分散後研磨的功能(當研磨籃下降到工作位時,可對物料進行高效率的精研磨)。

操作方法

操作者必須熟悉設備一般結構及性能,不得超性能使用設備。零件與磨具體積之和不得超過料斗體積的90%。接通電源後,進行空運轉,應運轉平穩,無異常噪聲。否則應停機檢查。工件研磨前,必須將工件進行脫油去污處理。加工過程中必須根據工件研磨情況適時添加研磨劑和控制水的添加量。 工作完畢停機時,切斷電源,清掃設備,做好設備維護保養工作。 安全操作規程開機前,應檢查緊固螺釘,檢查電機軸等轉動是否靈活。設備在運轉中,發現異常應即停車。每隔6個月,應向振動電機或旋轉軸的軸承注油口加注鋰基脂。下班,應切斷電源。

空負荷試運轉。主機和分析機轉向正確。主機空負荷試運轉按轉向要求,其運轉時間不少於1h。主機空負荷運轉時,應將磨輥裝置用鋼絲繩紮緊,避免磨輥與磨環接觸打擊,如無條件,亦可將磨輥裝置拆卸。主機空負荷試運轉應平穩,潤滑油最高溫度不得超過800c。

溫升不得超過400c。分析機大小錐齒輪運轉應平穩,無不正常聲音,並保證

油路暢通。

鼓風機應觀察轉動方向,不應有不正常聲音和振動,滾動軸承最高溫度不得超過700c,溫升不超過350c。 符合試運轉。經空負荷試運轉證明,各部件能正常工作時,才可進行符合試運轉。符合試運轉時間不少於8h(小時)。磨機工作應正常,傳動部分不得有不正常聲音和衝擊振動。滾動軸承和潤滑油最高溫度不超過800c,溫升不超過400c。管道裝置中各

法蘭接觸不應有漏風現象。磨粉產量達到規定指標。調整

分析機轉速,使成品粒度控制在0.44-0.125mm範圍內。經空負荷及負荷使運轉合格後,再次把緊固件擰緊,即可投入正常運行。

注意事項

研磨機在火力發電廠制粉系統中被廣泛的套用,但其傳動軸振動及小牙輪斷齒一直困擾著系統的安全生產,前一時期我廠制粉系統也倍受這兩個缺陷的困擾,甚至影響到了機組燃料的供應,經檢修人員多次調整,效果顯著,傳動軸振動低於0.08mm。

具體措施:

1、 齒頂間隙是齒輪傳動裝置的重要裝配參數之一,規程中規定大、小牙輪間隙為7.5-8.5mm,實際生產中,設備經長期運行,大齒輪齒圈受應力衝擊變形,由原來的圓形漸變為橢圓形,所以其齒頂間隙局部甚至低於6mm,在實際調整過程中應將齒頂間隙調為8.5-10mm,以減少因齒頂間隙引起的衝擊,造成輪齒過載折斷。

2、 大齒圈的緊力不夠也是引起其變形的重要原因之一。在實際操作中,除加大螺栓緊力外,用10mm厚鋼板將大齒圈接合面連線起來,加大緊固面,防止齒圈變形,保證主、從動輪角速度一致,防止傳動比變化引起的慣性力,造成疲勞折斷。

3、

傳動軸軸承的充分潤滑也是保證其平穩運行的主要原因,採用傳統的定期、手工加油,此舉雖也能夠保證軸承得到足夠的潤滑,但易造成潤滑油量的過多或不足,建議採用機械定時、定量科學地補充潤滑脂,從而保證軸承的適度潤滑,降低振動,避免軸承的磨損和保持架的破裂,延長壽命。

發展前景

供求關係是一個行業能否快速發展的前提。目前來看,市場需求是很大的,而供應方面卻略顯不足,尤其是擁有核心智慧財產權,產品質量過硬的企業並不多,行業整體缺乏品牌效應。在需求旺盛的階段,行業需求巨大,發展前景好,這是毋庸置疑的。但如何保持行業的健康,穩定且可持續發展,需要業內企業的共同努力,尤其需要發揮吹毛求疵的研發精神,進一步提高生產工藝,降低成本,真正解決客戶的實際困難,嚴把質量關,提供最可靠的產品。

研磨拋光機

研磨拋光機 研磨機

研磨機 研磨機

研磨機 研磨機

研磨機 研磨機

研磨機 研磨機

研磨機 研磨機

研磨機 研磨機

研磨機

研磨機

研磨機