矯直原因

鋼材在熱軋制時,加熱後的原料存在一定的內外溫度差、上下表面溫度差,以及軋制過程降溫的不均勻性、壓下控制的不盡合理等,會造成軋件延伸不均勻,其後在輥道停留產生的黑印和冷卻等因素的影響下,鋼材往往會產生形狀缺陷。圖1a為縱向彎曲,圖1b為橫向彎曲,圖1c為邊緣浪形,圖1d為中間浪形。為了保證鋼材的平直度符合產品規定,對熱軋後的鋼材必須進行矯直。

鋼材形狀缺陷

鋼材形狀缺陷矯直分類

矯直可按被矯軋件的溫度分為

熱矯直和冷矯直。熱矯直一般在650~1000℃進行,只用於中厚板。矯直溫度是熱矯直的重要的參數之一。矯直溫度過高,軋件在隨後的冷卻中還可能因冷卻不均產生瓢曲;矯直溫度過低會使矯直抗力增大,矯直困難。冷矯直廣泛用於矯直各類型鋼和鋼管,也用於中厚板的補充矯直。熱軋型材的冷矯直都在軋材冷卻後進行。為保證矯直質量和改善勞動條件,合理的冷矯直溫度應低於200℃。當

矯直機布置在軋製作業線上時,常因鋼材冷卻時間不夠,矯直溫度過高(一般在200~250℃以上)而達不到預期效果,影響矯直質量。多數鋼材只矯直一次,只有不易矯直且彎曲度要求嚴格的產品,需要進行兩次或兩次以上的矯直。

熱矯直工藝制度

矯直溫度

一般情況下鋼板的矯直溫度在600—750℃之間,矯直溫度過高,鋼板會在輥道和冷床停留時產生波浪或瓢曲;矯直溫度過低,鋼板的塑性大大降低,矯直力顯著上升,矯直效果不好,甚至出現不能矯直的現象,而且導致矯直後的鋼板產生殘餘應力,影響鋼板的彎曲加工。

矯直道次

矯直道次取決於鋼板每一道次的矯直效果,它與鋼板的矯直溫度密切相關。矯直時,可根據鋼板的矯直效果、軋制周期進行矯直道次的控制,一般採取一道次或三道次矯直。

矯直壓下量

矯直壓下量亦即過矯量,它的大小直接影響鋼板的矯直彎曲變形的曲率值。矯直量過小,曲率值滿足不了變形的要求,即使增加矯直道次,也不能矯直鋼板;若壓下量過大,可以減少矯直道次,提高矯直效果,但矯直力會大幅度上升,易導致矯直輥磨損加快或鋼板端部發生啃輥、粘輥事故。

矯直過程中易產生的缺陷和預防方法

矯直過程中易產生

矯直浪形和

矯直輥壓印等缺陷。

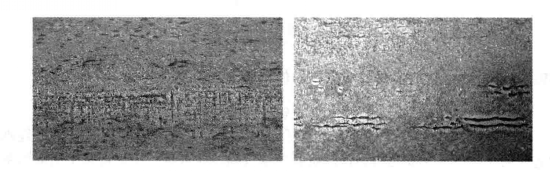

圖3 “條狀”凸起

圖3 “條狀”凸起 圖4 “條狀”壓痕

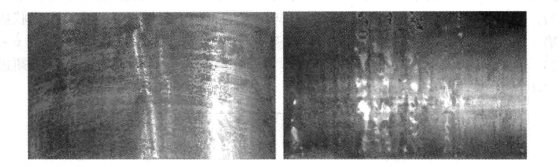

圖4 “條狀”壓痕 圖2 “指甲狀”壓痕

圖2 “指甲狀”壓痕(1)矯直浪形:矯直浪形是沿鋼板長度方向,在整個寬度範圍內呈現規則性起伏的小浪形。主要是由鋼板的矯直溫度過高,矯直輥壓下量調整不當等因素造成的。主要應通過嚴格控制矯直溫度,正確調整矯直壓下量來預防。

(2)矯直輥壓印:矯直輥壓印是在鋼板表面上有周期性“支架狀”和“條形”壓痕,其周期為矯直輥周長。主要原因有兩方面:一是由於矯直輥冷卻不均勻,輥面溫度過高,使矯直輥面軟化,在餵冷鋼板時,鋼板端部將矯直輥輥面撞出傷痕,反壓印在鋼板表面上,見圖2;二是由於矯直輥面熱處理不當(或材質不當),造成輥面偏軟,使用初期容易在輥面發生周向不均勻性流變,出現沿矯直輥周向或軸向的條狀溝紋,後經加工硬化形成硬度較高的連續或不連續的“條狀”凸起,見圖3,反壓印在鋼板表面上,形成條狀壓痕,見圖4。應主要通過加強輥身維護,並保證輥身有足夠的冷卻水,保持輥面硬度來預防。

矯直方法

矯直方法有

壓力矯直、

輥式矯直(包括直輥矯直和斜輥矯直)、

張力矯直和拉伸彎曲矯直。拉伸彎曲矯直的原理是,當帶材在小直徑輥子上反覆彎曲時給帶材施加拉力,使帶材產生彈塑性延伸,從而將帶矯直。拉伸彎曲矯直機組一般用在連續作業線上矯直各種帶材,包括高強度、極薄帶材。這種機組也用於連續

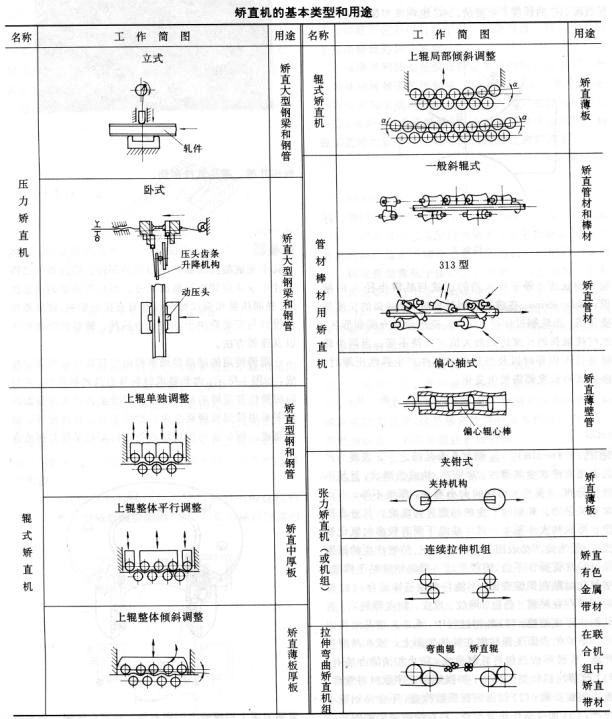

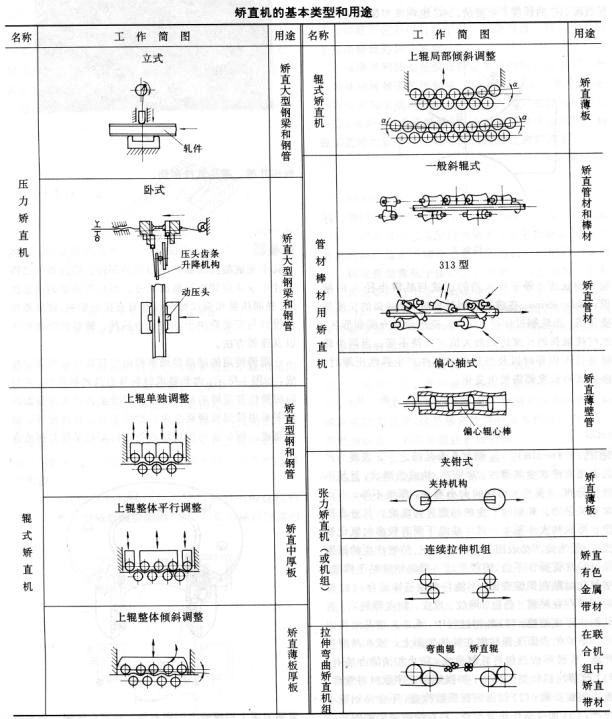

酸洗板冷卻後還可採用平整的方法減少板帶的厚度差和矯作業線上的帶材機械破鱗,以提高酸洗速度。矯直機的直板形。此外對一些特殊產品要採用特殊矯直,如矯直基本類型和它們的主要用途見表。冷軋薄板或熱軋薄薄壁和特

薄壁管使用轉筒矯直(見圖5)等。

圖5

圖5鋼材矯直機分類

鋼材矯直機按

結構可分為

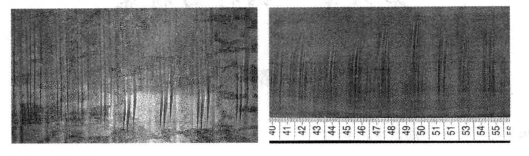

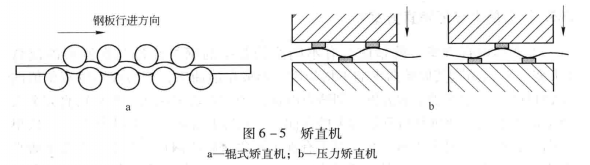

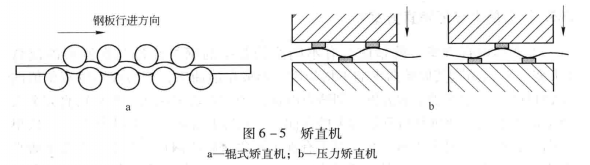

壓力矯直機和輥式矯直機兩種,見圖6。

圖6 矯直機

圖6 矯直機按矯直鋼材的溫度可分為熱矯直機和冷矯直機。

多輥式矯直機按有無支撐輥可分為二重式矯直機與四重式矯直機。

四重式矯直機又可分為十五輥伸縮式、十六輥大小輥組合式、十一輥全液壓式等;按安裝位置可分為線上與離線矯直機。

鋼板矯直的必要條件

當鋼材進入矯直機時,矯直輥給予鋼材一定的壓力,上排輥的壓力和下排輥的壓力方向相反,因而使鋼材產生反覆的彎曲,然後逐漸地平直。鋼材出矯直機後,即取消了壓力,被矯直的鋼材由彎曲變為平直。因此輥式矯直的整個矯直過程就是彈、塑性變形過程,要把鋼材變得平直,就必須使鋼材在矯直過程中產生彈性變形和塑性變形。

鋼材通常採用的矯直方案

輥式矯直機按照每個輥子使軋件產生的變形程度和最終消除殘餘曲率的方法不同,可以有多種矯直方案。通常中厚板矯直採用小變形矯直方案、大變形矯直方案或大變形矯直方案與小變形矯直方案相結合的方案。

小變形矯直方案

小變形矯直方案,即矯直機每個矯直輥採用的壓下量都可以單獨調節的假想方案。各個矯直輥反覆曲率的選擇只是消除鋼材在前一矯直輥上產生的最大殘餘曲率(即進入本輥時的最大原始曲率),即每個矯直輥採用的壓下量剛好能矯直前面相鄰矯直輥產生的最大殘餘彎曲,而使殘餘彎曲逐漸減小,使之矯平。由於鋼材的最大原始曲率難以預先確定與測量,因而小變形矯直方案只能在某些輥式矯直機上部分實施。這種矯直方案的優點是鋼材的總變形曲率較小,矯直鋼材時所需的能量也少。

大變形矯直方案

大變形矯直方案,就是使具有不同原始曲率的鋼材經過幾次劇烈的反彎(大變形)以消除其原始曲率的不均勻度,形成單值曲率,然後按照矯直單值曲率鋼材的方法加以矯平的方案,即矯直時前幾個矯直輥採用比小變形矯直方案大得多的壓下量,使鋼材得到足夠大的彎曲,以消除其原始曲率的不均度,形成單值曲率,然後採用小變形方案。對於有加工硬化材質的鋼材,在採用大變形矯直方案時,由於材料硬化後的彈性恢復率較大,故反覆彎曲的次數應增多(多增加矯直輥的數量)或加大反彎曲率值。

鋼材形狀缺陷

鋼材形狀缺陷 圖3 “條狀”凸起

圖3 “條狀”凸起 圖4 “條狀”壓痕

圖4 “條狀”壓痕 圖2 “指甲狀”壓痕

圖2 “指甲狀”壓痕 圖5

圖5 圖6 矯直機

圖6 矯直機