簡介

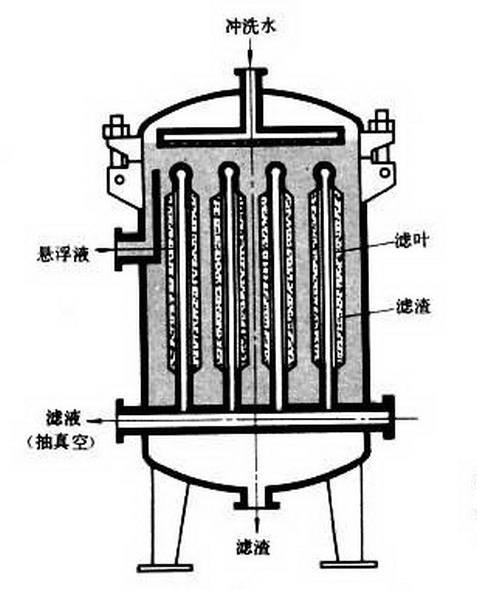

真空葉濾機,國際上稱為Moore過濾機,它廣泛套用在鈦白和有色冶金等行業。真空葉濾機主要由濾葉、真空管路系統(真空抽吸管道、閥門和氣包等)和機架組成。過濾主體由數片(一般為6~30片)濾葉組成,濾葉呈矩形,濾葉數量可根據工藝流程所需要的過濾面積確定。濾葉一般由塑膠濾板製成過濾承載體,在其表面鋪上過濾介質(濾布)並加以固定,這就組成了過濾機的基本過濾元件。本設備名稱取為“葉濾機”,本身就形象地突出了濾葉的基本功能,而“真空”體現了濾葉在濾料中抽吸過濾的功能。

真空葉濾機的生產能力和工藝技術指標,主要取決於這組過濾機的基本過濾元件。顯然,真空葉濾機開發的基本目標首先就是對這組基本元件的開發,也就是首先對

濾板的開發。當然,葉濾機真空抽吸系統的開發也是該設備不斷進步的重要標誌。

真空葉濾機的發展歷程

我國的真空葉濾機早在20世紀50年代就開始在鈦白和冶金行業套用。長期以來,由於真空葉濾機組的設計及其主要部件濾板的製造技術落後,影響了真空葉濾機的技術現代化和大型化。

較早期的第一代真空葉濾機的葉片由較薄的塑膠板(如厚度為5-7mm的硬PVC板)焊製成中空的、表面布滿小孔的濾板部件,在其表面套裝上合適的濾布,並在濾板上端設定濾液抽吸口,接真空系統就可完成基本過濾過程。這就是第一代葉濾機的基本結構。

第二代真空葉濾機針孔型型濾板

剛度不足、過濾效率低的缺點,改為較厚的塑膠板表面開條狀凹槽,用凸條支撐濾布,凹槽含液,並通過濾板內腔的連通孔從濾板上端設定濾液抽吸口抽走濾液。這種濾板剛度好,過濾效率有所提高並且較易加工,所以得到了廣泛的套用。

第一、第二代真空葉濾機的特點:葉濾機的操作、運行必須配置較長的耐真空軟管才能維持真空操作,這是影響葉濾機使用效率和鈦白粉生產大型化和自動化的重要屏障。

第三代真空葉濾機消化吸收了國外的先進技術,在充分考慮了濾板剛度、強度的基礎上重點挖掘過濾效率。濾板表面支撐濾布的是一定規格的、布滿濾板的原形小凸台,小凸台均勻地支撐著濾布,保持濾葉面上的過濾(或洗滌)推動力的均衡和平穩,使過濾介質達到最佳的過濾效果。同時,為實現裝置的大型化、自動化、提高生產效率、降低勞動強度、改善操作環境,第三代葉濾機設汁了特殊的機載真空管路系統和固定於車間濾料(或洗滌)槽邊緣的真空源接口-真空鎖氣閥,解決了長期以來葉濾機的全部操作(包括提升、移動和降落)過程必須連線一根長長的軟管的落後狀況。

結構圖

真空葉濾機是由10~35個葉片並聯排列組成,葉片呈長方形,由厚5mm左右的硬聚乙烯塑膠板焊接而成。在塑膠板上布滿小孔,再在板外覆以滌綸布袋做過濾介質,其結構如下圖所示。

結構圖

結構圖性能要求

真空葉濾機的性能要求是:

(1)葉濾機的工作真空度應不小於0.06MPa,工作溫度不宜大於55℃。

(2)葉濾機上濾布在濾板上的固定結構應保證聯結可靠、不得泄漏,並便於濾布的更換。濾布與濾板應全面、有效地貼合。

(3)葉濾機的濾板間應保持平行,平行度公差不大於3.0mm;葉濾機升降和平移過程中濾板不應擺動。

(4)葉濾機的真空管路系統的所有密封面應確保密封,不得泄漏。葉濾機的結構還應滿足在其與真空源切斷後升降、平移工作過程中確保濾餅不脫落的特殊功能。

結構圖

結構圖