簡介

爐頂壓力是指

爐頂煤氣的壓力。高爐爐缸內煤氣壓力因受爐內

爐料阻力的影響, 當它上升到爐頂時,壓力會大大減小。由於下部壓力大上部壓力小,煤氣就會很快向上流動。為了使煤氣在爐內滯流的時間長一些, 以提高煤氣還原

鐵的作用,使焦炭消耗量降低。因此,在引出高爐煤氣的管道上裝上截氣

閥門,阻止和縮小煤氣通路,增加爐頂煤氣壓力,從而進—-‘步提高產量和降低

焦比。目前爐頂壓力大多採用0.7~3大氣壓操作(約700~3100克/平方厘米),爐頂壓力超過3000克/平方厘米,為高壓操作。通常爐頂壓力每升高0.1千克/平方厘米,約可降低焦比0.5%,增加產量2~3%。爐頂壓力的計算公式為:

爐頂壓力 = 逐日(月)平均爐頂壓力之和/實際生產日(月)數

爐頂壓力統一用(千克/平方厘米)表示,其換算公式為:1000克/平方厘米=1000毫米水柱,約等於736毫米汞柱。

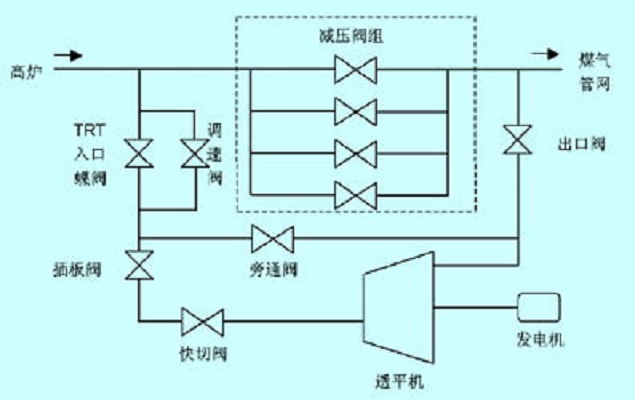

發電設備

隨著高爐的高壓操作的普及,爐頂壓力也增高到2.5~3.0kg/cm2。在內容積為5000m3級的高爐中產生每小時8X105Nm3的氣體,僅其壓力就具有2.0~2.5萬kW/h的能量。將這些至今被拋棄到大氣中的壓力能量轉送到膨脹透平,變成電能回收的裝置就是爐頂壓力發電設備(TRT)。

這種設備是從當初蘇聯(乾式,軸流透平),法國(索弗雷阿公司,濕式,徑流式透平)引入的技術,但是,現在,日本開發的濕式,軸流透平等技術,已進行了各種改造,發電效率也明顯提高,15000~20000kW/h級的設備也正在籌劃中。

從爐頂出來的高爐氣體含有大量的粉塵(10~20g/Nm3)。

這些粉塵通過除塵器可去除大粒的粉塵,然後用一次

文丘里洗滌器再把含塵量去除到100mg/Nm

3以下。然而,爐頂壓力透平存在的最大問題,是這些粉塵附著在透平葉片上。

透平葉片上的粉塵的不均勻附著,導致透平旋轉時發生振動,甚至不能連續運行。再者,一旦附著並固化了的粉塵的剝離物,流入動、靜葉片上,就存在損傷葉片的可能性。因此,各公司特別注意精心設計以抑制粉塵的附著。

對於濕式法,一般在透平葉片上噴射水,以防止粉塵的附著。對於噴射水,除工業用水外,可採用高爐除塵水的濃縮器處理水等,為防止噴射噴嘴堵塞,及防止粉塵在透平葉片上附著,可投加阻垢劑,分散劑等水處理藥劑。採用濕式法時,氣體中的容許含塵量在50~100mg/Nm3以下,通常設定在一次文丘里洗滌器之後。

採用乾式法時,在透平的入口側設定燃燒器,預熱氣體,使溫度提高至120~140℃,以此來消除氣體中的塵霧,防止粉塵在動,靜葉片上附著。可是,為防止葉片的摩損,需嚴格限制氣體中的粉塵濃度。容許含塵量在10mg/Nm3以下。因此,採用乾式法時,透平設備安裝在二次文丘里洗滌器之後。氣體加熱時,可採用高爐氣體本體及作為輔助燃料的焦爐氣。因為入口氣體溫度比濕式法(50~60℃)高,所以表現的輸出功率增大。

爐頂壓力的控制

直立爐爐頂壓力指標是生產中非常重要的一個控制指標,對於不同的煤種,有不同的爐頂壓力制度。直立爐頂部應保持微正壓,通過集氣管上的自調翻板保持穩定狀態。如果爐頂壓力不穩定,爐內壓力就會波動,使工藝技術狀況被破壞。

直立爐集氣管的測壓點設在煤氣總管出口處。此點壓力代表爐頂壓力,它通過後系統冷凝鼓風工段調節風機的吸力保持在規定範圍;也可以用調節荒煤氣集氣管上的翻板執行機構保持規定的壓力值。對於單門炭化室爐頂壓力,用水封盒形閥調節。

當直立爐產氣總量偏小,而風機使用小回流調節時間過長,會使煤氣溫度過高。一般的解決辦法是在風機出口至煤氣冷卻器進口前增設大回流管線,使風機對直立爐不產生過度抽氣。在大回流管線上可設定壓力自調閥來穩定風機前吸力。

二氧化碳(CO2)是煤氣中的惰性組分,因此含量應該低些,煤氣中二氧化碳(CO2)含量高可能是由於“過度抽氣”,或是由於荒煤氣集氣總管壓力波動,以及調節翻板操作不良,造成空氣滲入炭化室而引起一部分煤氣燒失所致。這時應及時調整風機前吸力或粗煤氣集氣總管壓力調節翻板,穩定集氣管壓力。如果粗煤氣中含氮(N2)量高,這說明空氣已被吸入炭化室。

如果煤氣離開炭化室之後吸入過量的空氣則氧(O2)的成分便會過高,一般炭化室出口粗煤氣的含氧量在0.5%以內,含氮(N2)量隨煤種不同而異,一般波動在4%~8%之間。

導出裝置的氣動調節翻板的執行機構是利用空氣為介質的穩壓機構,由於空氣的壓縮性會發生滯後及其它不正常現象。所以,要精心調整,控制直立爐炭化室頂部壓力的穩定。

直立爐集氣管末端壓力一般為20~40Pa,這時的看火孔壓力為微正壓,粗煤氣管吸力規定不超過-120Pa,廢氣總管吸力一般保持- 60~- 80Pa,對於帶廢熱鍋爐的直立爐,廢氣走旁通時,煙道吸力一般為-180Pa左右。

根據加熱煤氣組成及空氣過剩係數的差別,燃燒廢氣成分也不盡相同,一般二氧化碳(CO2)含量約在15%左右,氧(O2)含量0~1.4%,一氧化碳(CO)含量不超過2.5%,其餘為氮(N2)。

為防止直立爐炭化室在集氣管吸力消失或減少時出現壓力過高,在集氣管端頭部位設有放散閥,放散閥有自動水封式和手動式兩種,手動放散閥也有裝置水封的。集氣管壓力超過正常壓力時,手動開啟放散閥使集氣管泄壓;設定自動式放散閥的,當超過調節幅度時,自動放散閥可自行開啟和關閉,保持壓力穩定。

爐頂壓力的升高

增加

鼓風量是高爐強化的重要手段。但是,並不是在任何情況下都能順利實現提高鼓風量的。特別是在高爐強化已經獲得很大成效和高爐透氣能力已受到限制的今天,通過提高風量進一步強化經常受到高爐行程的限制。其結果不但沒有達到增產的目的,反而導致燃料比升高,產量下降。

提高高爐爐內壓力可以降低煤氣流速,減少料柱的壓力損失,而得以順行和增加風量。

對爐內煤氣流速和風口風速的影響

高爐爐內煤氣流速的大小直接影響到料柱的阻力和煤氣的利用率。爐內平均煤氣流速對阻損影響很大。

爐內煤氣流速與高爐平均斷面積、爐腹煤氣量、原料性能、爐頂壓力和爐內平均壓力等因素有密切的關係。

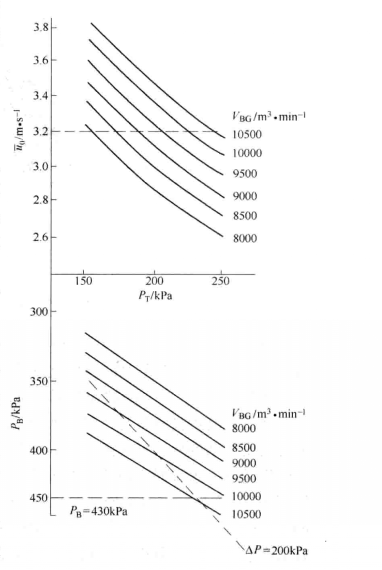

由爐內壓力與爐內煤氣流速的關係式可知,儘管煤氣量沒變,爐頂壓力提高后,由於煤氣體積縮小,上升煤氣流速降低。寶鋼1號、2號高爐的透氣阻力係數K為2.6時,爐頂壓力與煤氣流速與風壓的關係見圖1。

爐頂壓力與煤氣流速與風壓的關係

爐頂壓力與煤氣流速與風壓的關係由於爐內煤氣流速的下降,爐內透氣性改善,透氣阻力係數K降低。這就意味著,爐頂壓力提高后,在相同的透氣阻力係數下,高爐可以接受更高的爐腹煤氣量,從而提高產量。

如前所述,從高爐生產的制約條件中可以歸納出,高爐爐內煤氣流速存在著上限值。寶鋼1號、2號高爐的爐內煤氣平均流速上限值為3.2m/s。在不同爐腹煤氣精的情況下,要求達到一定的爐頂壓力才能正常操作。若以爐內煤氣流速3.2m/s為標準,當爐腹煤氣量為10250m/min時,爐頂壓力要求超過226kPa;當爐頂壓力與風壓同時發生變化時,爐頂壓力下降,風壓也降低,則高爐的操作區域應由圖1中下部爐頂壓力與風壓之間的關係決定。其可操作區域應在爐內壓力降ΔP=200kPa虛線以下的區域。

在高爐減風或加風過程中,應與爐頂壓力配合好,最好保持爐內煤氣流速穩定和爐內壓力降穩定,避免爐內煤氣流速和爐內壓力降有大的變化而影響爐況。

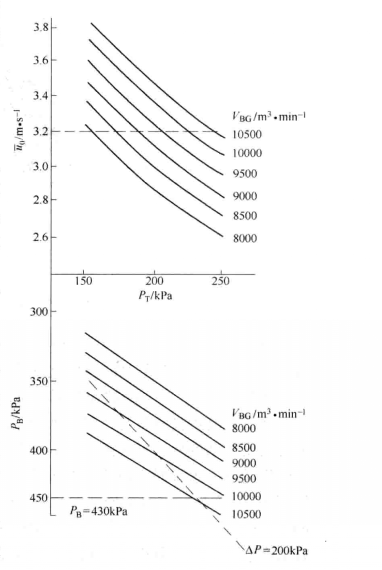

對爐內阻力損失的影響

提高爐頂壓力,爐內的阻力損失降低,風口壓力與爐頂壓力的壓差下降。以某高爐為例,高爐入爐風量V

B為3800~5000m

3/min,富氧量V

O2為6000m

3/h,鼓風濕度W

B為15g/m

3,噴煤量P

C為25000kg/h,煤中含氫為3%,透氣阻力係數K為3.197,在其他條件不變的情況下,爐腹煤氣量(標態,下同)在5400~6400m

3/min範圍內變化,計算其爐內壓力損失的變化,見圖2。

圖2 爐頂壓力和爐內壓力損失的關係

圖2 爐頂壓力和爐內壓力損失的關係由圖可知,隨著爐頂壓力的提高,爐內壓差明顯下降。當爐腹煤氣量為5953m3/min,風壓和爐頂壓力分別為265kPa和125kPa叫作爐頂壓力上升或下降10kPa,爐內壓力損失下降或升高3.8kPa。

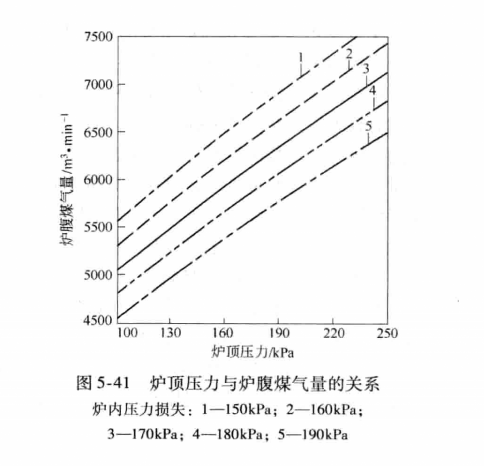

對爐腹煤氣量、高爐產量和燃料比的影響

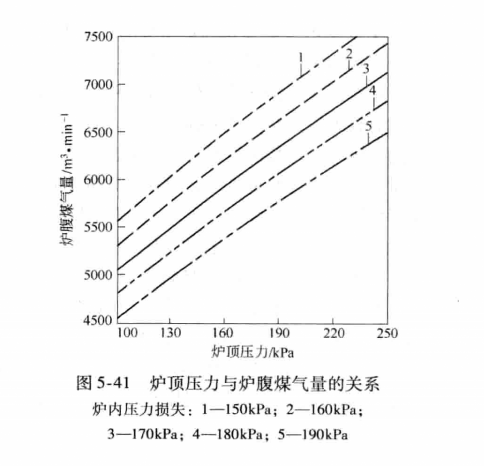

對強化程度較高的高爐,爐內壓力降對高爐順行起著制約的作用,在操作管理中,一定要保持爐內壓力降穩定。在上述各種條件不變,而只改變爐頂壓力的情況下,對爐內壓力損失的變化情況進行研究。當爐內壓力損失穩定在150~200kPa範圍時,計算爐腹煤氣最的變化,得到一組曲線,由圖3可知,對於一定的爐內壓力損失值,隨著爐頂壓力的提高,爐腹煤氣量能夠大幅度增加。

圖3 爐頂壓力和爐腹煤氣量的關係

圖3 爐頂壓力和爐腹煤氣量的關係以上計算表叫,爐頂壓力提高10kPa,高爐可增產1.9%,但這個值隨著透氣阻力係數的改變而有所不同。料柱透氣性越好,爐頂壓力的效果越大。

爐頂壓力提高,縮小了煤氣體積,降低了煤氣流速,從而降低阻損,改善順行,容許高爐接受更多的風最。由於各高爐冶煉條件不同,爐頂壓力對提高利用係數的效果差別較大。一般高爐頂壓提高0.01MPa,增產率為

2%~3%,且隨著頂壓提高f而增產率遞減。現代高爐頂壓提高0.01 MPa,增產率降為1.1%±0.2%。

提高爐頂壓力的另一良好效果是降低燃料比和焦比。雖然各廠的效果不同,但在大多數情況下,燃料比都有所降低。

提高爐頂壓力後,促使燃料比下降的原因可能有下列幾個方面:

(1)高爐爐內壓力提高之後,使2CO=CO2+C反應向縮小體積方向移動,反應加速,即趨向於提高CO2的濃度,使煤氣化學能的利用更為完善,並有利於間接還原過程的進行。

(2)提高爐頂壓力最明顯的效果是,促進高爐順行,減少爐況波動。保持穩定操作,就會改善冶煉指標,特別是降低燃料比和焦比。

(3)提高爐頂壓力,高爐風口的鼓風動能和爐內煤氣分布相應朝著更合理分布的方向變化,從而改善爐內氣流分布,使煤氣利用率提高,燃料比和焦比降低。

(4)提高爐頂壓力,降低煤氣流速,使爐塵吹出量降低,從而提高焦炭負荷和提高煤粉的利用率,能夠減少燃料比和焦比。

爐頂壓力與煤氣流速與風壓的關係

爐頂壓力與煤氣流速與風壓的關係 圖2 爐頂壓力和爐內壓力損失的關係

圖2 爐頂壓力和爐內壓力損失的關係 圖3 爐頂壓力和爐腹煤氣量的關係

圖3 爐頂壓力和爐腹煤氣量的關係