燃煤導熱油爐是利用循環油泵強制液相循環,將熱能輸送給用熱設備後,繼而返回重新加熱的。

基本介紹

- 中文名:燃煤導熱油爐

- 燃料:煤、重油、輕油或可燃液體

- 熱載體:導熱油

- 形式:直流式特種工業爐

行業套用

特點

技術參數

參數 數據 型號 | YGL0.116 (10)M | YGL0.23 (20)M | YGL0.3 (25)M | YGL0.35 (30)M | YGL0.47 (40)M | YGL0.7 (60)M | |

額定熱功率KW | 116 | 230 | 300 | 350 | 470 | 700 | |

熱效率%≥ | 62 | 62 | 62 | 62 | 62 | 62 | |

設計壓力MPa | 1.0 | 1.0 | 1.0 | 1.0 | 1.0 | 1. | |

介質最高溫度℃ | 320 | 320 | 320 | 320 | 320 | 320 | |

爐內容油量m | 0.08 | 0.18 | 0.3 | 0.34 | 0.4 | 0.6 | |

循環油量m/h | 9.7 | 19 | 24 | 29 | 38 | 57 | |

耗煤量kg/h | 37 | 74 | 85 | 97 | 151 | 226 | |

配管連線口徑DN | 50 | 70 | 80 | 80 | 100 | 125 | |

全系統裝機容量KW | 9.6 | 11.6 | 11.6 | 12 | 17 | 23.5 | |

外型 | A | 1800 | 1700 | 1800 | 1840 | 1850 | 1980 |

B | 650 | 700 | 800 | 800 | 850 | 1000 | |

D | 1100 | 1200 | 1420 | 1420 | 1500 | 1750 | |

H | 2700 | 2730 | 3100 | 3200 | 3460 | 3880 | |

設備總重kg | 1880 | 4670 | 5200 | 5560 | 6250 | 6860 |

套用行業

工業領域 | 套用舉例 |

化學工業 | 聚合縮合反應、蒸餾、精餾、濃縮、蒸發、熔融 |

油脂工業 | 油脂分解、脫臭、濃縮、脂化 |

紡織印染工業 | 熱風拉幅、扎光烘乾、焙烘、染色、熱定型 |

石化工業 | 合成、反應、強制保溫、精餾、脫H2 |

合成化織工業 | 紡絲、熔融、聚合、延伸、乾燥 |

造紙工業 | 乾燥、扎光機、波紋紙加工 |

木材工業 | 纖維板熱軋成型、木材幹燥、多合板 |

塑膠、橡膠工業 | 熱壓、熱延、擠壓硫化成型、人造皮革加工 |

食品工業 | 食品烘烤 |

建材工業 | 瀝青加熱、瀝青混凝土、石膏板烘乾、熔化瀝青 |

注意事項

操作規程

事故防範

異常數據採集

2.導熱油管線泄露;導熱油泵堵塞或損壞;

3.導熱油管程閥門關小;火亮意外變大等)。

並在原有的爐前報警的基礎上,通過對爐前報警信號的數據採集,編碼處理,將報警信號處理成藍牙數據。

在無線電條件下把報警信息傳送到站內值班室的數字接收器上,接收器接受後再把數據處理為音頻閃光報警信號。

使值班員工能夠迅速知道爐前所發生的故障並及時採取相應的保護措施,以確保導熱油爐的安全運行。

這款會報警的燃煤導熱油鍋爐也是需要保養的:

鍋爐保養

⑴、每周試驗一次超壓警報和連鎖裝置,超溫警報及連鎖裝置,極限液位報警裝置.

方法是將超溫超壓報警,控制值調低檢查動作是否迅速,然後重新調準關閉液位計接管上的截止閥,打開液位計液管閥門.

觀察液位下降情況,注意能否在限液位內報警。

每周檢查一次報警連鎖裝置水銀開關有無變色,觸點有無污染.

導線接線端子有無灰塵和鏽蝕,旋緊鬆動的接線端子更換失靈的開關。

2、導熱油鍋爐安全附屬檔案的保養:

⑴、壓力表的保養:每天檢查壓力表,觀察指針有否跳動,不動或表內漏油、表面模糊不清。

⑵、液位計:每天檢查液位計是否泄漏,玻璃有無污垢、破損等。

⑶、溫度計:溫度計指示應清晰、準確,核對一次儀表、二次儀表應一致,溫度記錄應正常。

關閉存液彎管截止閥,每月一次,檢查指針是否到零,開啟後指針是否轉動靈活。

3、導熱油鍋爐本體的維修與保養:

①.清除焦垢:熱載體爐受熱面內壁至少一年清焦一次.

用XS-901型煤焦油清洗劑清垢,最好連同管道整個用熱系統一併清洗。

②.停用爐的維護與保養:停用時間較長的熱載體爐在爐體冷卻後,將熱載全部放入儲槽內,儲槽的排污閥、放空閥全部關閉後隔絕.

再從膨脹槽放空管接口通入氯氣,保護系統內壓力為0.05-0.1MPa,鍋爐外壁徹底消灰。

③.導熱油鍋爐附屬設備及管道的保養:

⑴、日常運行中對儲油、管道閥門有無泄漏進行檢查,管道的保溫有無破損。

⑵、及時擰緊鬆動螺栓,更換密封填料,經常保證膨脹槽溫度不大於70℃。

⑶、過濾器的保養:當出現油泵進口壓力低,熱載體爐迸出口壓力差減小,循環泵電流小等情況,應及時開通管路,將過濾器拆卸清洗。

⑷、循環油泵的維護保養:循環油泵大多採用水冷方式,在開泵前先開冷卻水,停泵後才可關閉冷卻水,定期檢查其泵的密封件,及時更換填料,有條件的,更新一颱風冷型油泵,冷卻水密封,以提高安全性。

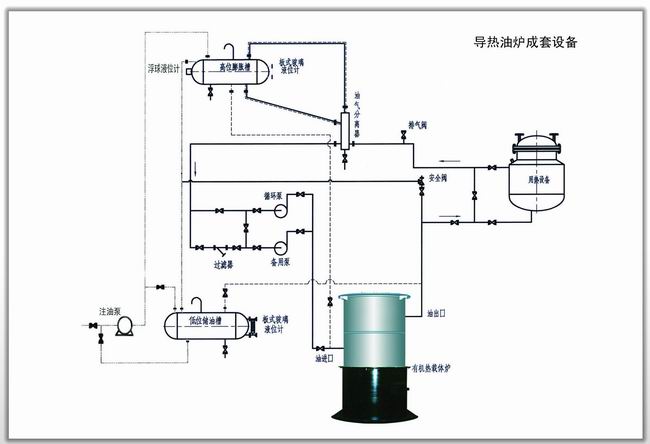

安裝圖

1、施工人員配備表:

職務及工種 人 數 技術等級 專業 備註

技術負責人 1 鍋爐

現場施工負責人 1

焊工 2 焊接

鉗工 1

管工 1

電工 1

2、主要設備工具配置表:

名稱 規格 單位 數量 備註

電動倒鏈 10噸 台 1

交流電焊機 台 2

切割機 台 1

三、施工準備工作

1、 施工前認真審查熟悉鍋爐技術資料及有關技術規範

(1) 鍋爐圖紙(包括總圖、安裝圖及主要部件圖)

(2) 鍋爐強度計算書

(3) 鍋爐質證書

(4) 鍋爐安裝使用說明書

(5) 技監部門監檢證書

(6) 鍋爐輔機設備、分水缸、水泵、水處理設備、安全閥、壓力表的技術資料。

2、 鍋爐房布置應符合《熱規》相關鍋爐房條目規定

3、 設備清點驗收

(1) 鍋爐本體的檢查

檢查鍋爐設備與隨機資料是否相符;水位表管座、進水座、出水管座等有無彎曲變形,法蘭有無損傷;燃燒設備及相關調節裝置有無損壞卡死現象。

四、基礎的復驗放線

1、 基礎復驗

鍋爐安裝的混凝土在安裝前(強度應達到設計強度的70%)當基礎尺寸和質量不符合要求時必須修整達標後才能進行安裝。

五、鍋爐本體就位找正

1、 鍋爐本體就位:可用吊車或滾槓拉鏈將鍋爐放置在底座基礎上。

六、鍋爐附屬設備的安裝

1、 煙囪安裝:

檢查煙囪法蘭連線面平整,用螺栓連線,在連線面處墊以石棉繩密封保證煙道嚴密。

2、分水器,集水器安裝:

分水器,集水器按照設計圖進行安裝,要求其支架標高1~1.2m,保溫層外壁與牆面距離200~300mm,閥門操作面留1.5~2.5m空間,安裝結束後與本體同時進行水壓試驗。

3、水泵的安裝

水泵底座清理後放在基座上,用水平儀檢查底座水平(用熱鐵調整),找正後緊固地腳螺栓,進行二次灌漿。然後安裝泵頭及電機。

(1)找正靠背輪方法:把平尺側面放在電動機和水泵靠背輪外圓檢查是否相平以調整泵軸與電動機軸中心線在一直線上。

(2)水泵分部試轉

關閉出水管閥門,向泵頭內注水排除泵內空氣,然後開動電動機,當達到正常轉速後,打開出水管上的閥門正常送出水流。(要求運轉平穩,溫升、水頭壓力符合要求為合格)

4、配電櫃安裝:

配電櫃按出廠設計安裝並調試合格,各輔機線路安裝時要根據電動機功率配線,要求不超負荷,不發熱,不繞線。

七、鍋爐水管道閥門及安全附屬檔案安裝

1、 管道閥門儀表按圖安裝,凡配有電動泵的將電動泵連線並以其為基準起頭安裝。

2、 安全閥應在調試合格後安裝,安全閥排空管引至室外安全處。

3、 排污管接至排污箱或其它安全處,管道固定以防止排污時移位。

八、鍋爐本體水壓試驗

(一) 試驗前準備工作

1、 鍋爐本體汽水系統安裝完畢,內部清理乾淨。

2、 各閥門法蘭連線可靠,密封良好。

3、 裝設校驗合格的壓力表,量程為試驗壓力的1.5~2倍。

4、 開啟安全閥以在注水時放出空氣,從鍋爐本體進水管注水至水滿。

(二) 試驗程式與合格標準

1、 進水溫度20~70℃為宜,當室溫低於5℃時應有防凍措施,注滿水後可初步查看無滲漏後緩慢升壓,當升壓至0.3~0.4MPa時檢查一次,必要時對各法蘭螺栓進行對稱均勻緊固。

2、 繼續緩慢升壓至試驗壓力,保壓20分鐘後緩降至試驗壓力下進行全面檢查。

3、 水壓試驗壓力標準

名稱 工作壓力 試驗壓力

鍋爐主體 1.0 MPa 1.40 MPa

(三) 水壓試驗合格標準

1、受壓元件的焊縫上無任何滲漏現象。

2、閥門和法蘭密封面及人孔手孔密封良好,無滲漏現象。

3、在試驗壓力下保壓期內壓降不大於0.05MPa。

九、受壓元件焊接工藝要求與施工質量要求

1、焊接工作必須由持有鍋爐壓力容器焊工考試合格證的焊工操作。

2、焊接外形尺寸符合設計圖紙和工藝檔案的規定,焊縫高度不低於母材,與母材圓滑過渡。

3、焊縫及熱影響區無裂紋、氣孔、弧坑和夾渣。

4、管孔焊縫咬邊深度不超過0.5mm,總長度(兩側之和)不超過管周長的1/4,且不大於40 mm。

5、施工嚴格遵守焊接操作規程和其它的標準及有關規定,並作好施工記錄焊接記錄以備案。

十、試運行:

1、檢查給水源的可靠性,儘量使用軟水。

2、檢查疏水、排污系統暢通。

3、鍋爐內注軟水至正常水位,輔機設備運轉正常。

5、火頭要逐步增強,避免劇烈加熱,,爐內保持常壓,水位正常。

6、鍋爐燃燒情況趨於穩定後,可逐漸升壓和增加負荷,升壓速度0.5~0.7MPa/h。

7、鍋爐始升壓至0.05~0.1 MPa時,進行水位表沖洗。

8、壓力升至0.15~0.2MPa時,檢查壓力表工作的可靠性,兩隻壓力表讀數應一致。

9、當壓力升至0.3~0.4MPa時,對鍋爐範圍內閥門、法蘭、人孔和手孔等連線螺栓進行熱態緊固。

10、微開主閥,對鍋爐母管進行暖管,消除人孔、手孔、閥門等處滲漏缺陷。

11試運行中應進行安全閥的調整定壓工作。

十一、安裝竣工資料驗收:

a:所有安裝項目施工檢查驗收記錄、表卡、簽章。

b:水壓試驗記錄。

c:安裝質量證明書。

2、安裝完畢驗收合格後向建設單位出具安裝質證書。