基本介紹

- 中文名:焦爐煤氣淨化設施設計

- 外文名:design of cokeoven gas purification facilities

- 概念:粗淨化的焦爐煤氣進一步精製淨化

- 包括:脫萘、脫焦油和脫硫化氫

英文,過程,脫萘,設計,

英文

(design of cokeoven gas purification facilities)

過程

精製淨化一般包括脫萘(C10H8)、脫焦油和脫硫化氫(H2S)。

脫萘

焦爐煤氣中大部分萘已在焦化廠回收工序中與焦油一起析出,但由於萘易升華,當無洗油脫苯工序時,溫度為30~40℃的煤氣中含萘量高達900~2100mg,/m3,會沉積和影響乾法或濕法脫硫化氫效率。

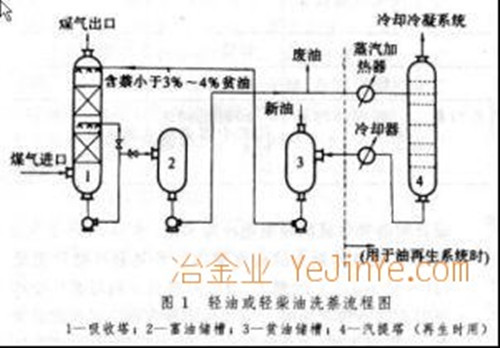

常用脫萘方法和設計指標為:(1)輕油或輕柴油洗萘。使焦爐煤氣含萘量減至45~60mg/m3,含萘富油可以再生或作動力燃料(圖1)。(2)冷凍脫萘。使焦爐煤氣溫度降至o℃,能使萘含量減至45mg/m3,但此法在商業實用上尚不廣泛。經脫萘後的焦爐煤氣,可減少壓縮時萘的晶析或在精細調節的燒嘴口結焦形成的堵塞。

設計

焦爐煤氣淨化設施設計

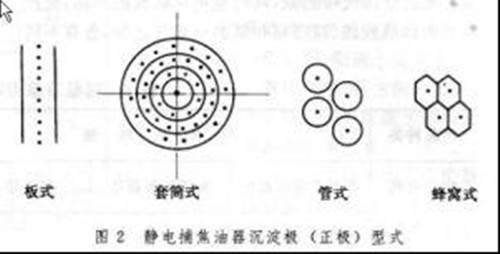

脫焦油焦化廠來的焦爐煤氣尚含焦油20~50mg/m3,在進入濕法脫硫系統或無氧化加熱燃燒系統時,常需再用靜電捕焦油器精除焦油至5~10mg/m3。靜電捕焦油器按其沉澱極的結構型式,一般分為板式、套筒式、管式和蜂窩式四種(圖2)。板式與套筒式同屬板型結構,製造簡單,但因按當量直徑計算的流速和電場均勻性差,淨化效率僅85%~90%;管式尤其是蜂窩式製造複雜,但流速和電場比較均勻,淨化效率可達95%~99%,蜂窩式比管式相同外徑的單台能力大30%~40%,這些精除焦油設備沉澱極(正極)的間隙為150~200mm,電暈極(負極)用φ2~2.5mm鎳鉻絲構成,設計電場流速為1.2~1.8m/s(管式和蜂窩式可取高限),電壓為30~40kV,電暈電流強度為0.35~0.45mA/m(電暈線)。

焦爐煤氣淨化設施設計

脫硫化氫焦化廠來的焦爐煤氣,當無初脫硫工序時,常含硫化氫4~7g/m3和氰化氫(HCN)1~1.5g/m3;有常規初脫硫工序時,尚含硫化氫200~500mg/m3和氰化氫150~200mg/’m3。冶金工廠中使用焦爐煤氣時,因加熱技術的進步和環境保護的要求,有時再經精脫硫使硫化氫降至10mg/m3。精脫硫化氫有乾法和濕法兩類。

(1)乾法精脫硫化氫。 常用於已經初脫硫含硫化氫1g/m3以下的煤氣,有氧化鐵(Fe2O3·H20)法和活性炭吸附法兩種。氧化鐵法採用混有木屑等疏鬆物質的Fe2O3·H20,在鹼性條件下吸收硫化氫和定期在空氣中翻曬再生。活性炭吸附法的吸附床溫度設計須低於60℃,要定期用蒸汽再生。活性炭吸附法尚可除去部分有機硫。

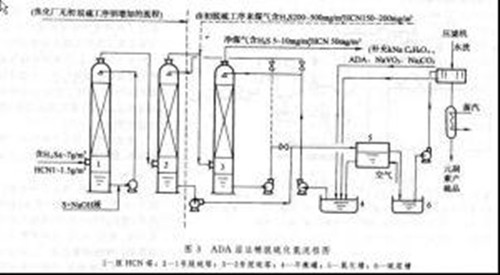

(2)濕法精脫硫化氫。常用蒽醌二磺酸(ADA)溶液法。溶液中含ADA、偏釩酸鈉(NaV03)、碳酸鈉(Na2C03)、酒石酸鉀鈉(KNaC4H4O6)等,可將硫化氫氧化為元素硫,溶液用鼓風再生循環使用。為防止鹽析,溶液設計溫度不低於40℃。脫硫塔可用木格塔、濺板塔或串級文氏管(Venturi serubber)脫硫塔,可將已經初脫硫含硫化氫200~500mg/m3的煤氣再精脫硫化氫至10mg/m3以下,並同時將氰化氫脫至50mg/m3。20世紀70年代以來,國際上發展了預脫氰塔和二級脫硫塔流程,由於減少了生成硫氰酸鈉(NaCNS)副反應,提高了吸收效率,可將無初脫硫的焦爐煤氣,由含硫化氫5~7g/m3一次精除至含硫化氫10mg,/m3以下(圖3)。